混凝土预制构件施工质量控制探讨Word格式文档下载.docx

《混凝土预制构件施工质量控制探讨Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《混凝土预制构件施工质量控制探讨Word格式文档下载.docx(9页珍藏版)》请在冰豆网上搜索。

a、选取5mm钢板作为底板材料,在均布荷载作用下,底板受力计算公式如下:

q=q1+q2=(F1+F2)/S

式中:

q1=F1/S,q2=F2/S

F1为底板自重产生的应力(N);

F2为钢筋混凝土自重对底板的作用力(N);

S为底板面积(㎡)。

以HL1为例:

F1=7.85×

103Kg/m3×

0.005m×

3.4m×

1.4m×

10N/Kg=1868.3N

F2=(396.4Kg+2387.6Kg/m3×

0.85m×

1.4m)×

10N/Kg=100566.3N

S=3.4×

1.4=4.76m2

由此可得:

q=q1+q2=(F1+F2)/S=102434.60N/4.76m2=21519.87N/m2

5mm钢板的抗剪强度q`=125MPa>

21519.87Pa,符合选用条件。

b、挠度计算

选取20#工字钢作为底板支撑材料,在力的作用下,工字钢的最大挠度在跨中,其计算公式:

Ymax=5qL4/(384EI)

Ymax为跨中最大挠度(mm)q为集中荷载(N/m);

L为工字钢长度(m);

E为工字钢的弹性模量,查型钢表,可得E=206000N/mm2;

I为工字钢的截面惯矩,可在型钢表中查得Ix=mm4;

计算Ymax=5qL4/(384EI)=7.7mm

按规范规定,预制构件模板侧向弯曲矢高不大于15mm,据计算结果:

Ymax=7.7mm<

15mm,满足规范要求。

二、钢筋加工绑扎

首先要从原材料这一块来控制,原材料到达现场后要及时组织监理进行现场抽检,确保从源头上来控制施工质量。

钢筋的加工和绑扎按设计要求进行,以《港口工程质量检验评定标准》来控制,在此就不多赘述了。

三、模板安装

在模板安装过程中主要控制的是模板的漏浆问题。

构件漏浆,外观缺陷是蜂窝麻面,即使进行适当的喷补,也费工费材,影响外观。

更严重的是影响构件的耐久性,缩短使用寿命。

我们从工程质量检查中,发现了较多的这种现象,但经过技术改良,就能较好的解决这个问题。

模板接口处漏浆主要是由于模板的挠曲变形导致拼缝不严密造成的,如果采用新的模板经过精心制作是可以做到不漏浆,但经过多次周转,只要模板稍有一点变形,便会出现漏浆。

为使模板不变形,只有增加钢板厚度,这样既增加了模板费用,也不便于施工,因此只有在模板接缝处下工夫。

最先是使用橡皮条嵌入接缝,然后用螺栓、拉条或木楔,使侧模和底模夹紧。

这种方法虽然有一定效果,但远不能杜绝漏浆,并且费工费料。

采用以下方法效果就比较好。

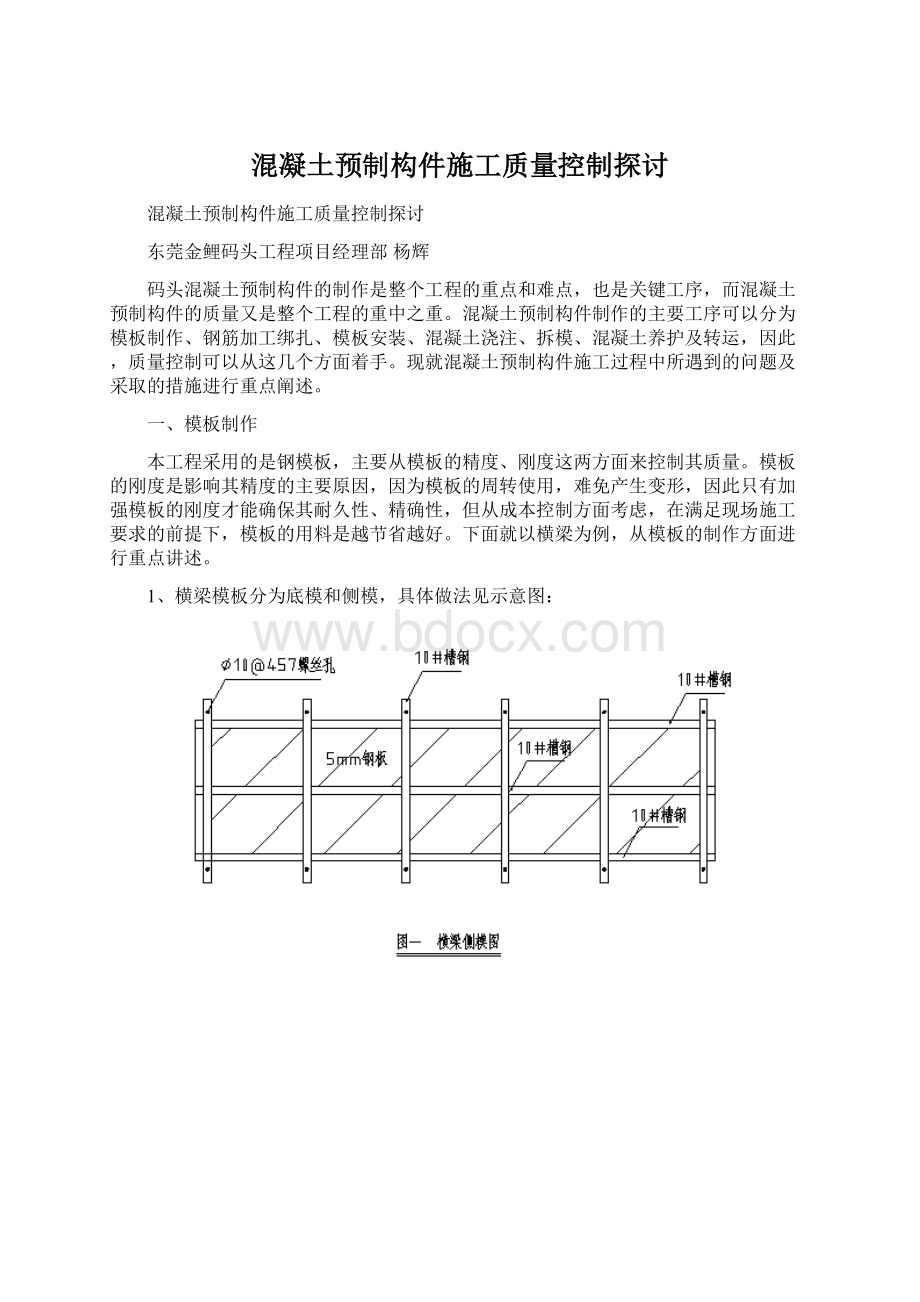

在预制纵横梁时,采用底模两侧加贴三角形塑料条的方法(如图1所示),塑料条厚5mm,高50mm,端头则成45度角,斜长50mm的三角形,每隔20~30cm用平头螺丝拧紧在底模的两侧。

这样处理后,基本消灭了漏浆,同时塑料条可周转使用几十次,费用不多比较经济。

钢模与木模之间也可以采用这种方法防止漏浆。

三、混凝土浇筑

混凝土预制构件常见的质量通病有:

蜂窝麻面、露筋、孔洞、缺棱掉角、表面不平整和干缩裂缝。

下面主要就施工过程中产生的蜂窝麻面、干缩裂缝、缺棱掉角的现象进行重点分析并提出防治措施。

1、蜂窝麻面

1)现象及防治方法。

混凝土表面局部缺浆、粗糙,呈现麻点凹坑、气泡或石子之间出现空隙。

如上图所示,主要是由于模板拼缝不严密导致漏浆而形成的,采取的防治办法在上面已经介绍过了。

如上图所示,主要是由于混凝土中气泡没排出而形成的,采取的防治办法:

混凝土的振捣应分层捣固,浇注层的厚度不得超过振动器作用部分长度的1.25倍。

捣实混凝土拌合物时,插入式振捣器移动间距不大于其作用半径的1.5倍。

振捣器至模板的距离不大于振捣器有效作用半径的1/2。

为保证上下层混凝土结合良好,振捣棒插入下层混凝土5cm,混凝土振捣时,必须掌握好每点的振捣时间。

合适的振捣现象为:

混凝土不再显著下沉,不再出现气泡。

2)采取的处理方法

麻面主要影响混凝土外观,对于面积较大的部位要进行修补,即将麻面部位用清水刷洗,充分湿润后用潮湿的水泥抹平。

对于小蜂窝,可先用水冲洗干净,然后用1∶2或1∶2.5水泥砂浆修补,如果是大蜂窝,则先将松动的碎石和突出颗粒剔除,尽量形成喇叭口,外口大些,然后用清水冲洗干净湿润,再用高一级的细石混凝土捣实,加强养护。

2、干缩裂缝

混凝土表面局部出现裂纹。

产生干缩裂缝的原因主要与混凝土的用料、配合比、振捣及温度有关。

本工程使用的是商品混凝土,预拌混凝土的用料及配合比是经过精心计量的,对混凝土出现裂缝的影响较小,主要原因与混凝土的振捣和温度有关。

如上图所示,混凝土表面出现裂缝就是因为早晚温差过大而造成的。

事例:

11月18日,晚间温度突降15度左右,白天施工的6个构件表面都出现了不同程度的裂缝。

针对温度变化过大的情况,采取了如下措施:

如上图所示,混凝土浇筑完一个小时后在其表面铺设保温层,然后在保温层上浇水,水可以通过保温层慢慢的渗透到混凝土表面,这样既起到保温的作用,又起到养护的作用。

由于混凝土自重较大,振捣不密实容易造成混凝土在凝固过程中出现下陷,进而导致混凝土表面出现裂缝,防治的办法可以与防治蜂窝麻面的办法一样。

裂缝在处理之前应全面考虑与之相关的各种影响因素,仔细研究产生裂缝的原因,裂缝是否已经稳定,若仍处于发展过程,要估计该裂缝发展的最终状态。

混凝土裂缝的处理通常有以下几种方法:

a、表面处理法:

包括表面涂抹和表面贴补法。

涂抹适用范围是浆材难以灌入的细而浅的裂缝,深度未达到钢筋表面的发丝裂缝,不漏水的缝,不伸缩的裂缝以及不再活动的裂缝。

表面贴补(土工膜或其它防水片)法适用于大面积漏水(蜂窝麻面等或不易确定具体漏水位置、变形缝)的防渗堵漏。

b、填充法:

用修补材料直接填充裂缝,一般用来修补较宽的裂缝,作业简单,费用低。

宽度小于0.3mm,深度较浅的裂缝、或是裂缝中有充填物,用灌浆法很难达到效果的裂缝、以及小规模裂缝的简易处理可采取开V型槽,然后作填充处理。

c、灌浆法:

此法应用范围广,从细微裂缝到大裂缝均可适用,处理效果好。

d、结构补强法:

因超荷载产生的裂缝、裂缝长时间不处理导致的混凝土耐久性降低、火灾造成的裂缝等影响结构强度可采取结构补强法。

包括断面补强法、锚固补强法、预应力法等。

3、缺棱掉角

结构或构件边角处混凝土局部掉落,不规则,棱角有缺陷。

如上图所示,主要是由于模板未上油,混凝土浇筑后凝固时间太长,压在上面的槽钢未及时拆除,导致槽边部分被粘掉。

采取的防治方法:

槽钢在使用之前均匀涂油,在混凝土凝固1-2小时之后拆除槽钢。

本办法同样也适用于侧模的拆除,但侧模必须在混凝土凝固24小时后才能拆除。

2)现场采取的处理方法

治理方法:

缺棱掉角较小时,可将该处用钢丝刷刷净充分湿润后,用1:

2或1:

2.5的水泥砂浆抹补齐正。

可将不实的砼和突出的骨料颗粒凿除,用水冲刷干净湿润,然后用比原砼高一级的细石砼补好,认真养护。

四、混凝土养护

混凝土养护要根据现场条件采用最简便、最经济、最合理的方法。

通常商品混凝土内添加了早强剂,混凝土的早期强度(5-6天)就可以达到设计强度的80%,因此混凝土构件制作后的5-6天是养护的关键。

本工程地点临近淡水河,因此可以因地制宜,充分利用水资源丰富的特点,分时间分层次的对混凝土构件进行浇水养护,也可以在混凝土表面覆盖麻袋后淋水,这样使水挥发的更慢一些,总之,要确保混凝土构件表面湿润。

五、混凝土构件的起吊及转运

混凝土构件的起吊在于吊点的选择及起吊时间。

按设计要求,板设置4个吊点,梁设置2个吊点,吊点位置按设计图纸要求设置;

混凝土构件强度达到设计强度的80%方可起吊,达到设计强度的100%方可安装。

混凝土构件的质量控制是多方面的,本文没有全部展开,只是根据现场施工情况选取了几个方面进行重点阐述,错误与不足之处还请批评指正。

仅供个人用于学习、研究;

不得用于商业用途。

Forpersonaluseonlyinstudyandresearch;

notforcommercialuse.

Nurfü

rdenpersö

nlichenfü

rStudien,Forschung,zukommerziellenZweckenverwendetwerden.

Pourl'

é

tudeetlarechercheuniquementà

desfinspersonnelles;

pasà

desfinscommerciales.

толькодлялюдей,которыеиспользуютсядляобучения,исследованийинедолжныиспользоватьсявкоммерческихцелях.

以下无正文