燃气管道改迁.docx

《燃气管道改迁.docx》由会员分享,可在线阅读,更多相关《燃气管道改迁.docx(17页珍藏版)》请在冰豆网上搜索。

燃气管道改迁

燃气管线改迁方案

1工程概况

北三环快速化工程,场址位于郑州市中心城区北部,西起南阳路立交西侧、经索凌路、丰庆路、文化路、花园路、经三路、东至中州大道东侧龙湖外环路,路段全长约7.872公里。

中州大道与北环立交桥东西长1.46km,南北长1.9km,桥孔布置基本以25~35m中等跨径的预应力混凝土连续箱梁为主,中州大道互通立交由水电三局的第一工程处和水电五局的第二工程处共同施工,基本按照东北~西南方向进行划分。

第二工程处共承担初步设计施工中的756根桩基,承台214个,墩身214个,现浇连续梁61联的施工任务。

2编制依据、范围

2.1编制依据

⑴城镇燃气输配工程施工及验收规范;

⑵城镇燃气管道及设备安装工程施工质量验收规范;

⑶现场实际调查资料;

⑷北三环快速化施工要求。

2.2适用范围

适用范围为郑州市三环路快速化工程第二项目经理部施工二处中州大道互通立燃气管道改迁。

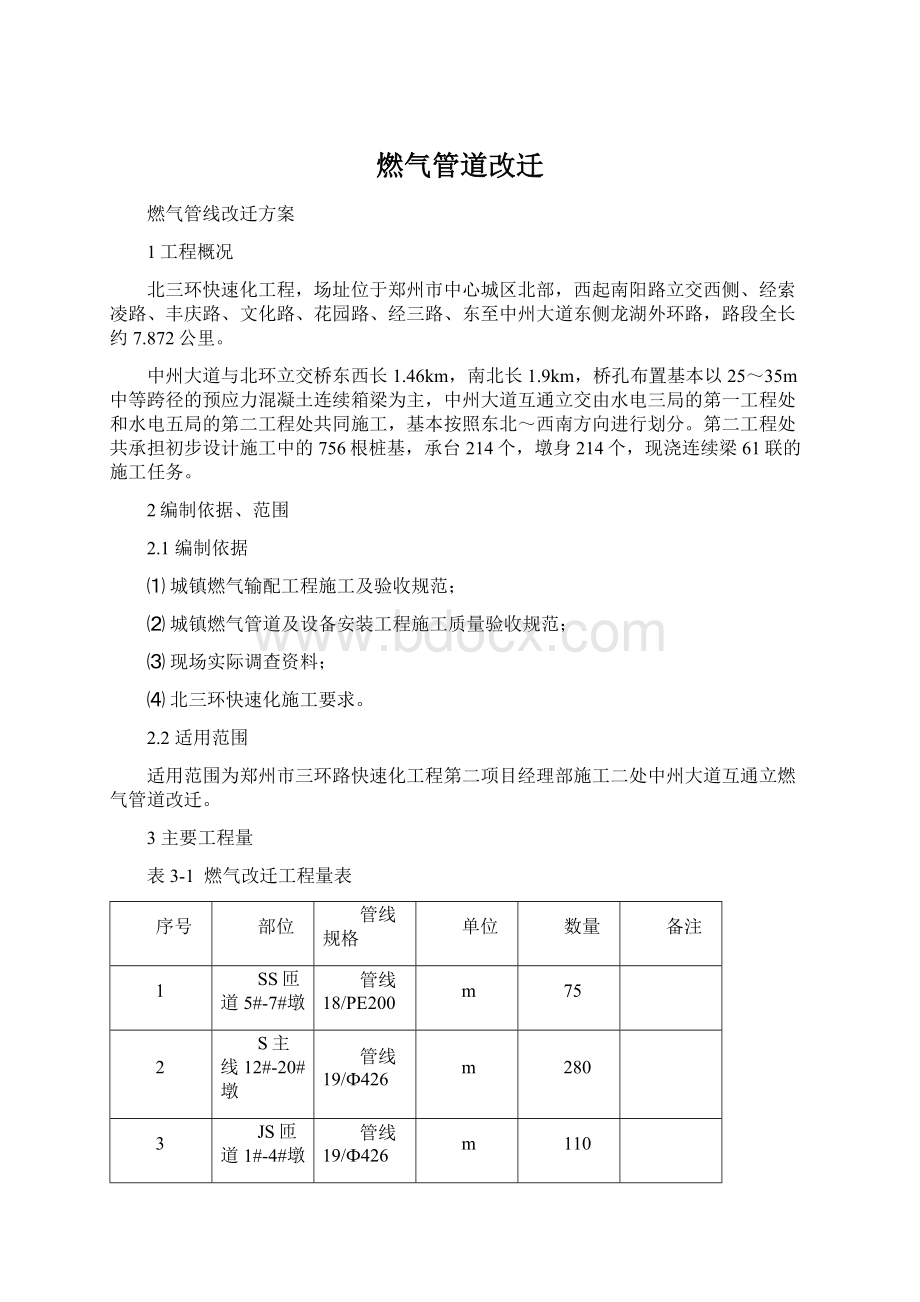

3主要工程量

表3-1燃气改迁工程量表

序号

部位

管线规格

单位

数量

备注

1

SS匝道5#-7#墩

管线18/PE200

m

75

2

S主线12#-20#墩

管线19/Ф426

m

280

3

JS匝道1#-4#墩

管线19/Ф426

m

110

4

G匝道8#、11#墩

管线19/Ф426

m

20

5

S主线19#墩

管线8/DN400

m

10

6

N主线29#墩

管线2/Ф426

m

10

7

H匝道11#墩

管线2/Ф426

m

10

8

M主线处匝道

管线1/Ф426

m

310

4施工方案

本标段内多处原有燃气管线对钻孔桩和承台施工存在影响,需进行改迁,具体见附图《燃气管线分布图》。

本标段内燃气管道迁改严格按照《城镇燃气输配工程施工及验收规范》和《城镇燃气管道及设备安装工程施工质量验收规程》中相关要求施工,具体施工方案如下:

4.1沟槽开挖

本标段范围内基底地质条件多为黏土或砂土,沟槽采用机械与人工配合的方式开挖,沟槽开挖前须探明横穿沟槽的管线具体位置,在距管线位置1.5-2.0米时采用人工开挖。

机械开挖时,槽底预留厚度不小于15cm,预留厚度采用人工开挖至基底。

开挖工序为:

测量放线——切割机切割路面——破碎机破碎既有路面——挖掘机挖沟槽——人工清底

开挖截面尺寸为:

沟底宽0.6m,开挖深度1.5m,坡比为1:

0.25,开挖断面图如下图所示:

图4-1管线改迁断面示意图

4.2回填砂

沟槽开挖完成后在沟底铺一层厚10cm的砂,采用人工抛填并整平。

砂中不得含有石块,泥块等杂物,回填应均匀,密实度应不小于90%。

4.3燃气管道铺设

本段迁改管道使用材料为原管道管径相同的PE管。

⑴布管

布管时使用专用吊具,大麻绳、尼龙吊带的强度要满足所吊重物的安全要求,拴点间距宜为3~4m,将管材整根下至沟底。

单根下管时,每根管拴点2~3处,下至沟底后依次排放。

布管前,使用推土机或单斗沿布管中心线修筑条形管墩,管墩间距为单管长度。

管墩高度为0.5~0.6m。

管墩可用土筑,并压实。

取土不便时,用麻袋装填软体物质作为管墩。

各管墩与管道接触位置用编织袋作衬垫。

布管前,由专人测量管口周长、椭圆度,周长偏差超标的不得使用,

布管在施工作业带管道组装一侧进行。

依据设计要求、测量放线记录、现场控制桩、标志桩,将管子布放在设置好的管墩上,管与管应首尾相接,相邻两管错开一个管口,成锯齿形布置。

碎石地段在下部管口下设麻袋软垫。

采用吊管机布管,吊管时单根吊运。

进行两根管吊运时,采取加软垫或分位吊运等措施,以防损伤。

在吊管和放置过程中,要轻起轻落。

吊管机吊管行走时,由专人牵引管子,防止碰撞管子。

⑵组装

组装前使用专用清管工具清除管内的所有杂物。

组装前用棉布将管内的油污、杂质等清理干净,并检查管口是否存在压痕、裂纹等缺陷,如发现要及时通知并按要求修复,不符合要求的管子不得组装。

对修理或检查合格的管子应按布管顺序进行现场编号,编号用油漆标在前后管口的顶部。

逐根测量管子长度,并标出管长平分线。

按顺序对管子进行编号,记录有关技术数据。

组对时,管道的坡口、钝边、对口间隙、错边量等尺寸必须符合施工规范要求。

组对完成后,由组对人员依据标准规定进行对口质量自检,并由焊接人员进行互检,检查合格后进行连接。

⑶管道对口、连接

Ⅰ、热熔连接

a对接热熔适用于同牌号、同管径、同壁厚的管材与管件的连接。

b将专用连接热板加热到200℃,使聚乙烯管道两端受热熔化,撤去加热板,沿专用夹具导轨迅速将两管端口贴合,同时使用机具施加一定压力,待冷却后达到连接的目的。

c熔接步骤

使用220V、50Hz的交流电将焊机的电源接通,电压变化在±10%以内,电源应有接地线。

将液压泵与机架液压系统连通。

清理接头处的污物,防止污物损坏液压器件;液压系统接好后,应锁定接头,防止高压工作时接头被打开。

将待焊管材(管件)夹紧,固定在机架上。

熔接大口径管时,用废弃的管节或专用支架垫平,以保护管子和减小摩擦力。

打开机架,放入铣刀,将铣刀固定在机架上,锁紧旋钮。

液压泵启动时,应在方向控制手柄处于中位时进行,严禁在高压状态启动。

闭合夹具,启动铣刀,对管子(管件)的端面进行切削。

当形成连续的切屑时,即完成切削程序,此时要严格按照先降压,再打开夹具,最后关闭铣刀的顺序进行。

取下铣刀,闭合夹具,进行试对口,管子两端口间隙应均匀,其间隙量不得大于0.3mm。

取下铣刀时,应避免铣刀与端面碰撞,铣削好的端面不要手摸、防止油污等污染。

检查管子的同轴度(其最大错边量为管壁厚的10%)。

当两端面的错边量不能满足要求时,应重新夹持,反复检验,合格后进行下一步操作。

启动加热板时应保证加热板表面清洁、没有划伤。

加热过程中指示灯闪烁,当加热板的温度达到(210±10)℃时,指示灯亮起。

加热过程应持续10min,以确保整个加热板的温度均匀。

将温度适宜的加热板置于机架上,闭合夹具,并按系统压力P1进行挤压。

系统压力按下式进行计算:

P1=P0+接缝压力

式中P0——测试系统的拖动压力。

每个焊口的拖动压力都需测定;当拖动压力过大时,可采用加垫滚动短管等方法解决。

待管子(管件)间的凸起均匀,且高度达到要求时,将压力降至P2,同时按下吸热记时按钮,开始记录吸热时间。

到达吸热时间后,迅速打开夹具,取下热板。

取加热板时,应避免与熔融端面发生碰撞。

迅速闭合夹具,并在规定的时间内,匀速地将压力调节到P3(此压力要保持到焊口完全冷却,避免形成假焊、虚焊),同时按下记时器,记录冷却时间。

P3=P0+冷却压力

到达冷却时间后,将压力降为零,打开夹具,取下焊好的管子(管件)。

若需移动焊机,应拆下液压管线,并及时做好接头处的防尘工作。

Ⅱ、电熔连接

a电熔连接适用于所有尺寸规格的管材,电熔焊接管件必须选择同牌号管件。

b熔接步骤

①接好焊机电源,输入电压220V交流电,必须有接地保护,严禁接380V三相动力电。

当电源距离焊机超过100m时,将可能产生欠压报警现象,应加粗电源线或配接发电机。

②去除管材需熔接区域外表面的氧化层和碎屑,在管材端头表面用记号笔画出承口深度的标记。

③用旋转刮刀将管材端头标记段刮好,插入管件(承口)内至标记处,将待焊组合件固定在专用机架上。

④将焊机导线引至管件两极接线柱上,开始熔接操作。

⑤应严格按照焊机说明书的具体步骤进行熔接操作。

在焊接过程中要避免周围磁场的干扰,焊机上盖应敞开,要避免雨淋;焊机搬运过程中严禁拉拽光电笔输出导线,焊机不可倒置、避免碰撞。

⑥熔接鞍型管件时,刮去管材熔接区域外表面的氧化层,用专用夹具调节固定好组合件,使两连接面完全吻合,接通电源,进行熔接。

待熔接完毕且冷却后,卸下管帽,用专用钻孔工具在主管道上钻孔。

钻孔后钻刀复位,戴好管帽,拆除夹具。

Ⅲ、电弧焊焊接

焊条、焊丝必须有质量证明书,并符合相应的标准规定。

设专人管理焊接材料。

严格按生产厂家要求和标准规定验收、运输、保管及使用焊条、焊丝。

现场焊条要放置在焊工随身携带的保温筒内,随用随取。

时间不得超过4h,超过4h应交回焊材库重新烘烤,但重新烘烤次数不宜超过2次。

严格按焊接工艺规程要求进行焊接。

层间应进行认真的清理,相邻两层接头应错开20mm以上。

严格按规范和焊接工艺规程要求进行焊前预热及焊后缓冷,层间温度不低于规程规定。

焊口预热采用环形火焰加热器。

不良天气时采用全封闭、可移动式防风棚,以保证焊接质量。

焊道完成后将焊缝表面及焊缝两侧的熔渣及飞溅清理干净。

严格按规范要求进行焊道外观检查,外观检查合格后进行无损探伤。

对无损探伤不合格的焊缝,按返修工艺进行返修。

同一部位返修次数不得超过两次。

⑷下沟、回填

下沟前,对已验收合格的管沟再次进行检查,清除沟中的塌方及杂物。

管道下沟前,由安全员对管沟进行安全检查,确认沟内无清沟作业人员、设备及机具,管道内侧无人站立,无施工物品、用具存放。

管道下沟由专人统一指挥作业,在人员集中的通行路口设置醒目标志,并安排专人巡防,无关人员不得进入现场。

使用吊管机和高强尼龙吊带等专用吊具下沟。

起吊点距管道接头距离不小于2m,起吊高度和最大起吊点间距满足规范要求。

管道下沟前,使用电火花检漏仪按设计要求的检漏电压检查防腐层,重点检查管线底部和管子与支墩接触部位的防腐层,如有破损或针孔及时修补。

管道下沟时,要注意避免管壁与沟壁挂碰,石方段管沟必要时在沟壁突出位置垫上草袋,以防擦伤防腐层。

管道下沟后,管道应贴切地放到管沟中心位置,管道轴心距沟中心线的偏差小于250mm。

管道下沟中,如有防腐层损伤,及时修补。

管道下沟后,由现场专业人员对下沟的质量进行检查和复测,确认合格并在下沟记录上签字后,进行管沟回填。

管道回填前将阴极保护测试线焊好并引出,待管沟回填时配合安装测试桩。

或回填时留出操作坑,待阴极保护测试线焊好再回填。

管道穿越地下电缆、管道、构筑物处的管沟回填采用人工配合机械完成。

4.4管道检测

⑴吹扫

利用大型空压机(9m³/h)进行不间断的吹扫。

吹扫压力不得大于0.3Mpa,流速不小于20m/s,每次吹扫的长度不宜超过500m。

空气吹扫过程中,当目测排气无烟尘时,应在排气口设置白布障或涂白漆的木制靶板检验,5分钟内靶板上无铁锈﹑尘土﹑水分及其他杂物应为合格。

管线通球扫线采用压缩空气进行,试压采用气压。

⑵强度和严密性试验

管道强度和严密性试验在管沟回填至管顶0.5m以上后方可进行,并留出焊接口。

强度试验压力为0.46MPa,只在管段起点和终点设置压力表。

管线试压用的封头短节在预制完成后进行预试压,以检查阀门是否有渗漏。

①试压装置安装

在试压段的始终点应安装不少于2块的压力表和管式温度计,试验压力不应超过压力表量程的2/3,且精度等级应达到1.5级,温度计的刻度为1℃。

②升压

启动增压设备,开始向管内注水升压,升压应均匀平稳。

当压力达到强度试验值的30%、50%和90%时,分别停止升压15分钟,对试压设备及管线进行检查,外观观察无异常、遗漏后,继续升压,控制压力增量,使其压力平缓的上升。

在升压过程中,不得撞击和敲打管道,稳压期间安排专人负责巡逻,发现管道破裂和异常情况,及时联系汇报。

当试验压力达到强度试验压力值时,要及时停泵,并再次检查阀门和管线是否有异常现象。

③强度试验

强度试验稳压1小时后再观察压力计,每间隔30分钟记录一次,强度试验以无压降为合格。

强度试压时,若压力出现急剧下降,要在管线查找泄漏点,泄压后组织抢修,并重新进行试压。

④管线严密性压力试验

缓慢打开阀门,根据压力表的安装位置使管线压力降至