工学PLC原理及应用课程PLC的组成及工作原理Word文件下载.docx

《工学PLC原理及应用课程PLC的组成及工作原理Word文件下载.docx》由会员分享,可在线阅读,更多相关《工学PLC原理及应用课程PLC的组成及工作原理Word文件下载.docx(28页珍藏版)》请在冰豆网上搜索。

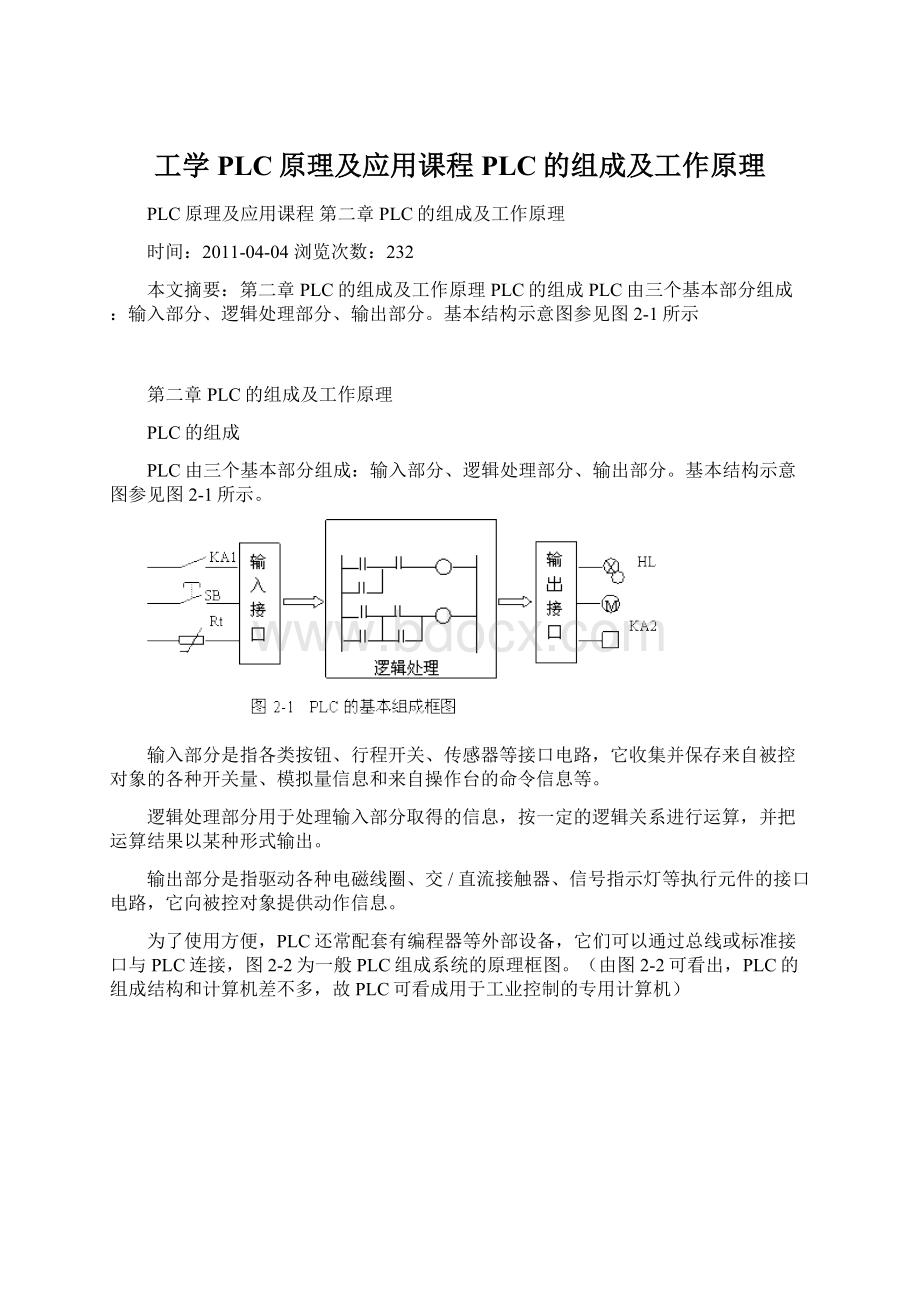

位片式微处理器

如AMD(2900、2901、2903、N8×

300),位片式微处理器是独立于微型机的另一分支,因为它采用双极型工艺,所以比一般的MOS型微机处理器在速度上要快一个数量级。

上述两种微处理器的字长、结构、指令系统是固定的,而位片机是具有CPU的一切必要附件(如寄存器、算术逻辑部件ALU等),位片的宽度有2、4、8位几种,用几个位片机级联,可组成任意字长的微处理器。

还可通过改变微程序存储器的内容来改变机器的指令系统(即指令系统对用户开放);

位片式结构可使用多个微处理器,将任务分成几个部分让其并行处理,即重叠操作,这样能更有效地发挥其快速的特点;

其缺点是:

集成度低,用的芯片较多,功耗也较大。

目前小型PLC一般采用8位CPU如:

8080、8085、Z80、6800、MCS48、51系列,而大、中型PLC常采用位片式微处理器、16/32位通用微处理器。

存储器

存储器是保存系统程序、用户程序、中间运算结果的器件,据其在系统中的作用,可将它们分为下列4种:

系统程序存储器、用户程序存储器、数据表存储器、高速暂存存储器。

系统程序存储器

系统程序存储器用来存放PLC的监控程序,可分为:

系统管理程序、命令解释程序、故障检测、诊断程序、通信程序。

系统程序由PLC厂家设计,并固化在ROM/PROM/EPROM存储器中,用户不必对它作细致的了解,更不能改变它。

用户程序存储器

用户程序存储器用来存放用户编制的控制程序。

PLC术语中讲的存储器容量及型式就是指的用户程序存储器。

常用的用户存储器型式有:

EPROM、E2ROM、带掉电保护的RAM等。

EPROM作程序存储器的优点是:

写入程序不会因停电而丢失,但其成本较高,主要体现在两个方面:

1)调试时仍要用RAM作程序存储器,而且最好用带电容/电池后备的RAM,这样用户实质上是购了两套用户程序存储器。

2)对许多PLC而言,往往还要另外配套购置专用的EPROM写入装置和擦除装置。

E2PROM是非易失性的且可电擦除的存储器,它兼有ROM的非易失性和RAM随机存取之优点,它的写入或擦除不需特殊装置,用它作用户程序存储器,在程序调试阶段,可用编程器直接修改程序,程序确定下来投入运行后。

这是它的优越之处,不足的是,它的写入时间较长(约为ms级),但对手工输入或修改程序而言,这点是不成问题的。

一般而言,用户的控制程序必须经过多次的调试和修改才能确定下来,据此特点,在控制程序没确定以前,常先采用带掉电保护的RAM作用户程序存储器,待程序确定后,再由厂家提供的EPROM写入器将程序固化到EPROM中,并将该EPROM插入PLC中运行。

EPROM插入PLC后,PLC则运行EPROM中的用户程序,若没EPROM插入,PLC则运行RAM区中的用户程序。

许多用户用掉电保护的RAM作用户程序存储器,因为它比另两种价格便宜,一旦电源停电,靠后备电池/电容可以保存RAM中的程序数年/数十天,只要做到停电时间不超过这期限即可。

这点对于一般的工矿企业而言是容易做到的。

例如:

OMRON公司的C200H-MR431/831是全电池后备RAM存储器,C200H-MR431/831是电容后备RAM存储器,它们在25℃的坏境下,可以保存程序的时间分别是2~3年、20天。

数据表存储器(I/O映像存储器)

数据表存储器用来存放开关量I/O状态表,定时器、计算器的预置值表,模拟量I/O数值等。

高速暂存储器

高速暂存储器主要存放运算的中间结果,统计数据、故障诊断的标志位等。

其中,3、4两类存储器,常用RAM,这其中部分或全部有后备电源。

I/O部分

PLC的I/O部分,因用户的需求不同有各种不同的组合方式,通常以模块的形式供应,一般可分为:

①开关量I/O模块②模拟量I/O模块

③数字量I/O模块(包括TTL电平I/0模块、拨码开关输入模块、

LED/LCD/CRT显示控制模块、打印机控制模块)

④高速计数模块⑤精确定时模块

⑥快速响应模块⑦中断控制模块

⑧PID模块⑨位置控制模块

⑩轴向定位模块&

nbsp;

⑾通信模块。

1.开关量I/O模块(部分)

开关量输入模块(部分)的作用是接收现场设备的状态信号、控制命令等,如限位开关、操作按钮等,并且将此开关量信号转换成CPU能接收和处理的数字量信号。

开关量输出模块(部分)的作用是将经过CPU处理过的结果转换成开关量信号送到被控设备的控制回路去,以驱动阀门执行器、电动机的启动器和灯光显示等设备。

开关量I/O模块(部分)的信号仅有通、断两种状态,各I/O点的通/断状态用发光二极管在面板上显示。

输入电压等级通常有DC(5V、12V、24V、48V)或AC(24V、120V、220V)等。

每个模块可能有4、8、12、16、24、32、64点,外部引线连接在模块面板的接线端子上,有些模块使用插座型端子板,在不拆去外部连线的情况下,可迅速地更换模块,便于安装、检修。

(1)开关量输入模块

按与外部接线对电源的要求不同,开关量输入模块可分为AC输入,DC输入,无压接点输入,AC/DC输入等几种型式,参见图2-3。

每个输入点均有滤波网络、LED显示器、光电隔离管。

从图2-3©

中可以看出无压接点输入是开关触点直接接在公共点和输入端,不另外接电源,电源由内部电路提供(公共点有Å

、Θ之分,图2-3©

中为Θ)。

输入模块的主要技术指标有:

①输入电压:

指PLC外接电源的电压值。

②输入点数:

指输入模块开关量输入的个数。

③AC频率:

指输入电压的工作频率,一般为50~60Hz。

④输入电流:

指开关闭合时,流入模块内的电流。

一般为5~10mA。

⑤输入阻抗:

指输入电路的等效阻抗。

⑥ON电压:

指逻辑“1”之电压值,开关接通时为“1”。

⑦OFF电压:

指逻辑“0”之电压值,开关断开时为“0”。

⑧OFF→ON的响应时间,指开关由断→通时,导致内部逻辑电路由“0”→“1”的变化时间。

⑨ON→OFF的响应时间,指开关由通→断时,导致内部逻辑电路由“1”→“0”的变化时间。

⑩内部功耗:

指整个模块所消耗的最大功率。

(2)开关量输出模块:

开关量输出通常有3种型式:

①继电器输出

②晶体管输出

③可控硅输出。

每个输出点均有LED发光管、隔离元件(光电管/继电器)、功率驱动元件和输出保护电路,见图2-4。

图a为继电器输出电路,继电器同时起隔离和功放的作用;

与触点并联的R、C和压敏电阻在触点断开时起消弧作用。

图b为晶体管输出电路,大功率晶体管的饱和导通/截止相当于触点的通/断;

稳压管用来抑制过电压,起保护晶体管作用。

图c为可控硅输出电路,光电可控硅,起隔离、功放作用;

R、C和压敏电阻用来抑制SSR关断时产生的过电压和外部浪涌电流。

输出模块最大通断电流的能力大小依次为继电器、可控硅、晶体管。

而通断响应时间的快慢则刚好相反。

使用时应据以上特性选择不同的输出型式。

输出模块的主要技术指标有:

①工作电压:

指输出触点所能承受的外部负载电压。

②最大通断能力:

指输出触点在一定的电压下,能通过的最大电流,一般给出的电压等级有AC120V、AC220V、AC/DC24V。

③漏电流:

指当输出点断开时(逻辑“O”),触点所流过的最大电流。

此参数主要针对晶体管、可控硅型输出模块,无保护电路的继电器输出模块漏电流为0,有保护电路的继电器输出模块为1~2mA。

④接通压降:

指当输出点接通时(逻辑“1”),触点两端的压降。

⑤回路数:

等于公共点的个数。

独立式模块,等于输出点数。

⑥OFF→ON响应时间:

同输入模块。

⑦ON→OFF响应时间:

⑧内部功耗&

同输入模块。

输出模块按外部接线方式分有:

①汇点式:

输出有1个公共点,各输出点属同一个回路,共用1个电源。

②独立式:

输出无公共点,各输出点回路不同,可以使用不同电压等级的电源。

2.模拟量I/O模块

模拟量I/O模块常用的有:

A/D、D/A、热电偶/热电阻输入等几种模块。

A/D模块是将传感器测量的电流或电压信号转换成数字量给PLC的CPU处理;

D/A模块是将CPU处理得到的数字量转变为电流或电压信号;

热电偶/热电阻输入模块,可以直接连接热电偶/热电阻等测温传感器,外部不需放大电路和线性化电路,能自动进行冷端补偿和调零,并且具有开路检查、输入越限报警功能,内部有A/D电路。

模拟量I/O模块的量程一般是IEC标准信号(0-5V、1-5V、0-10V、10mA、4-20mA等)。

也有双极性信号(如±

50mv、±

5v、±

10v、±

10mv、±

20mA等)。

A/D、D/A的转换位数通常为8、10、12、16位,并且在数字量I/O处用光电管将PLC的内部核心电路与外围接口电路隔离。

3.数字量I/O模块

常用的有TTL电平I/O模块、拨码开关输入模块、LED/LCD/CRT显示控制模块、打印机控制模块等。

TTL电平I/O模块是将外围设备输入的TTL电平数据进行处理,或将处理的结果以TTL电平形式输出给外围设备进行控制、执行。

拨码开关输入模块是TTL电平输入,专用于BCD拨码开关的输入模块,用来输入若干组拨码开关的BCD码,有若干个输入地址选择信号输出,某位(十进制)选择信号有效时,读入相应位的BCD码信息。

LED/LCD/CRT显示控制模块是TTL电平输出,专用于LED/LCD/CRT等显示设备的输入模块,有相应的控制信号输入/输出,能直接驱动LED数码管、液晶显示器、CRT显示器等。

打印机控制模块是专用于通用打印机的接口模块,是TTL电平的并行接口,除并行输出的数据信息外还有相应的I/O控制信号(有的PLC采用串行接口或编程器上的接口与打印机连接)。

4.高速计数模块

高速计数模块是工控中最常用的智能模块之一,过程控制中有些脉冲变量(如旋转编码器、数字码盘、电子开关等输出的信号)的变化速度很高(可达几十KHZ、几MHZ),已小于PLC的扫描周期,对这类脉冲信号若用程序中的计数器计数,因受扫描周期的限制,会丢失部分脉冲信号。

因此使用智能的高速计数模块,可使计数过程脱离PLC而独立工作,这一过程与PLC的扫描过程无关,可准确计数。

PLC可通过程序对它设定计数预置值,并可控制计数过程的启、停。

计数器的当前值等于、大于预置值时,均有开关量输出给PLC,PLC得到此信号后便可进行相应的控制。

5.精确定时模块

精确定时模块是智能模块,能脱离PLC进行精确的定时,定时时间到后会给出信号让PLC检测。

OMRON的模拟定时单元C200H-TM001提供4个精确定时器,可通过DIP开关设定成0.1~1S、1~10S10~60S1~10mm,定时值可通过内/外可调电阻进行设定。

6.快速响应模块

PLC的输入/输出量之间存在着因扫描工作方式而引起的延迟,最大延迟时间可达2个扫描周期,这使PLC对很窄的输入脉冲难以监控。

快速响应模块则可检测到窄脉冲,它的输出与PLC的扫描工作无关,而由输入信号直接控制,同时它的输出还受用户程序的控制。

7.中断控制模块

它适用于要求快速响应的控制系统,接收到中断信号后,暂停正在运行的PLC用户程序,运行相应的中断子程序,执行完后再返回来继续运行用户程序。

8.PID调节模块

过程控制常采用PID控制方式,PID调节模块是一种智能模块,它可脱离PLC独立执行PID调节功能,实际上可看成1台或多台PID调节器,P、I、D参数可调。

通常的输入信号种类是:

①直流电压(0-10v/1-5v)、②直流电流(0-10mA/4-20mA)、③热电偶/热电阻、④脉冲/频率以及有控制作用的开关量I/O。

9.位置控制模块

位置控制模块是用来控制物体的位置、速度、加速度的智能模块,可以控制直线运动(单轴)、平面运动(双轴)、甚至更复杂的运动(多轴)。

位置控制一般采用闭环控制,常用的驱动装置是伺服电机或步进电机、模块从参数传感器得到当前物体所处的位置,速度/加速度,并与设定值进行比较,比较的结果再用来控制驱动装置,使物体快进、慢进、快退,慢退、加速、减速、停止等,实现定位控制。

10.轴向定位模块

轴向定位模块是一种能准确地检测出高速旋转转轴的角度位置,并根据不同的角度位置控制开关ON/OFF(可以多个开关)。

美国三菱公司的F2-32RM型凸轮控制器,它可准确检测出720度/转角位置信号,同时控制32个开关ON/OFF。

允许最高转速是:

1°

方式时为830rpm,0.5°

方式时为415rpm。

它实质上很象一种机械凸轮:

共有32个凸轮盘,每轮可多至360齿。

11.通信模块

通信模块大多是带CPU的智能模块,用来实现PLC与上位机、下位机或同级的其它智能控制设备通信,常用通信接口标准有RS-232C、RS422、RS-485、ProfiBus、以太网等几种。

编程工具

编程工具是一种人机对话设备,用户用它来输入、检查、修改、调试PLC的用户程序,它还可用来监视PLC的运行情况。

PLC投入正常运行后,通常不要编程工具一起投入运行,因此,编程器都是独立设计的,而且是专用的,PLC生产厂家提供的专用编程器只能用在自己厂生产的某些型号的PLC。

专用编程器分为简易编程器和图形编程器。

1.简易编程器

它类似于计算器,上面有命令键、数字键、功能键及LED显示器/LCD显示屏。

使用时可直接插在PLC的编程器插座上,也可用电缆与PLC相连。

调试完毕后,或取下或将它安在PLC上一起投入运行。

用简易的编程器输入程序时,先将梯形图程序转换为指令表程序,再用键盘将指令程序打入PLC。

2.图形编程器

常用的图形编程器是液晶显示图形编程器(手持式的),它有一个大型的点阵式液晶显示屏。

除具有简易型的功能外,还具有可以直接打入和编辑梯形图程序,使用起来更方便,直观。

但它的价格较高,操作也较复杂。

也有用CRT作显示器的台式图形编程器,它实质是一台专用计算机,它的功能更强,使用更方便,但价格也十分昂贵。

3.用专用编程软件在个人计算机(PC)上实现编程功能

随着PC的日益普及,最新发展趋势是使用专用的编程软件,在通用的PC上实现图形编程器的功能。

这一编程方法的最大特点是:

充分利用PC机的软、硬件资源(如:

硬盘、打印及各种功能软件),大大降低了编程器的成本,同时也大大增强了编程器的功能,使用十分方便。

一般的PC添置一套专用的“编程软件”后就可进行编制、修改PLC的梯形图程序,存贮、打印程序文件(清单),与PLC联机调试及系统仿真等。

并且用户程序可在PC、PLC之间互传。

具有以上功能后,PLC的程序(特别是大型程序)编程、调试就显得十分方便和轻松。

电源

电源是PLC最重要的部分之一,是正常工作的首要条件。

当电网有强烈波动遭强干扰时,输出电压要保持平稳。

因此在PLC的电源中要加入许多稳压抗扰措施,如浪涌吸收器、隔离变压器、开关电源技术等。

PLC的工作原理

与其它计算机系统一样,PLC的CPU以分时操作方式处理各项任务,程序要按指令逐条执行,PLC的输入、输出就有时差。

整个PLC的程序执行时问有多长?

输入/输出的响应时间有多大?

我们要很好地应用PLC,就必须对这些有清楚的认识。

PLC的工作过程

PLC是采用循环扫描方式工作的,图2-6为一般PLC的工作流程框图:

其循环过程为:

①内部处理②通迅服务

③输入刷新④执行用户程序

⑤输出刷新。

1.内部处理:

CPU对PLC内部的硬件作故障检查,复位WDT等。

2.通信服务:

与外围设备、编程器、网络设备等进行通信。

3.输入刷新:

将接在输入端子上传感器、开关、按钮等输入元件状态读入,并保存在“输入状态表”(I/O映像存储器)中,给本扫描周期用户程序运行时提供最新的输入信号。

4.执行用户程序:

CPU逐条解释并执行用户程序。

根据I/O状态表(属数据表状态存储器)中ON/OFF信息,按用户程序给定的逻辑关系运算,将运算结果写入I/O状态表。

注意:

“I/O状态表”这个概念,用户程序中的部分输入、输出“元件”是它,但它当前的状态值和与它对应I/O端子上的元件之状态不一定相同。

(这点在学过I/O响应时间之后就明白了)。

5.输出刷新

将“输出状态表”(I/O映像存储器)中的内容输出到接口电路,以驱动输出端子上的输出元件,实现控制。

“输出状态表”中的内容是本次扫描周期用户程序运行的结果。

现举例说明如下。

若程序经前一扫描周期的运行的I/O点状态被刷新成如图2-7中所示

。

输入信号X00点的状态在后续的5个扫描周期中分别被刷新为1,1,0,0,0,试分析输出点Y00—Y02的输出状况情况:

分析:

已知,第0扫描周期中:

I/O点状态被刷新为

X00(0)—0Y00(0)—0Y01(0)—0Y02(0)—0

在每一扫描周期内,用户程序是按梯形图,从头开始由左→右,由上→下,逐条执行,直至程序结束。

根据梯形图逻辑

每个周期程序执行的结果是:

表2-1状态表

I/O

周期号

X00

Y00

Y01

Y02

1

2

3

4

5

Y00(N)=Y01(N-1)Y01(N)=X00(N)Y02(N)=Y01(N)

已知:

X00(0)=1X00

(1)=1X00

(2)=1

X00(3)、(4)、(5)=0

所以:

第一周期的结果是

Y00

(1)—0Y01

(1)—1Y02

(1)—1

(Y00

(1)=Y01(0)=0;

Y01

(1)=X00

(1)=1;

Y02

(1)=Y01

(1)=1)

同理可得:

第2--5周期的输出结果是:

Y00

(2)=1&

Y01

(2)=1Y02

(2)=1

Y00(3)=1Y01(3)=0Y02(3)=0

Y00(4)=0Y01(4)=0Y02(4)=0

Y00(5)=0Y01(5)=0Y02(5)=0

用状态表列出(见表2-1)。

扫描周期的计算方法

扫描周期的长短,对PLC系统的性能有一定的影响,例如较长的扫描时间对I/O响应时间,对系统运行的精确性均会产生不利的影响。

见表2-2。

表2-2PLC扫描时间对内部功能的影响

扫描时间ms

产生的不利影响

>

10

内部0.01s时钟脉冲不起作用

100

内部0.1s时钟脉冲不起作用

200

内部0.2s时钟脉冲不起作用

6500

超过WDT定时值,迫使CPU停机

扫描周期(T)的计算公式是:

扫描周期(T)=内部处理时间+通信服务时间+输入刷新时间

+用户程序时间+输出刷新时间

其中:

①内部处理时间:

是固定的(例OMRONC200H为2.6ms)

②通信服务时间:

若系统安装了外设、网络通信等模块,则有固定的时间(例OMRONC200H为0.8ms(max)、8ms(max)),否则为0。

③输入刷新时间:

将接在输入端子上元件的状态读入,并保存在“输入状态表”(I/O映像存储器)中所耗费的时间。

(例OMRONC200H输入0.07ms/8点,三菱FX2N输入50μs/8点)。

④用户程序执行时间:

取决于程序的长度和指令的种类,一般PLC均提供各指令的执行时间表。

(例OMRONC200HLD、OUT指令,其执行时间分别为0.75、1.13μs;

三菱FX2N基本指令0.08μs/条,应用指令1.52~数100μs/条)

⑤输出刷新时间:

将“输出状态表”(I/O映像存储器)中的内容输出到接口电路中所耗费的时间。

(例OMRONC200H输出0.04ms/8点)

[例1].C200HPLC配置:

4个8点输入模块+2个16点输入模块O、5个8点输出模块+2个16点输出模块、

程序5K个地址(且仅使用LD、OUT指令,其执行时间分别为0.75、1.13μs)

解:

当编程器要在上面运行时:

T=2.6+0.8+(0.75+1.13)/2×

5.120+0.07×

8+0.04×

9=9.1ms

没有外设:

T=2.6+(0.75+1.13)/2×

5.120+0.07×

9=8.3ms

系统响应时间

PLC系统的响应时间是指输入信号有效后,到输出元件动作所需要的时间。

所以系统响应时间的长短与系统的扫描周期、输入响应时间、输出响应时间有关。

例如图2-8,如当SB接通有效后,直到与Y00对应的输出元件有效输出的时间即为该系统的响应时间

系统最小响应时间

若PLC在一次输入刷新前,输入点能建立起有效输入信号,现经扫描周期中程序的处理,经输出点输出,直到内部输出元件(J,SSR,T)给出有效的输出为止(见图2-9(a)),这种响应时间为系统最小响应时间。

最小响应时间=输入响应时间+1个周期的扫描时间+输出响应时间

系统最大响应时间

若在输入刷新刚完成后,输入点才建立起有效的输入信号,则必须在下一周扫描周期的输入刷新时才能将这一信号写入I/O状态表。

这种响应时间为系统的最大响应时间。

(见图2-9(b))

最大响应时间=输入响应时间+