全水发泡聚氨酯泡沫塑料综述Word文档下载推荐.docx

《全水发泡聚氨酯泡沫塑料综述Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《全水发泡聚氨酯泡沫塑料综述Word文档下载推荐.docx(11页珍藏版)》请在冰豆网上搜索。

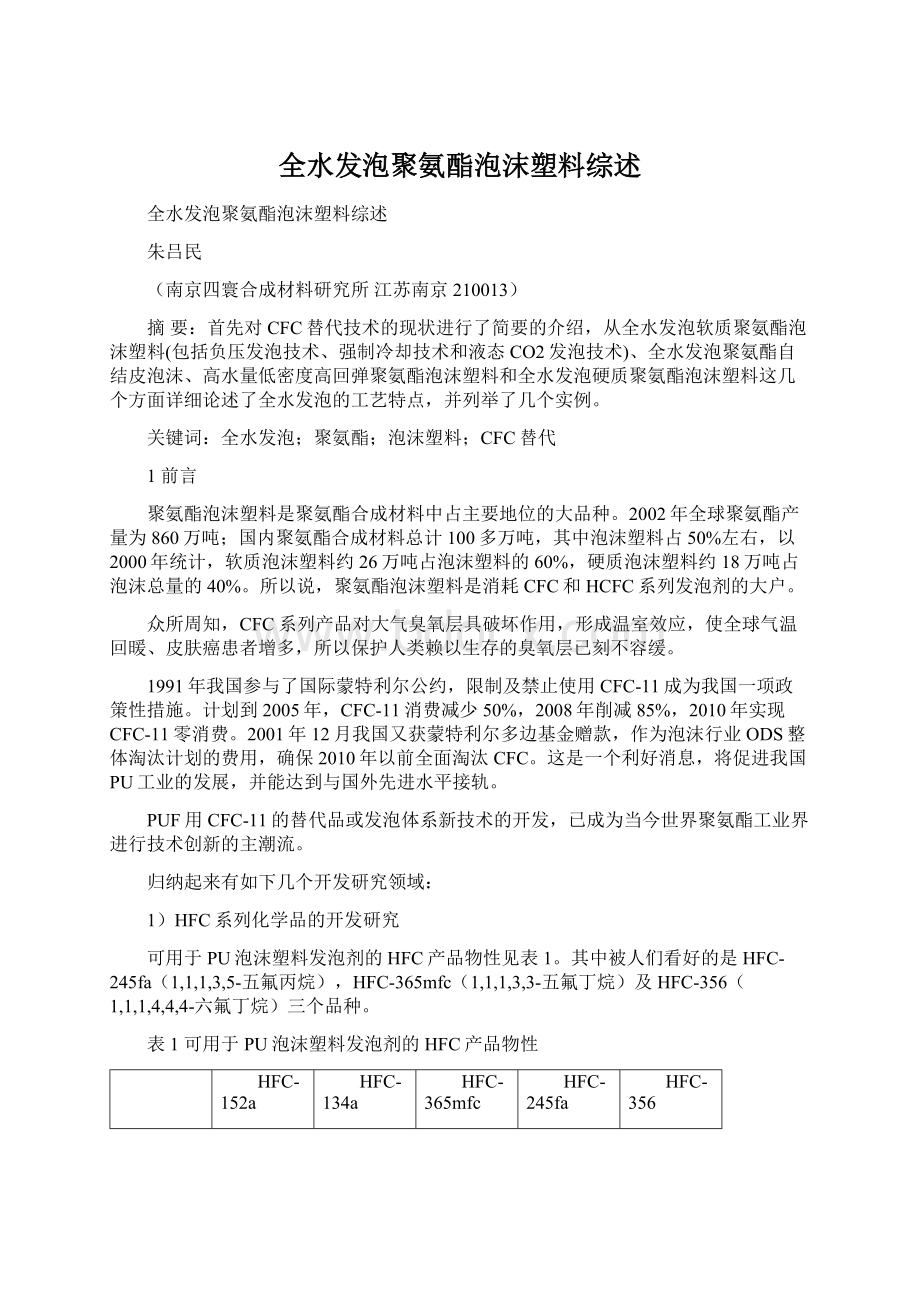

相对分子质量

66.05

102.0

148

134

166

沸点/℃

-24.7

-26.5

40.2

15.2

24.6

20℃蒸汽压/Pa

5.15

5.72

0.47

1.24

84.1

λ(25℃)/mW·

(m·

K)-1

14.3

13.7

10.6

12.2

9.5(20℃)

爆炸极限(V/V)/%

3.8~21.8

无

3.5~9

GWP(CO2=1)

140

1300

840

820

530

大气层中寿命

1.5年

14天

10.8年

7.4年

154天

HFC化合物的ODP值为零,GWP值比CFC-11的小得多,且不燃、低毒,在PUF中有较低的气体扩散速度,确保了聚氨酯泡沫塑料的导热系数λ值耐老化性好。

但是其成本高,目前靠进口,业界人士难以接受。

2)聚醚、聚酯多元醇新品的开发研究

聚氨酯泡沫塑料的性能,很大程度上取决于聚醚或聚酯多元醇的结构,它是确保废除CFC-11之关键。

发泡体系中合适的多元醇可使混合体系具有良好流动性以及与其它助剂的互溶性,泡孔微细结构,泡沫尺寸稳定性优良。

CFC替代体系聚醚多元醇的开发趋势是合成具芳烃结构、粘度小、与水和HFC互溶性好的品种。

3)新型有机硅表面活性剂及特殊催化剂的开发研究

有机硅表面活性剂(泡沫稳定剂,俗称“硅油”)及催化剂等助剂,用量虽少,只有聚醚多元醇用量的1%左右,但其起到非常大的作用,可改善发泡料的流动性,增加软泡开孔度、降低硬泡的导热系数,应引起重视。

目前国内家电行业,由于实力雄厚,采取一步到位,实施设备改造,加强防爆、防火措施,直接采用戊烷系列的发泡剂,但是戊烷类发泡剂的特殊性,对于中小企业难以实施,戊烷类发泡剂也不能应用现场施工,如冷库、管道、车辆等喷涂保温,工艺有一定的局限性。

HCFC-141b是一种过渡性替代品,寿命不长;

HFC系列品种国内没有,且价格太贵。

为此,作者主张大力开发研究全水发泡体系聚氨酯泡沫塑料,以适应满足我国中小企业及各种发泡现场施工的需要。

2全水发泡软质聚氨酯泡沫塑料

软质聚氨酯块状泡沫塑料有二类产品:

一种是小企业生产的所谓“箱式”发泡的块状PU软泡,简称“箱泡”,以间歇法方式生产;

另一种是连续机械发泡生产的块状泡沫。

对于中、高密度PU软泡,因用水量少,泡沫中心温度不会超过170℃,不会造成泡沫燃烧及火灾问题。

对于低密度块状PU海绵即泡沫密度低于18kg/m3以下的泡沫,通常水用量超过4.5份(每100份多元醇),TDI用量超过55份,在此情况下,泡沫的散热问题就非常突出,由于泡沫内部的热量不易散发,在发泡过程中温度自动升温超过180℃,会引起泡沫自燃,导致火灾危险。

国内外解决办法有三个,即负压发泡技术、强制冷却技术和液态CO2发泡技术。

2.1负压发泡技术

通常,泡沫发泡过程中,泡孔要承受大气压、泡沫自身重量和发泡时的气体膨胀力这三种压力。

泡沫中的泡孔受到的压力分布示意图见图1。

图1泡孔B受压力分布

图1中,P1为大气压力,P2为泡孔内部气体膨胀而使泡孔受到的向外膨胀压力,G为此泡孔上方的泡沫体重量。

在P≥P1+G+P2下,泡沫才能上升。

在负压下,P1是一个变量,P2是受P1影响的变量。

根据我们实验:

一旦在发泡时泡沫料所受的外部压力减少30%(即低于大气压力30%),泡沫塑料的密度可以降低15%~20%;

当泡沫外界压力减少50%时,泡沫密度能降低25%~30%。

一般,在0.1MPa(1atm)下,用水量在

4.3份(每100份聚醚多元醇)情况下,可制得密度为24kg/m3左右的块泡;

当外界压力降为0.05MPa时,同样4.3份水可制得密度为16kg/m3的块泡。

值得注意的是,必须适当调整泡沫的上升及凝固时间,即延长上升时间、缓迟凝固时间,以保证泡沫在负压下有充分的发泡机会。

对于连续平顶块状海绵,“负压发泡”的设备投资大,中小企业难以承受,但对于“箱式发泡”,其投资成本不会太大。

建议:

建一个圆筒型真空房,形似“真空干燥箱”,再添一台抽气量大的真空泵,以保证在30s内达到所需的真空度。

2.2强制冷却技术

本技术的特点是保证软质泡沫塑料体的中心温度不超过170℃,避免自燃及火灾的发生。

强制冷却的目的是在采用高含水量条件下生产出低密度海绵时,保证泡沫体内部温度不超过临界温度170℃。

图2为不同水量的PU软泡发泡过程中泡沫中心温度的变化情况。

图2强制冷却系统对海绵中心温度之作用

从图2看出,强制冷却可明显降低泡沫内部温度。

在操作上,这种方法是可行的。

只要控制好发泡时间不超过30min,将大块泡沫移入强制冷却室,使泡沫继续熟化,即可达到目的。

该技术很适合国内大中小企业,投资改造费用少,上马快,但聚醚生产厂家一定要配合工作,研制出符合高水量低密度PU软泡专用品种。

意大利的Enichem研究中心开发出系列聚醚多元醇适用于高水量低密度PU柔软级、超软级、软级泡沫品牌,其商品名为Tercaflex9912及PUPOL9917。

其柔软级PU软泡物性见表2。

表2柔软级聚醚型聚氨酯软泡物性

泡沫编号

16S

18S

21S

25S

30S

40S

配方(质量份)

PUPOL9917

13

GledionFG3505

—

87

Tercaflex9912

水

5.3

5.0

4.6

3.9

3.2

TDI-80指数

98

100

103

续表2柔软级聚醚型聚氨酯软泡物性

泡沫密度/kg·

m-3

16.5

17.3

20.3

24.8

30.3

40.1

拉伸强度/kPa

88

94

123

108

断裂伸长率/%

271

288

316

320

303

280

75%压缩永久变形/%

6.1

5.5

3.1

2.0

1.9

40%压痕硬度/N

65

81

82

85

95

99

40%压缩应力/kPa

1.55

1.75

1.83

1.95

2.05

2.25

落球回弹率/%

36

39

40

41

45

50

空气渗透率/nL·

min-1

200

145

138

125

115

作者认为:

为了适用于强制冷却技术的高水量PU软泡体系,聚醚多元醇的相对分子质量必须超过3000,以消除因高水量所引起脲键增加而导致的泡沫回弹变差、伸长率降低、手感恶化的缺陷。

同时在聚醚结构中引入氧化乙烯链节(EO)的含量要高,以保证聚醚与大量水的互溶。

2.3液态CO2发泡技术

液态二氧化碳(LCD)发泡技术,早期由意大利康隆集团公司开发,称之为“CarDio”技术,一年之后,德国拜耳集团公司的亨内基机械公司也相继开发成功,称之为“NovaFlex”技术,该技术之所以引起业界兴趣,是因为CO2不仅有可替代软泡中的二氯甲烷(MC)及CFC-11等辅助发泡剂的功能,而且液态CO2的成本只有MC的四分之一,发泡效率却高3倍多。

国外,康隆公司和亨内基公司都已在“Maxfoam”发泡机组上进行适当的调整改造,生产出泡沫密度约为14kg/m3的平顶连续泡沫(泡沫宽2.2m、高1.2m)和模塑泡沫等。

CarDio法泡沫比以往的Maxfoam泡沫有较柔软的手感、高度的开孔结构及良好的回弹性。

在软泡配方方面,高效率表面活性剂的选用,胺类催化剂与锡催化剂的优化组合,是生产商品级CO2发泡PU泡沫的保证。

通常,在液态CO2发泡技术中,锡催化剂的用量比MC发泡技术的少。

4份液态CO2相当于13份MC所起到的作用,而水量要适当增加一些,以保证泡沫的硬度。

生产不同密度的泡沫所用水量和液态CO2的用量关系见表3。

表3生产不同密度的泡沫所用水量和液态CO2的用量关系

泡沫密度

kg/m3

水

(质量份)

CO2

等效的MC

13.3

4.8

6.5

20.0

4.5

15.3

16.0

4.0

12.5

4.3

13.1

27.7

2.5

6.2

3全水发泡聚氨酯自结皮泡沫

自结皮泡沫又称整皮泡沫,它是广泛应用于汽车、家具等行业的整皮PU泡沫塑料,以往是利用CFC-11等低沸物的汽化温度的差异以及反应压力而形成表面微密层与内芯泡沫层的,一旦全部用水为发泡剂,难以制得厚层表皮。

然而,我们也可以利用聚氨酯成型过程中的二个特点制得厚皮制品:

·

采用特殊催化剂,使PU物料体系在接触模具的表面层在水发泡之前先形成微密厚层,内部再与水反应生成CO2成泡。

利用不同异氰酸酯的反应活性差异,达到链增长速度大于发泡速度。

采用不同工艺,在生产制品过程中先在模具表面涂上一层厚度约1mm的不发泡软质泡沫组合料,然后注入全水发泡高回弹组合料,就可制得表面光滑、美观,具各种花纹的整皮PU泡沫塑料制品,如汽车方向盘、保险杆扶手、头枕等。

采用如下配方也可制得泡沫表层厚度在0.5~0.8mm、拉伸强度较大的整皮泡沫。

聚醚多元醇70份

聚醚二元醇22.5份

乙二醇7.5份

咪唑类催化剂1.5份

叔胺醚类催化剂0.5份

有机金属催化剂0.04份

水0.45份

色料1.0份

改性MDI预聚体/聚合MD1指数1.05

上述配方经反应注射成型工艺,可制得皮层厚度为0.5~0.8mm,皮层拉伸强度为2.7MPa的泡沫。

再则,利用无机化合物含结晶水的特点,也可以制得自结皮泡沫。

其道理之一是,当达到一定的温度,结晶水从无机物中分离出来,与异氰酸酯反应。

这样就可利用这宝贵的一点时间差,形成致密表皮。

实例1:

配方:

聚醚多元醇A100份

一缩乙二醇10份

咪唑类催化剂0.7份

叔胺醚类催化剂0.72份

有机金属催化剂0.01份

硼砂若干

液化MD1/聚合MD1掺合物,异氰酸酯指数1.05

工艺参数:

乳白时间15s

上升时间30s

脱模时间:

3min

泡沫物性:

自由发泡泡沫密度0.22g/cm3

表层泡沫密度0.62g/cm3

表层硬度(刚脱模时)邵A67

最终表层硬度邵A78

4高水量低密度高回弹聚氨酯泡沫塑料

高回弹(HR)泡沫塑料通常以水为发泡剂。

用水量在3%的情况,泡沫密度在55~60kg/m3水平。

在采用高含水量制低密度高回弹泡沫时,将出现一系列问题:

模塑制品表皮脱落,粗糙,泡沫回弹降低,压缩变定差,手感不好等。

所以,一般的办法是添加物理发泡剂CFC-11或HCFC-141b等。

在保证高回弹泡沫物性的前提下,不用其它助发泡剂,制低密度(即密度≤40kg/m3)的HR泡沫塑料是有难度的。

国外有二个途径:

负压模塑发泡技术,液态CO2模塑技术。

江阴友邦聚氨酯公司采用高分子量高活性聚醚以及特殊助剂,使组合聚醚中的用水量从4.8份增加到6份,制得的HR泡沫塑料的密度从38kg/m3降低到25kg/m3。

介绍2个配方实例如下:

实例2:

高活性多元醇100份

特殊多元醇2.0份

水4.8份

胺催化剂0.42份

特殊催化剂1.2份

助剂A1.0份

MDI/聚合MDI异氰酸酯指数1.0

在47~53℃模具内发泡,4s后脱模,泡沫性能为:

泡沫密度38.5kg/m3

回弹率63%

拉伸强度0.133MPa

50%压缩变定4.9%

实例3:

高活性聚醚多元醇(羟值35mgKOH/g)50份

自制聚合物多元醇(羟值25mgKOH/g)50份

水6份

交联剂11.5份

DEOA1.2份

催化剂10.2份

催化剂20.3份

A-10.1份

硅油稳定剂1.5份

TDI-80/2069.7份

乳白时间11s

上升时间75s

泡沫密度25kg/m3

外观表面平整,无脱落

5全水硬质聚氨酯泡沫塑料

全水聚氨酯硬泡是各大公司竞相开发的一个方向,通过聚醚多元醇(聚酯多元醇)改性,异氰酸酯新品种的开发及相关助剂(如有机硅表面稳定剂、催化剂等)的配套,在全水发泡的聚氨酯硬泡物性和工艺方面已达到相当高的水平。

值得注意的是,CO2从PU硬泡的泡孔中向外扩散的速度将比空气进入泡沫孔的速度快10倍,这不仅引起全水泡沫收缩,更严重的是含CO2气体的硬质泡沫塑料的导热系数老化性能差。

曾有人研究过,用金属材料或不同的聚合物薄膜覆盖在全水发泡聚氨酯硬泡外,对泡沫塑料的导热系数的老化速度有很大的改善,提高了泡沫塑料的长期使用稳定性。

全水发泡制得的低密度聚氨酯硬泡,由于发泡体系中水量较大,造成泡沫发脆,强度、尺寸稳定性和绝热性变差。

目前,国外几个大公司的全水发泡聚氨酯硬泡组合料在国内应用于管道的,密度均大于45kg/m3,有的密度为60kg/m3;

国内几个大公司生产的组合料所生产的泡沫密度也分别在40~50kg/m3、55~80kg/m3等。

如果全水发泡使泡沫的密度低于30kg/m3,且泡沫不脆,物性稳定,导热系数稳定,这是各企业所追求的。

现推荐一个符合以上要求的实例,供同仁参考。

实例4:

本实例所制得的泡沫,芯密度在16~32kg/m3,尺寸稳定性、导热系数均好的全水PU硬泡。

TDA/EO/PO聚醚多元醇30份

聚氧化丙烯多元醇(粘度73mPa·

s)20份

聚氧化丙烯多元醇(粘度150mPa·

多官能度聚醚多元醇(M/f=115)30份

催化剂10.4份

催化剂20.4份

表面活性剂0.1份

水若干

多异氰酸酯指数109

调节水量,分别制得16~32kg/m3的PU硬泡,泡沫28天后的体积变化率为-0.2%,10天后导热系数为21.2mW/(m·

K)。

作者曾开发了一种无氟硬泡用聚醚多元醇KF-655,并在某企业建成了年产1500~2000t/a的生产装置。

KF-655是高羟值、低粘度聚醚多元醇,其羟值在(480±

20)mgKOH/g,粘度(25℃)为1000mPa·

s左右,由于其与环戊烷发泡剂相溶性好,应用于冰箱、冰柜生产线。

采用该聚醚所制备的全水发泡聚氨酯硬泡,已应用于管道及夹心板,当自由发泡泡沫密度≤30kg/m3时,导热系数可低于25mW/(m·

6结束语

综上所述,以水为发泡剂制备聚氨酯软泡、自结皮泡沫、硬泡等系列产品,是完全可行的。

但必须根据应用对象的不同,对聚醚多元醇、多异氰酸酯、表面活性剂以及催化剂等进行相应改性,调整配方与工艺条件,才能生产出合格的全水发泡PU泡沫制品。

参考文献

1朱吕民,周斌.见:

聚氨酯中国98国际会议论文集.上海.1998.159~165

2朱吕民.聚氨酯合成材料.南京:

江苏科学技术出版社,2002.366~374

3WilliamsD.In:

PolyurethanesEXPO2002.2002.135~143

4UKPat.Appli,GB2232990A

5AlboayA等.见:

第二届聚氨酯中国’98国际会议”论文集.81~88

6ZipfelL等.In:

ProceedingsofthePolyurethaneWorldCongress.1997.176

ReviewonAll-Water-BlownPolyurethaneFoams

ZhuLumin

(NanjingSihuangMaterialInstitute,JiangsuNanjing210013)

Abstract:

ThestatusofCFCreplacementtechniquesisfirstsimplyintroduced.Thetechnicalfeaturesofall-water-blownpolyurethanesystemsaredescribedfromsomeaspects,includeflexiblefoam(vacuumfoaming,liquidcarbondioxidefoamingandforcedcoolingtechnique),integralskinpolyurethanefoam,highwaterlowdensityHRfoam,andrigidfoam.Someexamplesarecited.

Keywords:

all-waterfoaming;

polyurethane;

foam;

CFCsubstitution

作者简介:

朱吕民高级工程师,1962年毕业于天津大学,1962年至1997年在江苏省化工研究所从事PU方面研究,1997年至今任南京四寰合成材料研究所所长,终生享受国务院特殊津贴。

曾主持完成国家

“六五”、“七五”攻关项目,撰写学术论文38篇,合著《聚氨酯泡沫塑料》、《聚氨酯树脂》,独著《聚氨酯合成材料》等书。

-----精心整理,希望对您有所帮助!