加氢车间事故应急预案.docx

《加氢车间事故应急预案.docx》由会员分享,可在线阅读,更多相关《加氢车间事故应急预案.docx(26页珍藏版)》请在冰豆网上搜索。

加氢车间事故应急预案

文档编制序号:

[KKIDT-LLE0828-LLETD298-POI08]

加氢车间事故应急预案

加氢车间事故应急预案

一、制氢装置生产基本情况:

干气制氢装置包括、干气加氢脱硫、脱氯反应器,除杂质后配以蒸汽、经过转化、变换反应生成变换气,在经变压吸附单元提纯氢气供加氢装置。

反应过程临氢、高温。

主要工艺设备:

两台气压机、原料预热炉、原料气净化系统、转化、中变系统、PSA吸附系统。

主要反应器及罐:

变温反应器、绝热反应器、脱硫反应器、转化炉、中变反应器、PSA吸附塔、导热油缓冲罐、分水罐、原料气缓冲罐、氨罐。

泵类:

除氧水泵、导热油泵、鼓风机、引风机。

二、装置危险性分析

1.危险源

易燃、易爆、易中毒、高温、腐蚀性强、生产连续性长,是石化生产的特点,根据本装置工艺生产的特点,将导热油循环系统、转化炉、蒸汽发生器、PSA吸附区域列为“重大恶性事故危险源”。

2.危险性物质的特性、贮存量:

H2无色无味气体、比空气轻、与空气混合能形成爆炸性混合物,遇明火、高热能引起燃烧爆炸,爆炸上限是%下限是%。

在高温260℃下与金属中的碳其作用产生氢脆,如发生泄漏、迅速撤离泄漏污染区,人员至上风处,并进行隔离,处理人员应带自给式呼吸器,穿静电工作服。

导热油高温易燃。

预防事故的首要任务须做到设备不超压、介质不外漏。

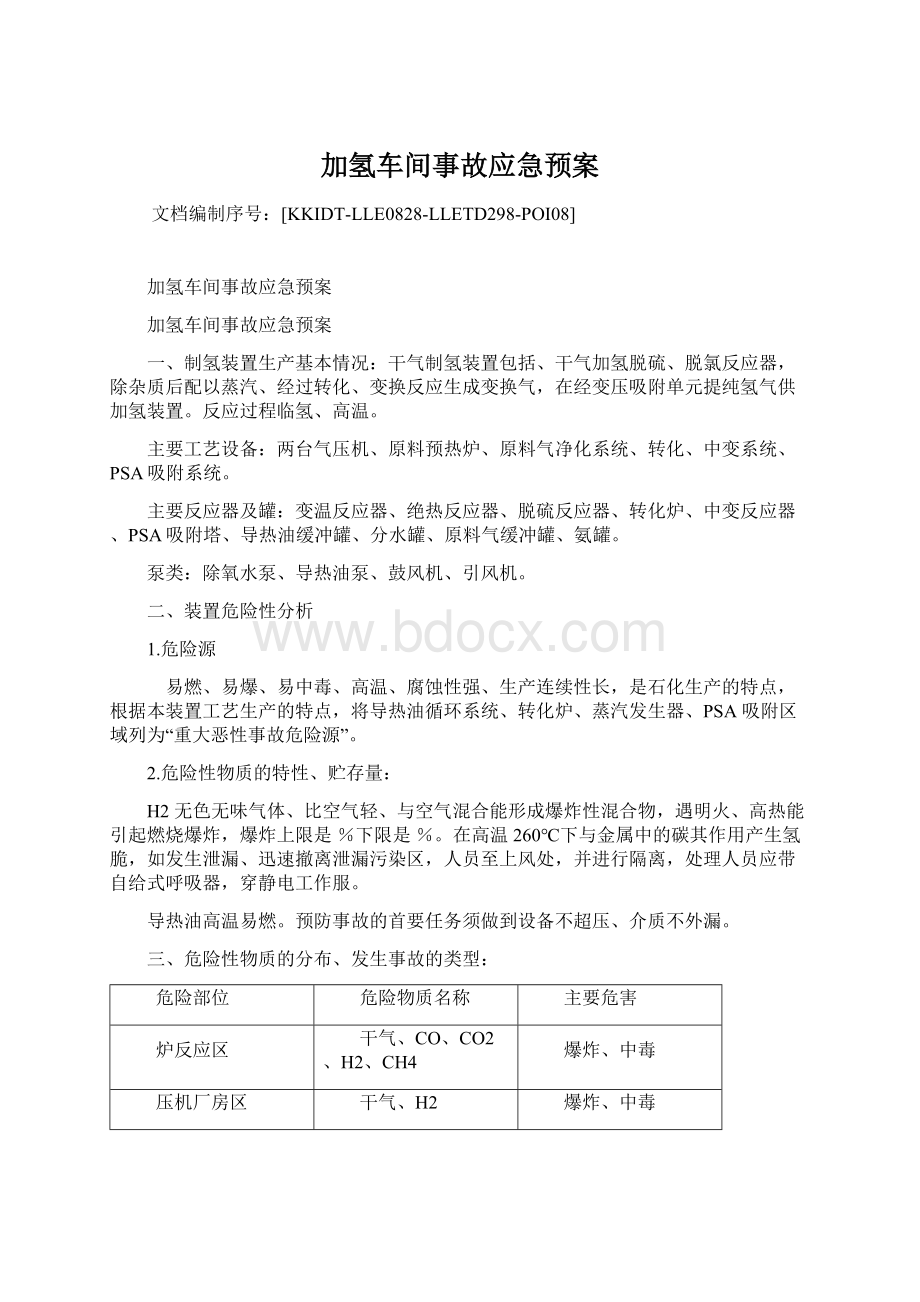

三、危险性物质的分布、发生事故的类型:

危险部位

危险物质名称

主要危害

炉反应区

干气、CO、CO2、H2、CH4

爆炸、中毒

压机厂房区

干气、H2

爆炸、中毒

PSA区

H2、CO、CO2、CH4

爆炸、中毒

罐氨

氨液

燃烧、爆炸、中毒、灼伤、冻伤

四、防灾预防措施:

1.加强人员培训:

a.开展事故预想活动。

b.对职工进行理论测试和现场考核,一月一次常抓不懈,成绩与奖金挂钩。

c.存在于职工中最大不安全隐患是长期的安全平稳生产,在职工中自然滋生松懈麻痹的思想情绪,所以在车间安全管理中,安全教育应该贯穿于生产之中,天天讲,时时讲,警钟长鸣,习惯性违章也是摆在车间安全管理面前的尖锐任务,我们把解决习惯性违章作为车间安全管理的长期任务抓紧做好。

2.设备检测安检,安全阀检测校验一定要到位。

本着安全第一,生产第二的方针,真正做到先安全后生产不安全、不生产。

五、事故现象及处理:

5.1.1事故名称:

一路低压线停电

5.1.3原因:

a、外电路故障

b、相关人员误操作

5.1.4事故发生后的主要预防:

a、中压汽包液位波动造成转化催化剂结碳。

b、鼓风机处理不当或转化炉膛闪爆。

c、引风机故障处理不当造成炉膛正压回火伤人。

5.1.5事故发生后采取的措施:

a、实行装置机泵运行状态,正常生产时不能在同一条低压动力电源上。

5.2.1停运机泵,原料压机名称:

#低压线路故障下述机泵停:

引风机锅炉给水泵。

运转机泵为鼓风机、导热油泵。

b.引风机备用机、锅炉给水备用泵抢开成功装置正常运行。

c.上述两台备用机中的一台或两台无法启动时装置急需停工处理。

d..紧急停工步骤如下:

原料干气切除压机,压机前引入氮气按停工规程进行。

5.2.2.原料预处理:

a.当备用机泵均能正常运行时原料预处理维持正常操作。

b.当备用机泵不能正常运行时,按紧急停工处理。

c.关键措施:

转化停蒸汽前原料预处理系统切除循环流程。

5.2.3.转化中变:

a.引风机若能及时启动,转化炉恢复正常操作。

无法启动时,紧急停工。

b.当锅炉给水泵无法启动时,极有可能导致汽包液面消失,停工循环降温。

5.2.4.余热回收

a、锅炉给水泵及时抢开启动,恢复汽包正常液位50-60﹪。

b、当备用泵无法启动时汽包液位消失紧急停工,电路正常后再按正常开工程序开工。

5.2.5..PSA:

a、视转化部分操作或停PSA或调整吸附时间保证工业氢质量和氢气收率。

现象:

a、装置声音异常照明电源全灭。

b、运转机泵全停,转化炉负压变化燃烧状态变坏。

原因a、外电路故障。

b、相关人员误操作。

事故发生后的主要预防:

这类事故发生时,处理唯一措施装置紧急停工,为此主要防止:

原料干气没有及时切出而导致转化催化剂结碳。

,

事故发生后采取的措施:

a.原料气切出压机,压机入口通入氮气。

b.关闭自产蒸汽外送阀。

切除转化炉顶主副燃料气阀。

5.3.2.原料压机:

a、内操把原料气进料阀关死停止进料。

b、把氮气和氢气送进系统若原料气压机动力电源为6000V的话参与大循环。

c、视恢复来电时间及转化催化剂中变催化剂状况决定开停时间及进料时间。

d、在大小循环过程中控制压机入口压力控制循环量,调节转化中变催化剂床层温度。

注:

双机双循环。

5.3.3.原料预处理

a、二路低压动力电源线停,导致原料气切除装置,装置引氢气氮气走大循环时,原料预处理系统在转化炉引外来蒸汽时,始终在大循环中,以吹净加氢和ZnO反应器内油气。

b、转化停汽前原料与处理切除循环,保温保压。

c、查清停电原因,判断恢复来电时间,视停电时间长短,决定来电恢复后的再次开工方案。

e、原料预热炉熄火,关瓦斯总阀。

5.3.4.转化中变

这类事故发生处理原则如下:

即保护好转化催化剂和防止炉膛积存大量可燃气体而发生闪爆现象。

a、关闭炉顶主副燃烧器总阀。

b、在确认蒸汽压力大于转化系统压力情况下通蒸汽保护转化催化剂。

c、控制中变气至PSA前压力使其有适量放空量以置换循环气体中CH4、H2、CO、CO2。

d、中变床层温度低于200度是不允许通入蒸汽。

e、请示生产调度询问停电原因,决定再次开工方案。

5.3.5.预热回收

a外送蒸汽切除管望后视汽包液位下降程度,降低自产蒸汽用量直到完全切除。

b、在原料气切除后汽包液位≥20%,或液位可见,否则装置完全停工。

5.3.6.PSA关闭出入口阀门,按操作规程保压。

5.4.1事故名称:

高压动力电源线路停电(原料压机停)

现象:

a.DCS画面上进装置原料压机入口压控指示为零

b.有关温度超温,例如原料干气出预热炉,转化气出转化炉即转化炉各温度指示。

c.装置声音异常。

原因:

外电路故障

事故发生后的主要预防:

a..原料中断后,转化必须通过蒸汽以防止催化剂结碳。

但带来后果是转化催化剂钝化,一旦恢复供电,催化剂必须重新还原,加快供氢时间。

b.高压动力电源中断很可能是全厂停电,所以必须要考虑全厂电源中断现象来处理。

5.4.2.原料压机:

按压机操作规程停机关闭有关阀门及相应系统。

5.4.3.原料预处理:

a.处理该事故原则是原料预处理系统内三个反应器油气吹净,以防止再开工时导致催化剂结碳。

处理步骤如下:

a-1待转化进料FIC-全部关闭后,压机出入口通入氮气吹净该系统内存油气,均在原料气分夜罐顶防空。

a-2请示相关生产指挥系统,由高压动力电源恢复供电时间来决定原料预处理系统氮气保温保压时间。

b.原料预热炉熄灭,关掉燃烧器瓦斯阀门

5.4.4.转化中变:

a.关死原料进转化FIC-阀

b.抢用外来中压蒸汽吃扫转化中变系统中油气,系统压力在PSA前PIC-放空

c.蒸汽吹扫时控制在10-15分钟,在原料气转化调节阀组后通入氮气吹扫转化中变系统维持系统压力。

在中变气前PIC-放空。

d.转化炉熄灭,关掉主副燃料气总阀和烧嘴各分阀。

分钟后停鼓风机闷炉。

f.维持中变床层温度≥250℃,<200℃时转化停配蒸汽

5.4.5.余热回收

余热回收系统处理这类事故原则是保证汽包液位大于等于20%故处理办法如下:

a.关死进转化配气阀FIC-停锅炉上水泵和酸性水吸脱塔底泵

b.汽包保压

关闭出入口阀门按操作规程保压。

5.4.6.PSA关闭出入口阀门按操作规程保压。

5.5.1事故名称:

两路低压动力电源晃电-瞬间停电

现象:

a、控制室内照明变暗或灭而复亮。

b、运转机泵停运声音异常。

c、控制室内有关指示灯变暗或者熄灭。

原因:

外电路故障

事故发生后的主要预防:

a.中压气水分离器液位可见(锅炉上水泵故障)

b.转化炉预热烧嘴突然熄灭(鼓风机故障。

)3.

c.转化炉正压(引风机故障)要防止回火烧人和炉膛内爆

事故发生后应采取主要措施

a.装置相关机泵不能同时挂在一条运转电路上。

b.确保汽包液位的关键措施是抢开备料泵减负荷即减少转化配汽。

c.鼓风机备机启运失败后,应采取紧急停工措施以防止转化炉膛闪爆。

d.引风机备机启运失败后,应采取紧急停工措施以防止转化炉回火伤人。

5.5.2.原料压机:

a.原料气压机正常运行

b.下述情况装置应减负荷运行

b-1锅炉上水泵备机抢开失败,在确保汽包液位可见的情况下转至减负荷运行,争取处理时间直至切断进料。

b-2引风机两台都不能运转但在处理过程中可减负荷运行

b-3鼓风机两台都不能运转时,立即停工。

c.抢开已停运机

d.抢开油泵

5.5.3.原料预处理:

a.只要压机正常运行时:

加氢氧化锌等反应器按工艺指标正常运行调整原料炉出口温度≤380℃。

氧化锌床层350℃左右。

b.引风机故障在处理过程中要考查是否影响加氢反应器温度,但对装置运行无大碍。

(对原料预热段设在对流段而言)

c.鼓风机故障,两台无法启用按紧急停工处理.

d.紧急停工时原料预处理系统处理原则:

e锅炉上水泵全停

e-1切出原料干气,在压机前引入氮气或外来氢PSA切出大循环运行

e-2转化熄火,停用自产蒸汽引外来中压蒸汽,保汽包液位保转化催化剂,时间≤15分钟内

e-3酌情把原料预处理系统在转化配氢前甩出大循环流程保温保压。

e-4视上水泵抢修情况决定该系统处理方案是保温保压还是N2置换

e-5鼓风机故障导致转化炉熄灭按上述原则出来处理。

5.5.4.转化中变:

a.转化炉的引风机和鼓风机锅炉上水泵因电气故障停工,按原料预处理系统5-15-2叙述原则进行,并关闭转化炉预热炉燃料气各类阀门

b.鼓风引风机因电路故障若都及时处理原则上无需采用紧急停工处理办法,尤其是引风机故障.

c.鼓风机电气故障所产生后果影响程度大于引风机所产生后果,鼓风机故障时采用紧急停工措施是首要考虑的。

d.紧急停工时,转化中变催化剂保护措施:

e-1转化催化剂

e-2.通自产或外来蒸汽保护

e-3.保持转化催化剂还原状态措施引外来氮气在循环过程中H2O/H2<7

e-4.补氮气以维持系统压力

e-5.酌情甩掉原料预处理系统

e-6中变催化剂

中变床层温度低于180℃时,转化停止配自产或外来蒸汽,以防止中变催化剂水泡导致强度下降。

f.酸性水气提塔底泵正常开泵不影响装置正常运行

5.5.5.余热回收:

余热回收系统因电路故障发生问题,主要是因转化配汽导致中压蒸汽水分离器液位消失问题,所以当:

锅炉上水泵电源故障无法恢复其中一台运行时,制氢装置按紧急停工方法处理。

由于鼓风机故障导致转化炉熄火,转化气蒸汽发生器无热源不产生蒸汽,导致装置紧急停工。

5.5.6.PSA:

变压吸附氢提纯装置是否工作运行看中变气是否维持正常工况,

综前所述当鼓风机电源故障切断原料干气时PSA按程序停工.

5.6.1.事故名称:

停脱盐水

现象a.进装置脱盐水站故障

b.脱氧槽液位指示下降

原因:

a、工厂脱盐水站故障

b、三冲量阀调节阀故障关死

c.装置脱盐水流程如下“脱盐水→脱盐水预热器→脱氧槽→锅炉给水泵→脱盐水加热器→中压气水分离器故脱盐水中断主要是影响汽包液位,当液位消失后,装置紧急停工

事故发生后的主要预防:

汽包的液位一般控制在50-60%降到20%时,按每小时脱盐水计,经计算液位从60%降到20%需要时间分,从60%降到10%耗时分.故。

在上述时