加氢车间事故应急预案文档格式.docx

《加氢车间事故应急预案文档格式.docx》由会员分享,可在线阅读,更多相关《加氢车间事故应急预案文档格式.docx(26页珍藏版)》请在冰豆网上搜索。

五、事故现象及处理:

5.1.1事故名称:

一路低压线停电

5.1.2现象:

a、装置内声音异常b、转化炉负压异常c、部分指示或照明灭

5.1.3原因:

a、外电路故障

b、相关人员误操作

5.1.4事故发生后的主要预防:

a、中压汽包液位波动造成转化催化剂结碳。

b、鼓风机处理不当或转化炉膛闪爆。

c、引风机故障处理不当造成炉膛正压回火伤人。

5.1.5事故发生后采取的措施:

a、实行装置机泵运行状态,正常生产时不能在同一条低压动力电源上。

5.2.1停运机泵,原料压机名称:

a.1#低压线路故障下述机泵停:

引风机锅炉给水泵。

运转机泵为鼓风机、导热油泵。

b.引风机备用机、锅炉给水备用泵抢开成功装置正常运行。

c.上述两台备用机中的一台或两台无法启动时装置急需停工处理。

d..紧急停工步骤如下:

原料干气切除压机,压机前引入氮气按停工规程进行。

5.2.2.原料预处理:

a.当备用机泵均能正常运行时原料预处理维持正常操作。

b.当备用机泵不能正常运行时,按紧急停工处理。

c.关键措施:

转化停蒸汽前原料预处理系统切除循环流程。

5.2.3.转化中变:

a.引风机若能及时启动,转化炉恢复正常操作。

无法启动时,紧急停工。

b.当锅炉给水泵无法启动时,极有可能导致汽包液面消失,停工循环降温。

5.2.4.余热回收

a、锅炉给水泵及时抢开启动,恢复汽包正常液位50-60﹪。

b、当备用泵无法启动时汽包液位消失紧急停工,电路正常后再按正常开工程序开工。

5.2.5..PSA:

a、视转化部分操作或停PSA或调整吸附时间保证工业氢质量和氢气收率。

现象:

a、装置声音异常照明电源全灭。

b、运转机泵全停,转化炉负压变化燃烧状态变坏。

原因a、外电路故障。

b、相关人员误操作。

事故发生后的主要预防:

这类事故发生时,处理唯一措施装置紧急停工,为此主要防止:

原料干气没有及时切出而导致转化催化剂结碳。

,

事故发生后采取的措施:

a.原料气切出压机,压机入口通入氮气。

b.关闭自产蒸汽外送阀。

切除转化炉顶主副燃料气阀。

5.3.2.原料压机:

a、内操把原料气进料阀关死停止进料。

b、把氮气和氢气送进系统若原料气压机动力电源为6000V的话参与大循环。

c、视恢复来电时间及转化催化剂中变催化剂状况决定开停时间及进料时间。

d、在大小循环过程中控制压机入口压力控制循环量,调节转化中变催化剂床层温度。

注:

双机双循环。

5.3.3.原料预处理

a、二路低压动力电源线停,导致原料气切除装置,装置引氢气氮气走大循环时,原料预处理系统在转化炉引外来蒸汽时,始终在大循环中,以吹净加氢和ZnO反应器内油气。

b、转化停汽前原料与处理切除循环,保温保压。

c、查清停电原因,判断恢复来电时间,视停电时间长短,决定来电恢复后的再次开工方案。

e、原料预热炉熄火,关瓦斯总阀。

5.3.4.转化中变

这类事故发生处理原则如下:

即保护好转化催化剂和防止炉膛积存大量可燃气体而发生闪爆现象。

a、关闭炉顶主副燃烧器总阀。

b、在确认蒸汽压力大于转化系统压力情况下通蒸汽保护转化催化剂。

c、控制中变气至PSA前压力使其有适量放空量以置换循环气体中CH4、H2、CO、CO2。

d、中变床层温度低于200度是不允许通入蒸汽。

e、请示生产调度询问停电原因,决定再次开工方案。

5.3.5.预热回收

a外送蒸汽切除管望后视汽包液位下降程度,降低自产蒸汽用量直到完全切除。

b、在原料气切除后汽包液位≥20%,或液位可见,否则装置完全停工。

5.3.6.PSA关闭出入口阀门,按操作规程保压。

5.4.1事故名称:

高压动力电源线路停电(原料压机停)

现象:

a.DCS画面上进装置原料压机入口压控指示为零

b.有关温度超温,例如原料干气出预热炉,转化气出转化炉即转化炉各温度指示。

c.装置声音异常。

原因:

外电路故障

a..原料中断后,转化必须通过蒸汽以防止催化剂结碳。

但带来后果是转化催化剂钝化,一旦恢复供电,催化剂必须重新还原,加快供氢时间。

b.高压动力电源中断很可能是全厂停电,所以必须要考虑全厂电源中断现象来处理。

5.4.2.原料压机:

按压机操作规程停机关闭有关阀门及相应系统。

5.4.3.原料预处理:

a.处理该事故原则是原料预处理系统内三个反应器油气吹净,以防止再开工时导致催化剂结碳。

处理步骤如下:

a-1待转化进料FIC-全部关闭后,压机出入口通入氮气吹净该系统内存油气,均在原料气分夜罐顶防空。

a-2请示相关生产指挥系统,由高压动力电源恢复供电时间来决定原料预处理系统氮气保温保压时间。

b.原料预热炉熄灭,关掉燃烧器瓦斯阀门

5.4.4.转化中变:

a.关死原料进转化FIC-阀

b.抢用外来中压蒸汽吃扫转化中变系统中油气,系统压力在PSA前PIC-放空

c.蒸汽吹扫时控制在10-15分钟,在原料气转化调节阀组后通入氮气吹扫转化中变系统维持系统压力。

在中变气前PIC-放空。

d.转化炉熄灭,关掉主副燃料气总阀和烧嘴各分阀。

e.10-15分钟后停鼓风机闷炉。

f.维持中变床层温度≥250℃,<200℃时转化停配蒸汽

5.4.5.余热回收

余热回收系统处理这类事故原则是保证汽包液位大于等于20%故处理办法如下:

a.关死进转化配气阀FIC-停锅炉上水泵和酸性水吸脱塔底泵

b.汽包保压

关闭出入口阀门按操作规程保压。

5.4.6.PSA关闭出入口阀门按操作规程保压。

5.5.1事故名称:

两路低压动力电源晃电-瞬间停电

a、控制室内照明变暗或灭而复亮。

b、运转机泵停运声音异常。

c、控制室内有关指示灯变暗或者熄灭。

外电路故障

a.中压气水分离器液位可见(锅炉上水泵故障)

b.转化炉预热烧嘴突然熄灭(鼓风机故障。

)3.

c.转化炉正压(引风机故障)要防止回火烧人和炉膛内爆

事故发生后应采取主要措施

a.装置相关机泵不能同时挂在一条运转电路上。

b.确保汽包液位的关键措施是抢开备料泵减负荷即减少转化配汽。

c.鼓风机备机启运失败后,应采取紧急停工措施以防止转化炉膛闪爆。

d.引风机备机启运失败后,应采取紧急停工措施以防止转化炉回火伤人。

5.5.2.原料压机:

a.原料气压机正常运行

b.下述情况装置应减负荷运行

b-1锅炉上水泵备机抢开失败,在确保汽包液位可见的情况下转至减负荷运行,争取处理时间直至切断进料。

b-2引风机两台都不能运转但在处理过程中可减负荷运行

b-3鼓风机两台都不能运转时,立即停工。

c.抢开已停运机

d.抢开油泵

5.5.3.原料预处理:

a.只要压机正常运行时:

加氢氧化锌等反应器按工艺指标正常运行调整原料炉出口温度≤380℃。

氧化锌床层350℃左右。

b.引风机故障在处理过程中要考查是否影响加氢反应器温度,但对装置运行无大碍。

(对原料预热段设在对流段而言)

c.鼓风机故障,两台无法启用按紧急停工处理.

d.紧急停工时原料预处理系统处理原则:

e锅炉上水泵全停

e-1切出原料干气,在压机前引入氮气或外来氢PSA切出大循环运行

e-2转化熄火,停用自产蒸汽引外来中压蒸汽,保汽包液位保转化催化剂,时间≤15分钟内

e-3酌情把原料预处理系统在转化配氢前甩出大循环流程保温保压。

e-4视上水泵抢修情况决定该系统处理方案是保温保压还是N2置换

e-5鼓风机故障导致转化炉熄灭按上述原则出来处理。

5.5.4.转化中变:

a.转化炉的引风机和鼓风机锅炉上水泵因电气故障停工,按原料预处理系统5-15-2叙述原则进行,并关闭转化炉预热炉燃料气各类阀门

b.鼓风引风机因电路故障若都及时处理原则上无需采用紧急停工处理办法,尤其是引风机故障.

c.鼓风机电气故障所产生后果影响程度大于引风机所产生后果,鼓风机故障时采用紧急停工措施是首要考虑的。

d.紧急停工时,转化中变催化剂保护措施:

e-1转化催化剂

e-2.通自产或外来蒸汽保护

e-3.保持转化催化剂还原状态措施引外来氮气在循环过程中H2O/H2<7

e-4.补氮气以维持系统压力

e-5.酌情甩掉原料预处理系统

e-6中变催化剂

中变床层温度低于180℃时,转化停止配自产或外来蒸汽,以防止中变催化剂水泡导致强度下降。

f.酸性水气提塔底泵正常开泵不影响装置正常运行

5.5.5.余热回收:

余热回收系统因电路故障发生问题,主要是因转化配汽导致中压蒸汽水分离器液位消失问题,所以当:

锅炉上水泵电源故障无法恢复其中一台运行时,制氢装置按紧急停工方法处理。

由于鼓风机故障导致转化炉熄火,转化气蒸汽发生器无热源不产生蒸汽,导致装置紧急停工。

5.5.6.PSA:

变压吸附氢提纯装置是否工作运行看中变气是否维持正常工况,

综前所述当鼓风机电源故障切断原料干气时PSA按程序停工.

5.6.1.事故名称:

停脱盐水

现象a.进装置脱盐水站故障

b.脱氧槽液位指示下降

a、工厂脱盐水站故障

b、三冲量阀调节阀故障关死

c.装置脱盐水流程如下“脱盐水→脱盐水预热器→脱氧槽→锅炉给水泵→脱盐水加热器→中压气水分离器故脱盐水中断主要是影响汽包液位,当液位消失后,装置紧急停工

汽包的液位一般控制在50-60%降到20%时,按每小时脱盐水计,经计算液位从60%降到20%需要时间分,从60%降到10%耗时分.故。

在上述时间内脱盐水不能及时恢复液位消失,装置紧急停工。

事故发生后应采取的措施:

a.为了延长液位可视时间,装置可减到最低负荷30%左右生产。

b.三冲量阀LIC副线稍开。

c.脱氧槽体积为㎡,所以应当保证较高液位操作。

5.6.2原料压机:

a.工厂脱盐水管网故障。

脱盐水不能在10-15分钟内恢复,装置减负荷,30%生产,尽量延长工厂处理时间。

b.经生产调度同意。

若脱盐水在短期内不能及时恢复,在汽包液位可视情况下,采取紧急停工措施,机切断原料进料,压机前通入H2,N2。

走大循环流程。

5.6.3.原料预处理:

a.脱盐水故障在15分钟内恢复,不管转化是否减负荷,原料预处理系统的反应器都按正常工艺指标进行。

b.若长时间停脱盐水,只能采取停工措施,在压机切断进料原料干气的条件下,原料预处理系统内烃类力争吹扫干净。

c.按照紧急停工步骤,在转化替蒸汽前,原料预处理系统切出大循环流程,保温,保压,视脱盐水系统恢复程度和时间决定开工方案。

5.6.4.转化中变:

a.工厂停脱盐水对于转化中变单元而言转化催化剂的保护:

b.脱盐水中断事故发生原因不管是否内外部原因,只要15分钟内处理完毕,装置可继续正常生产.

c.视调度令可能在15分钟内或30分钟内,可降负荷30-50%生产。

d.脱盐水管网恢复时间大于30分钟或更长,为了避免中压汽水分离器液位消失,干锅事件发生,从安全角度出发,装置只能紧急停工,处理如下:

e-1压机切出原料,补N2,H2

e-2切出PSA单元造气系统,走大循环流程。

e-3切出蒸汽,汽包保压,保液位

e-4停锅炉水上泵

3-5转化炉熄火,系统降温

e-6酌情决定转化停蒸汽时间,按下列条件:

A中变床层出口温度

B脱盐水网恢复时间

c.转化床层温度

5.6.5.余热回收:

脱盐水中断事故对于预热回收系统而言确保中压汽水分离器液位。

若汽包液位已消失,应采取以下措施:

a.在正常操作时,脱氧槽处于较高液位工况。

b.外来中压管网汽长通。

三冲量阀LIC副线常开。

c.关死各路排凝,减少锅炉水消耗。

d.当脱氧槽液位消失后(或锅炉水泵抽空)原料气切出压机和转化炉熄灭

5.6.6.PSA:

a.视转化负荷变化调整吸附时间,保证氢气收率。

b.原料气切出转化后,PSA甩出系统,按规程保压。

c.中变去PSA温度>40℃甩掉PSA

5.7.1事故名称:

停净化风。

a.净化气压力下降,报警

b.装置操作异常

全厂净化风管网故障.

a.保护好转化催化剂不结碳。

b.控制系统压力系统降压不能过快,否则催化剂要破碎.

c.保证各分液罐液位各塔及汽包脱氧槽液位.

d.转化炉原料炉熄火,引风机开30分钟停止,闷炉,关燃料总阀.

e.整个系统不允许憋压.

f.PSA系统保压.

事故发生后应采取的措施

a、停原料干气压机,通氮气吹扫,控制原料预处理系统减压速度,预热炉熄火。

b、转化炉熄火,入口外来中压蒸汽保护好转化催化剂,保持汽包液位

c、切断PSA进料,PSA系统保压,转化中变用N2(H2)置换,控制泄压速度

5.7.2.原料压机:

该部分如下压力控制系统:

a.控制原料气进压机前分夜罐,应有两组调节阀(即分程控制)PIC一组为风开,一组为风关PV/APV/B

b.压机出口有一组调节阀PIC应为风关阀

c.一旦停风事故发生从安全和确保转化催化剂角度出发,PV/A关死,切断进料,PV/B打开原料气放空。

压机出口PIC打开原料气干欺,去压机前分液罐。

d.这时视调度令,采取以下措施操作:

d-1停原料压机

d-2通入氮气吹扫系统

5.7.3.原料预处理:

该部分有如下控制系统

a.FIQC返氢流量调节,调节阀为FV风开阀

b.PIC原料预处理系统出口去开停工事故处理冷却器,调节阀为PV风关阀,一旦停风,原料气火炬放空

c.一旦停净化风事故发生,从安全角度考虑,关死配氢线,确保系统内存油气通过事故处理冷却器在原料分液罐前放火炬是合理的,但要控制原料预处理系统的减压速度,以保护催化剂。

d.原料预热炉,一旦净化风停,炉出温度TIC-FV-为风开阀,燃料气中断

5.7.4.转化中变:

给部分有以下控制系统:

a.FIC自产中压蒸汽去转化FV风关阀

b.FIC脱硫原料气去转化FV风开阀,一旦停风蒸汽全开,原料干气关,有利于催化剂保护。

c.转化炉燃烧系统

正常生产嗜主瓦斯流程FIC风开,2瓦斯补PSA解析气网FIC风开。

解析气压控PIC风开,一旦停风主副燃料全停。

d.中变气冷换系统和酸性水吹脱塔各分液罐的液位控制LIC均为风开阀,一旦停风全关。

保持液位

e.中变气去吸收组及冷画报系统两组流量为FIC两组调节阀FV-A,FV-B,均为风关阀,一旦停风,全开,不憋压。

f.中变入口温度,从安全角度考虑TIC调节阀为TV风开阀,一旦停风,全关,确保中变催化剂床层不超温。

g.中变去PSA压控为PIC,PV/A为风开阀,PV/B为风关阀,一旦停风事故发生,中变气在PV/B处放空,但要在现场控制减压速度

5.7.5.余热回收:

a.汽包液位调节阀LICA调节阀为LV风关阀,停风时全开,以确保液位(泵出口阀要适当调节)

b.脱氧槽液位调节LIC调节阀LV风关阀,停风时调节阀全开,确保脱氧槽液位。

c.保证汽包液位措施,还有PIC风开阀,一旦停封阀关死,停止向外来蒸汽网排气。

d.汽包液位连排阀停风时,关死,确保汽包液位。

e.脱氧槽的压控PIC风关阀,停风时全开,这时要在现场控制上下油阀门开度,以避免水封吹掉。

5.7.6.PSA:

a.由于PSA进料切断,停封是时,中变气进PSA进料,PIC/A,PIC/B打开放空。

b.产品氢气PICA/A阀门关死,PICA/B系统超压打开放空。

c.解析气进缓冲罐两台压控阀,从安全角度出发,超压时打开。

e.解析气超压,酌情打开放空.

f.PSA的程控阀动力为净化风,所风停按规定处理。

5.8.1.事故名称:

转化催化剂积碳处理

现象

a.转化炉管上半部壁处有红点红带红管

b.转化炉管阻力降增大

c.转化出口CH4%上升

a.转化催化剂结碳

b.转化催化剂中毒

c.转化催化剂活性下降

d.余热回收系统故障自产蒸汽下降

事故发生后的主要预防

a.转化催化剂积碳程度分烃中重度三种,轻中度积碳,通过水蒸汽烧碳能消失能继续生产,但烧碳要适度尽量延长催化剂的使用寿命

b.转化催化剂重度结碳,无论怎样烧碳,都无济于事,只有更换催化剂。

a.轻度积碳,可采用缓和烧碳方法,即增大H2O/C

b.中度积碳,切除原料气光用水蒸气在还原性气氛下烧碳。

c.中重度积碳,停止压机循环,可考虑换剂。

5.8.2.原料压机:

1轻度结碳时,a维持正常生产b或适当降负荷。

2中度积碳,a切断进料b通入H2,N2

3.重度烧碳,a切断原料b停机c用氮气吹扫

5.8.3.原料预处理:

1.轻度积碳,正常生产.

2.中度积碳,维持正常循环

3.重度积碳,用N2吹扫

5.8.4.转化中变:

1.轻度烧碳,H2O/C由3.5增加至5~7均可

1-1烧碳结束标记a结斑消失

b出口CO2%稳定

c出口CH4%正常

2.中度积碳

a.蒸汽量为正常生产30%~50%H2O/C=7~8温度入口450℃出口750℃。

b.烧碳结果标记CO2趋于一个稳定值

3.中重度烧碳

a.转化入口同通入外来蒸汽

b.入口温度450℃戳温度750℃压力1.0MPA

c.蒸汽量为正常配气量30%~50%

d.结束标记出口CO2%稳定红斑部分红管消失

5.8.5.余热回收:

a.轻度结碳正常操作

b.中度积碳正常操作

5.8.6.PSAa.轻度结碳正常操作

b.中度积碳PSA切出抱压

c.重度烧碳同上

5.9.1事故名称:

返氢中断(FIQC)

现象:

FIQC指示为零

原因:

PSA故障

a.视制氢原料干气中硫含量来判断短期内返氢中断能否导致加氢催化剂界碳和转化催化剂硫中毒

b.需要预防是配氢量占原料预处理系统压力故返氢一旦中断必须导致进转化水碳比降低极容易使转化催化剂结碳

a.返氢一旦中断,增加转化配汽量,防止水碳比过低,而到转化催化剂结碳。

b.可用中变气走开工线代替返氢.

5.9.2.原料压及:

因PSA故障造成返氢PIC-为零时采取处理措施:

a.在处理PSA故障时造气系统可正常生产,但可适当减负荷。

关闭中变气至PSA总阀后,在PIC放空,维持正常系统压力,一部分可以从开工线至原料干气压机入口替代PSA返氢用中变气来替代配氢。

5.9.3.原料预处理:

调原料预热炉入口温度维持正常操作指标。

5.9.4.转化中变:

a.若无返氢,适当提自产蒸汽流量,以防止转化催化剂因水碳比太低而造成结碳。

b..用PSA前放空量来维持系统压力。

5.9.5.余热回收:

正常操作

5.9.6.PSAa.关死中变气进PSA入口阀门

b.尽量排除故障

5.10.1事故名称:

停原料干气

a.原料干气进装置压控PIC-下降为零

b.转化进料FIC-突降

c.各点温度异常

上游装置问题

a.原料中断后,很可能转化炉燃料也随之中断或压力下降。

导致自产蒸汽减少不能用,但可抢用外来中压蒸汽以保护转化催化剂。

b.由于转化炉燃料可能中断,转化器蒸汽发生器无热源,要确保汽包液位不能消失.

a..虽然原料干气中断,但原料气压机不停,装置可以大循环运行.在转化用外来或自产蒸汽条件下处理系统油气防止转化催化剂结碳。

b.切断自产蒸汽进转化FIC阀门后,要确保汽包液位

5.10.2原料压机:

a.原料干气中断关死分液罐前的压控(手动)PIC压机入口通入氮气或外管网氢气,维持压机入口压力走大循环流程。

5.10.3.原料预处理:

a.原料预处理系统各反应器参与大循环

b..原料预热炉降温或熄火。

5.10.4.转化中变:

这类事故处理原则是在原料燃料中断的情况下如何确保转化催化剂不结碳,在原料干气恢复后,能在较短的时间内及时供氢,故主要措施如下:

a.关死原料干气进转化流控FIC-

b.以最短时间引外来中压蒸汽进转化后,关闭自产蒸汽FIC-确保汽包液位,

c.调节鼓风机量控制转化炉膛负压。

d.外来中压蒸汽配气量为吨,确保转化。

入口水碳比≤7

e.中中变气去PSA前压控PIC来,控制系统压力为MP,使系统稍有放空,以置换系统中烃。

f.视原料中断时间转化炉出口温度,转化催化剂配气时间和水碳比判断原料干气恢复后能否及时进料。

f.关闭燃料气总阀和各火嘴前阀门。

5.10.5.余热回收:

用锅炉上水泵流量控制汽包液位,压力,确保汽包液位。

5.10.6.PSA关闭出入口阀门,保压。

加氢装置

装置生产特点;

加氢装置以重催柴油为原料,通过加氢脱硫、加氢脱氮、烯烃加氢饱和等反应。

生产低硫优质柴油,有氢气参与且有硫化氢生成;

循环氢和副产的干气中富含硫化氢;

反应过程高温高压且临氢。

主要运转设备:

新氢压机2台;

循环氢压机2台、加氢进料泵2台、注水泵2台、柴油泵2台、塔顶回流泵2台、缓蚀剂泵2台、污油泵1台、地下污油泵1台。

容器、换热器:

原料缓冲罐、高压分离器、低压分离器、柴油聚结器、塔顶回流罐、地下污油槽、蒸汽分水器、放空罐、循环氢入口罐、新氢入口罐。

反应流出物/反应进料换热器、反应流出物/低分油换热器、反应流出物/原料油换热器、柴油/低分油换热器。

原料预热炉。

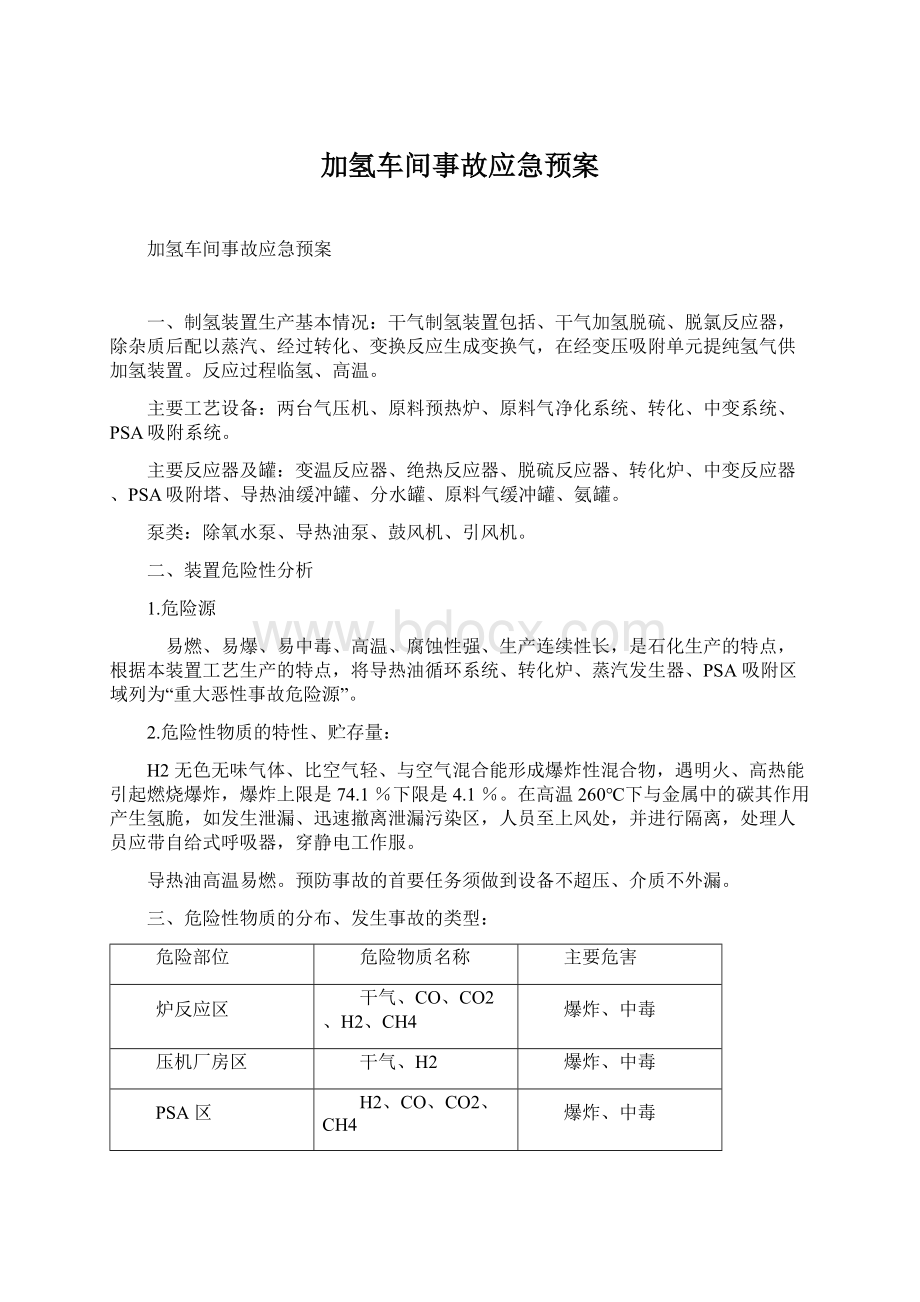

4、危险性物质的分布、发生事故的类型:

危险物