踏架Word文档格式.docx

《踏架Word文档格式.docx》由会员分享,可在线阅读,更多相关《踏架Word文档格式.docx(70页珍藏版)》请在冰豆网上搜索。

正文应包括:

零件的建模过程、毛坯的建模过程、零件工艺分析与编制的工艺过程、具体加工过程(每个操作的创建详细过程,要求说明各个参数是如何配置的、每个操作生成的刀轨)、车间工艺文档

特别提醒:

不接收未经同意擅自更改题目的设计,不接收完全相同的设计。

3、时间要求:

2011年11月15日前交上

第1章 建模

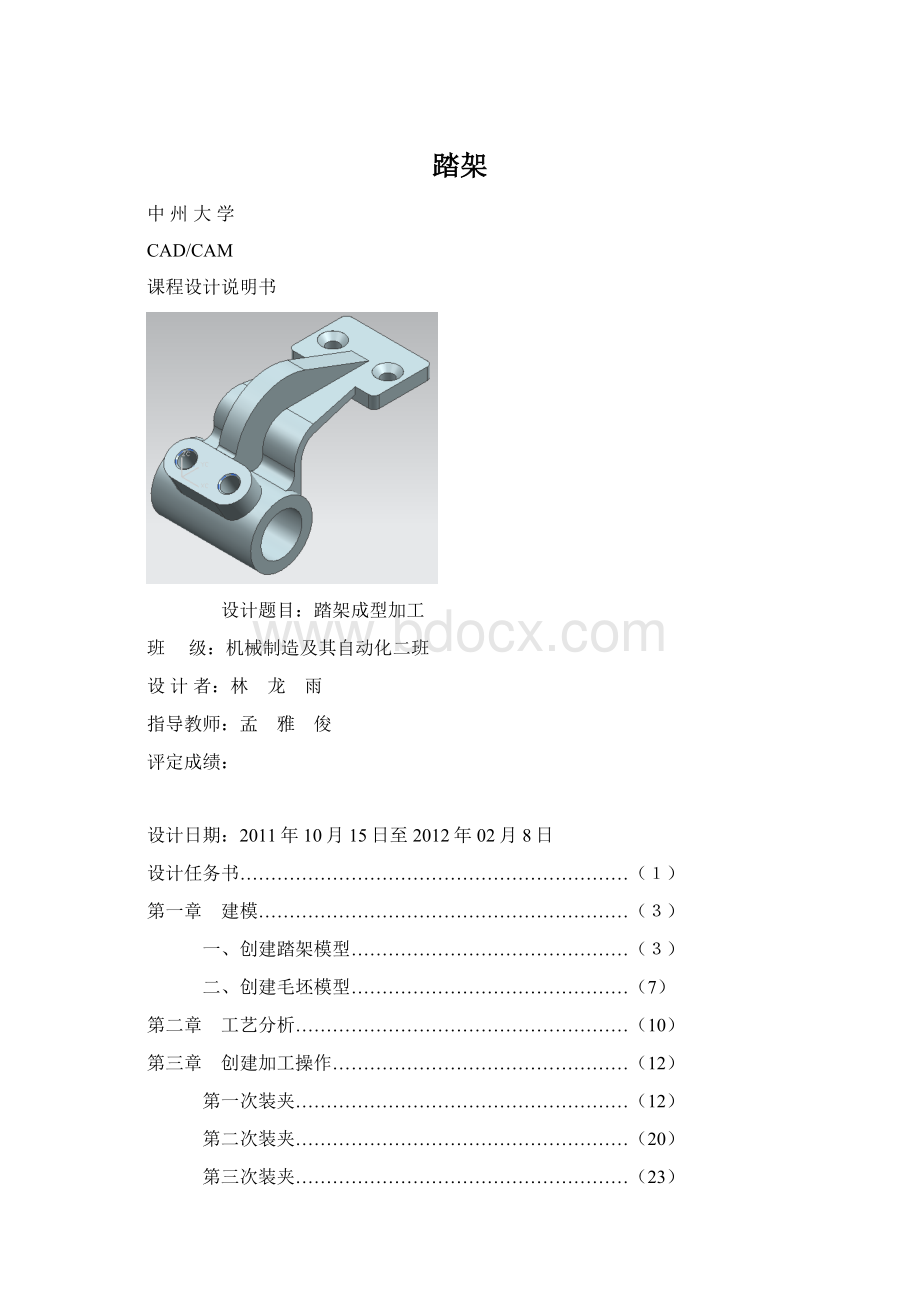

一、创建踏架模型

1.新建部件文件新建一个名称为tajia的部件文件。

1)启动UG6.0,选择“文件/新建”命令,弹出“新建”对话框。

2)如图1-1所示,在“新建”对话框选择存放新建部件文件的路径,输入文件名为:

tajia;

选择单位为:

毫米。

2.进入建模模块 单击“开始”

图标,选择“建模”命令,进入建模模块。

图1-1图1-2图1-3

3.创建圆柱1

1)选择“圆柱”命令,弹出“圆柱”对话框。

2)如图1-2所示,在“圆柱”对话框中设置如下参数:

直径:

36;

高度:

58;

3)设置完参数后,单击“确定”按钮,完成圆柱的创建,生成圆柱见图1-3

4.创建简单孔2

1)选择“孔”命令,弹出“孔”对话框。

2)如图1-4所示,在“孔”对话框设置如下参数:

直径:

24;

深度限制:

贯通体;

3)单击 “孔”对话框的“确定”按钮,完成孔的创建,生成孔如图1-5所示。

图1-4 图1-5 图1-6图1-7

5.创建基准平面

1)选择“基准平面”命令,弹出“基准平面”对话框。

2)如图1-6所示,在“基准平面”对话框设置如下参数:

类型:

成一角度;

选择平面对象:

X-Y平面;

选择线性对象:

X轴;

角度选项:

值;

角度:

150。

4)单击 “基准平面”对话框的“确定”按钮,完成基准平面的创建,生成基准平面如图1-7所示。

6.创建凸台

1)绘制草图000,单击“草图”选项,弹出“创建草图”对话框,在“平面”选项卡里选择“创建平面”;

单击

按钮,弹出“平面”对话框如图1-8所示,类型选择“按某一距离”,平面参考选择刚创建的基准平面,距离设为28,然后单击“确定”按钮回到“基准平面”对话框,单击“确定”按钮,平面创建完毕;

绘制草图000;

2)单击“拉伸”按钮,弹出“拉伸”对话框,选择草图001,设置如图1-9所示,单击“确定”按钮,凸台创建完毕,如图1-10所示;

图1-8图1-9图1-10图1-11

7.创建2×

M10的螺纹孔单击“孔”

命令,弹出“孔”对话框,选择类型为螺纹孔,尺寸为M10×

1.5,深度限制为直至下一个,单击“确定”按钮;

螺纹孔创建完毕,如图1-12所示;

图1-12图1-13图1-14

8.创建曲柄

1)创建草图001,单击“草图”选项,弹出“创建草图”对话框,在“平面”选项卡里选择“创建平面”;

按钮,弹出“平面”对话框如图1-8所示,类型选择“按某一距离”,平面参考选择刚创建的基准平面,距离设为29,然后单击“确定”按钮回到“基准平面”对话框,单击“确定”按钮,平面创建完毕;

绘制草图001;

2)单击“拉伸”按钮,弹出“拉伸”对话框,选择草图001,设置限制为对称值,距离为25,如图1-13所示,单击“确定”按钮,拉伸结果如图1-14所示;

3)创建草图002,单击“草图”选项,弹出“创建草图”对话框,在“平面”选项卡里选择“创建平面”;

按钮,弹出“平面”对话框如图1-8所示,选择曲柄的上表面,然后单击“确定”按钮,平面创建完毕;

绘制草图002;

4)单击“拉伸”按钮,弹出“拉伸”对话框,选择草图002,设置开始为0,结束为直至下一个,如图1-15所示,单击“确定”按钮,拉伸如图1-16所示;

曲柄创建完毕。

图1-15图1-16图1-17

9.创建加强筋

1)创建草图003,单击“草图”选项,弹出“创建草图”对话框,选择上一步中创建的基准平面,单击“确定”按钮;

绘制草图003;

2)单击“拉伸”按钮,弹出“拉伸”对话框,选择草图003,设置限制为对称值,距离为5,如图1-13所示,单击“确定”按钮,拉伸结果如图1-17所示;

加强筋创建完毕。

10.创建埋头孔

2)在“孔”对话框中,选择孔类型为:

常规孔;

选择形状和尺寸为:

埋头孔;

埋头孔直径为:

13;

埋头孔角度为:

90;

直径为:

7;

深度限制为:

深度为:

其他参数保持默认值;

如图1-18所示。

图1-18图1-19

3)选择曲柄的上表面作为孔的放置平面。

4)弹出“创建草图”对话框,单击“确定”按钮。

5)进入绘制草图界面,弹出“点”对话框。

6)在“点”对话框中,选择点位置。

7)单击“点”对话框“确定”按钮。

8)单击“完成草图”按钮,退出草图任务环境。

9)单击“孔”对话框的“确定”按钮,完成埋头孔的创建,生成的埋头孔如图1-19所示。

11.边倒圆

至此,踏架模型创建完毕!

单击“保存”按钮

,将文件“tajia.prt”单独保存一份以备后续使用。

二、创建毛坯模型

1.新建部件文件新建一个名称为tajia1的部件文件。

1)选择“文件/新建”命令,弹出“新建”对话框。

2)在“新建”对话框选择存放新建部件文件的路径,输入文件名为:

tajia1;

3)选择“圆柱”命令,弹出“圆柱”对话框。

4)在“圆柱”对话框中设置如下参数:

62;

3)设置完参数后,单击“确定”按钮,完成圆柱的创建,生成圆柱见图1-20;

图1-20 图1-21

2)在“孔”对话框设置如下参数:

20;

3)单击 “孔”对话框的“确定”按钮,完成孔的创建,生成孔如图1-21所示。

2)如图1-22所示,在“基准平面”对话框设置如下参数:

4)单击 “基准平面”对话框的“确定”按钮,完成基准平面的创建,生成基准平面如图1-23所示。

图1-22图1-23图1-24图1-25

按钮,弹出“平面”对话框如图1-24所示,类型选择“按某一距离”,平面参考选择刚创建的基准平面,距离设为30,然后单击“确定”按钮回到“基准平面”对话框,单击“确定”按钮,平面创建完毕;

2)单击“拉伸”按钮,弹出“拉伸”对话框,选择草图001,设置如图1-25所示,单击“确定”按钮,凸台创建完毕,如图1-26所示;

图1-26图1-27图1-28

7.创建曲柄

按钮,弹出“平面”对话框如图1-8所示,类型选择“按某一距离”,平面参考选择刚创建的基准平面,距离设为31,然后单击“确定”按钮回到“基准平面”对话框,单击“确定”按钮,平面创建完毕;

2)单击“拉伸”按钮,弹出“拉伸”对话框,选择草图001,设置限制为对称值,距离为25,如图1-27所示,单击“确定”按钮,拉伸结果如图1-28所示;

4)单击“拉伸”按钮,弹出“拉伸”对话框,选择草图002,设置开始为0,结束为直至下一个,如图1-29所示,单击“确定”按钮,拉伸如图1-30所示;

图1-29图1-30图1-31

8.创建加强筋

2)单击“拉伸”按钮,弹出“拉伸”对话框,选择草图003,设置限制为对称值,距离为5,如图1-13所示,单击“确定”按钮,拉伸结果如图1-31所示;

9.边倒圆结果如图1-32所示

图1-32

至此,踏架毛坯模型创建完毕!

第二章 工艺分析

1.确定装夹方式分析图纸及零件形状可确定需分五次装夹。

第一次装夹加工φ36圆柱的前表面及φ24的孔;

第二次装夹加工φ36的后表面;

第三次装夹加工凸台上表面及2×

M10的螺纹孔;

第四次装夹加工两个埋头孔;

第五次装夹加工曲柄的下表面;

第一二次装夹采用三爪卡盘装夹方式,第三四五次装夹采用平口虎钳装夹方式。

2.确定工步

第一次装夹:

分析图可得,可用φ16的平底铣刀对φ36圆柱的前表面,φ24的孔进行粗加工和精加工。

。

具体工步安排见表2-1。

表2-1

序号

加工工步

加工方式

刀具

加工余量

主轴速度

进给速度

1

圆柱前面粗加工

PLANAR_MILL

Φ16平底刀

0.2mm

1000rpm

350mmpm

2

圆柱前表面精加工

FINISH_WALLS

150mmpm

3

Φ24孔粗加工

4

Φ24孔精加工

第二次装夹:

分析图可得,可用φ16的平底铣刀对φ36圆柱的后表面进行加工。

具体工步安排见表2-2。

表2-2

圆柱后表面粗加工

圆柱后表面精加工

第三次装夹:

分析图可得,可用φ16的平底铣刀对凸台的上表面进行加工,对M10的螺纹孔,为了保证加工精度,先用φ3的中心钻打定位孔,然后用φ8麻花钻预钻孔,最后用M10的螺纹刀加工至要求尺寸。

具体工步安排见表2-3。

表2-3

凸台上表面粗加工

凸台上表面精加工

3

M10的定位孔加工

DRILLING

φ3中心钻

1200rpm

60mmpm

4

M10的预钻孔加工

φ8的麻花钻

550rpm

40mmpm

5

M10的攻丝加工

M10螺纹刀

500rpm

200mmpm

第四次装夹:

分析图可得,对φ7的埋头孔,为了保证加工精度,先用φ3的中心钻打定位孔,然后用φ6.8的麻花钻预钻孔,最后用φ7的机用铰刀铰孔至要求尺寸。

对C3的倒角用φ10的90°

锪刀加工至要求尺寸。

φ7的定位孔加工

φ7的预钻孔加工

φ6.8麻花钻

φ7的铰孔加工

φ7机用铰刀

300rpm

30mmpm

倒角3×

45°

的加工

Φ10锪刀

200rpm

18mmpm

第五次装夹:

分析图可得,可用φ16的平底铣刀对曲柄的下表面进行加工。

曲柄下表面粗加工

曲柄下表面精加工

第三章 第一次装夹

打开第一章中创建的部件“tajia”

一、选择加工环境

1.进入加工模块 单击“开始”图标,选择“加工”命令,进入自动加工模块,弹出“加工环境”对话框。

2.选择加工环境

1)在“加工环境”对话框的“要创建的CAM设置”列表框中选择模板文件“mill_planar”(平面铣)。

如图3-1所示。

2)单击“确定”按钮,进入加工环境。

图3-1 图3-2 图3-3

二、创建父节点组

1.创建程序父节点组

1)单击“操作导航器”工具栏中的“程序顺序视图”图标,切换操作导航器至程序视图。

2)单击“加工创建”工具栏中的“创建程序”图标,弹出“创建程序”对话框。

3)在“创建程序”对话框中,选择类型为:

mill_planar;

父级组为:

NC_PROGRAM;

输入名称为:

TAJIA1;

如图3-2所示。

4)单击“确定”按钮,完成父节点组的创建,创建的程序父节点组见图3-3。

2.创建刀具父节点组

1)单击“操作导航器”工具栏中的“机床视图”图标,切换操作导航器至机床视图。

2)创建平底刀。

单击“加工创建”工具栏中的“创建刀具”图标,弹出“创建刀具”对话框。

3)在“创建刀具”对话框中,选择类型为:

选择子类型为:

铣刀;

GENERIC_MACHINE;

T1D16;

如图3-4所示。

4)单击“确定”按钮,弹出“铣刀-5参数”对话框。

5)在“铣刀-5参数”对话框中设置刀具直径为:

16;

刀具下半径为:

0;

刀具号:

1;

如图3-5所示。

6)设置完参数后,单击“确定”按钮,完成平底刀的创建。

图3-4 图3-5图3-6 图3-7

3.创建几何父节点组

1)单击“操作导航器”工具栏中的“几何视图”图标,切换操作导航器至几何视图。

2)定义加工坐标系:

双击几何视图中的“MCS_MILL”节点,弹出“MillOrient”对话框,如图3-6所示。

在该对话框中选择MCS的“构造器”图标

,弹出“CSYS”对话框,如图3-7所示。

在绘图区选择Φ36圆柱的前表面作为自动推断对象,单击“确定”按钮即可在Φ36圆柱的前表面的中心位置创建加工坐标系,并返回到“MillOrient”对话框。

3)设置安全平面:

在“MillOrient”对话框中的“间隙”复按选框中设置安全设置选项为:

平面,单击

按钮,进入“平面构造器”对话框,在绘图区选择Φ36圆柱的前表面作为参考对象,然后在“偏置”文本框中输入偏置值为:

20,如图3-8所示。

单击“确定”按钮,即在相对于Φ52圆台的上表面上部距离为20mm的高度创建一个安全平面,安全平面以高亮小三角显示在绘图区中。

4)选择零件几何:

在几何视图中,单击“MCS_MILL”节点前的“+”号,再双击“WORKPIECE”节点,弹出“铣削几何体”对话框,如图3-9所示。

在该对话框中选择“零件几何”图标

,单击

弹出“部件几何体”对话框,如图3-10所示。

再绘图区选择端盖模型作为零件几何,单击

图3-8 图3-9图3-10 图3-11

“确定”按钮,完成零件几何的选择,并返回到“铣削几何体”对话框,单击“确定”按钮。

5)导入毛坯:

选择“文件/导入/部件”命令,弹出“导入部件”对话框,如图3-11所示,单击“确定”按钮,弹出“导入部件”对话框,选择第一章中创建的“tajia.prt”文件,如图3-12所示。

单击“OK”按钮,弹出“点”对话框,设置坐标相对WCS为XC:

0;

YC:

ZC:

-2;

单击“确定”按钮。

完成毛坯的导入。

图3-12图3-13 图3-14

5)双击“WORKPIECE”节点,弹出“铣削几何体”对话框,如图3-9所示。

在该对话框中选择图标

,单击该按钮,弹出“毛坯几何体”对话框,如图3-13所示。

在绘图区选中毛坯,单击“确定”按钮,回到“铣削几何体”对话框,完成毛坯几何的定义。

4.设置加工方法父节点组

1)单击“操作导航器”工具栏中的“加工方法视图”图标,切换操作导航器至加工方法视图,如图3-14所示。

2)设置粗加工方法:

如图3-15所示,双击加工方法视图中的“MILL_ROUGH”节点,弹出“铣削方法”对话框,在该对话框中设置部件余量为:

0.2;

内公差为:

0.03;

外公差为:

0.03。

单击“确定”按钮,完成粗加工方法的设置。

3)设置精加工方法:

如图3-16所示,双击加工方法视图中的“MILL_FINISH”节点,弹出“铣削方法”对话框,在该对话框中设置部件余量为:

0.01;

0.01。

单击“确定”按钮,完成精加工方法的设置。

4)双击加工方法视图中的“DRILL_METHOD”(钻孔加工方法)节点,弹出“钻加工方法”对话框,保持该对话框中的所有默认设置。

单击“确定”按钮,完成钻孔加工方法的设置。

图3-15 图3-16

三、创建圆柱上表面粗加工操作

1.隐藏毛坯 单机菜单栏中的“立即隐藏”

图标,弹出“立即隐藏”对话框,如图3-17所示,在绘图区选中毛坯,即可隐藏毛坯。

单击“关闭”按钮。

2.创建端面铣操作

1)单击“加工创建”工具栏中的“创建操作”图标,弹出“创建操作”对话框。

2)如图3-18所示,在弹出的“创建操作”对话框中,选择类型为:

端面铣,设置各父节点组为,程序:

使用几何体:

WORKPIECE;

使用刀具:

T1D16;

使用方法:

图3-17 图3-18图3-19图3-20

MILL_ROUGH;

1R_FACE_MILLING。

3)单击“确定”按钮,弹出如图3-19所示的“平面铣”对话框。

2.定义面边界

1)在“平面铣”对话框中单击“指定面边界”图标,弹出“指定面几何体”对话框如图3-20。

此时,系统提示用户选择面。

2)在绘图区选择Φ36圆柱前表面;

然后单击“确定”按钮,返回到“平面铣”对话框。

3)单击“显示”按钮,在端盖模型上显示出以定义的指定面边界。

3.设置切削方式在“平面铣”对话框中,选择切削方式为“跟随部件方式”。

4.设置步进方式 在“平面铣”对话框中,选择步进方式为:

刀具直径;

设置百分比为:

50.

5.设置切削参数

1)在“平面铣”对话框中,单击“切削参数”按钮,弹出“切削参数”对话框。

2)选择“策略”选项卡,切削方向为:

顺铣切削;

如图3-21所示。

3)选择“毛坯”选项卡,设置最终底面余量为:

0.1如图3-22所示。

4)单击“确定”按钮,完成切削参数的设置,返回到“平面铣”对话框。

图3-21图3-22

图3-23 图3-24图3-25图3-26

6.设置进给和速度

1)在“平面铣”对话框中,单击“进给和速度”按钮,弹出“进给和速度”对话框。

2)在“主轴速度”选项卡中。

选中“主轴速度”复选框,设置主轴速度为:

1000rpm,如图3-23所示。

3)在“进给率”选项卡中,设置进刀速度为:

150mmpm,设置移刀速度为:

350mmpm;

如图3-24所示。

4)单击“确定”按钮,完成进给和速度的设置,返回到“平面铣”对话框。

7.生成刀具轨迹

1)在“平面铣”对话框中,单击“生成”图标,生成端盖外表面粗加工操作的刀具轨迹,如图3-25所示。

8.仿真刀具轨迹

1)在“平面铣”对话框中,单击“确认”图标,弹出“导轨可视化”对话框,选择“3D动态”选项卡。

2)单击“播放”按钮,系统会以实体的方式进行切削仿真,通过仿真过程查看刀具轨迹是否正确,仿真结果如图3-26所示。

3)仿真完成后,单击“确定”按钮,返回到“平面铣”对话框。

4)单击“确定”按钮,完成端盖外表面粗加工操作的创建。

四、创建圆柱前表面精加工操作

1.创建端面铣操作

2)在弹出的“创建操作”对话框中,选择类型为:

MILL_FINISH;

2F_FACE_MILLING。

1)在“平面铣”对话框中单击“指定面边界”