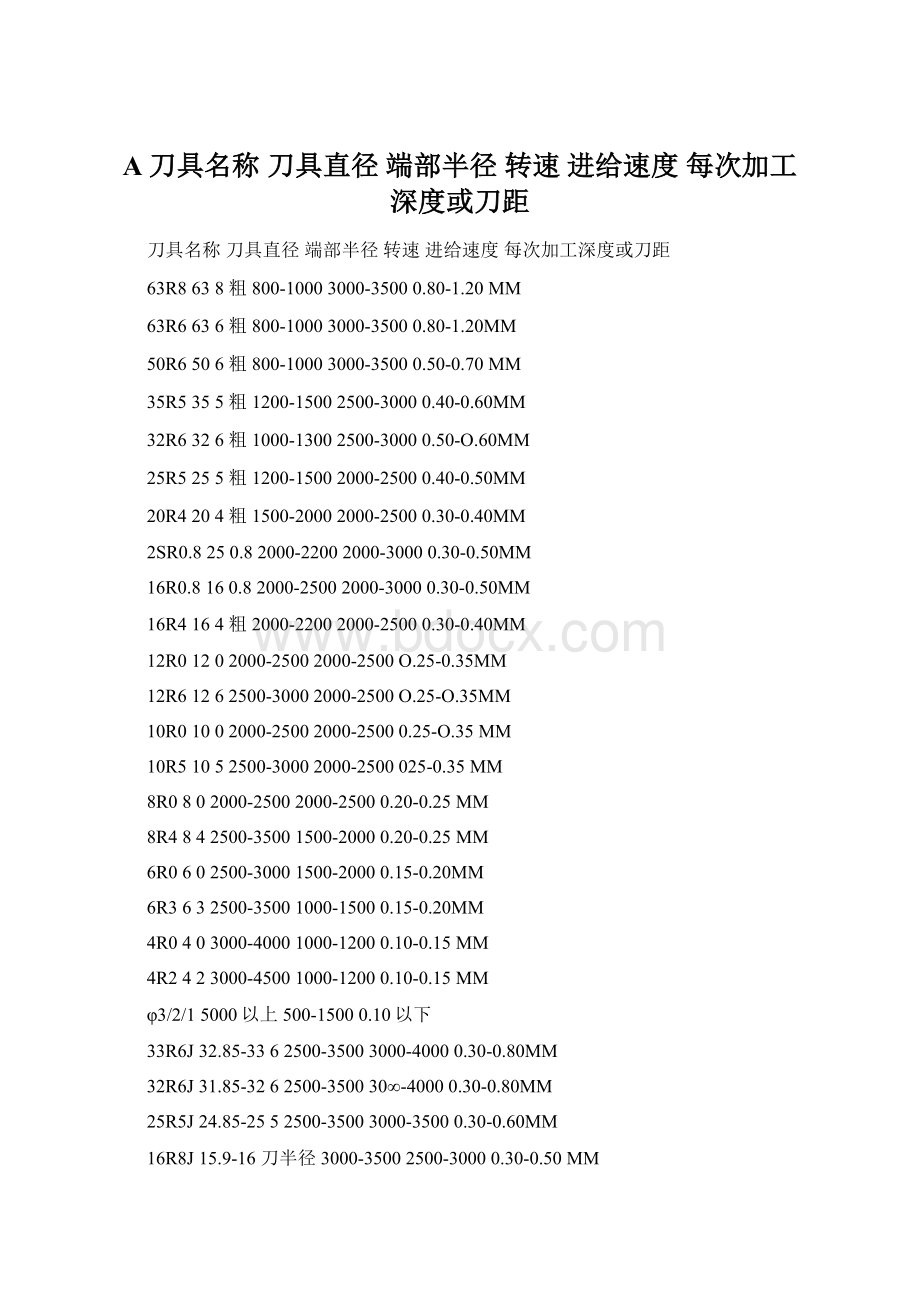

A刀具名称 刀具直径 端部半径 转速 进给速度 每次加工深度或刀距Word文档格式.docx

《A刀具名称 刀具直径 端部半径 转速 进给速度 每次加工深度或刀距Word文档格式.docx》由会员分享,可在线阅读,更多相关《A刀具名称 刀具直径 端部半径 转速 进给速度 每次加工深度或刀距Word文档格式.docx(17页珍藏版)》请在冰豆网上搜索。

直径20平刀S900F1200S800F1800S750F1000S700F1000

直径16平刀S1000F2000S1600F2000S1300F2000S1800F1800

直径12平刀S2000F2800S2000F3000S1800F2500S2200F2000

直径10平刀S2800F2000S2700F2800S2500F1800S2500F2000

直径8平刀S3000F2000S3000F2800S2800F1800S2800F2200

直径6平刀S3200F2000S3500F2800S3500F1800S3000F2000

直径4平刀S3300F2000S3500F2000S3500F1500S3200F1600

直径2平刀S3500F1600S3500F1500S3500F1000S3200F800

直径1平刀S3500F1000S3500F500S3500F500S3500F500

直径0.5平刀S3500F1000S3500F1000S3500F1000S3500F1000

直径25球刀S850F1000S1000F1800S750F1000S750F900

直径20球刀S900F1800S1600F1800S800F1000S800F900

直径16球刀S1800F2000(粗)S3500F1800(精)S3200F1800(精)S1800F1000(精)

直径12球刀S2000F2500S3500F1500S3200F1200(精)S2000F1000(精)

直径10球刀S3200F6000(精)S3500F1500(精)S3500F1200(精)S2500F1000(精)

直径8球刀S3500F6000S3500F1200S3500F1000S2800F1500

直径6球刀S3500F6000S3500F800S3500F800S3000F1000

直径4球刀S3500F6000S3500F1000S3500F800S3200F1000

直径3球刀S3500F6000S3500F1000S3500F800S3500F1500

直径2球刀S3500F6000S3500F1000S3500F600S3500F1000

直径1球刀S3500F6000S3500F350S3500F300S3500F350

直径0.5球刀S3500F6000S3500F6000S3500F1000S3500F1000

直径0.1尖刀S1500F3000S1500F3000S1500F3000S1500F3000

回答者:

木工刀具网

网友|2011-

一:

FAST铣刀特性

①刀具涂层采用有Super-tialn(硬度/3200厚度/3.5um,加工可承受最大温度1100C),实现了刀具耐高热和耐磨损,寿命得到大幅提高;

②研磨角度设计理念。

精加工刀具以“锐角’’设计,使刀刃更锋利,加工工件表面更光泽,减少了工件表面处理的难度;

③刃槽特殊设计铣刀超大排屑性,有着强力切削,排出切屑更流畅,不易粘刀,使工件更光泽。

④高刚性刀体设计和耐磨损性新型涂层融为一体,可实现高精度,高速加工工件,效率更快。

二:

FAST系列钨钢铣刀刀体材料具备的优势性能

①高硬度刀具材料的硬度必须更高于被加工工件材料的硬度,否则在高温高压下,就不能保持刀具锋利的几何形状,这是刀具材料应具备的最基本特征。

CXZ铣刀刀体硬度为65—72HRC.

②足够的强度和韧性刀具切削部分的材料在切削时要承受很大的切削力和冲击力。

刀具材料必须要有足够的强度和韧性。

一般用刀具材料的抗弯强度σb表示它的强度大小,用冲击韧度表示其韧性的大小,它反映刀具材料抵抗脆性断裂和崩刃的能力。

③高耐磨性和耐热性刀具材料的耐磨性和耐热性有着密切的关系。

其耐热性通常用它在高温下保持较高硬度的性能即高温硬度来衡量,或叫红硬性。

高温硬度越高,表示耐热性越好,刀具材料在高温时抗塑性变形的能力、抗磨损的能力也越强。

耐热性差的刀具材料,由于高温下硬度显著下降而导致快速磨损乃至发生塑性变形,丧失其切削能力。

④良好的导热性刀具材料的导热性用热导率[单位为W/(m·

K)]来表示。

热导率大,表示导热性好,切削时产生的热量容易传导出去,从而降低切削部分的温度,减轻刀具磨损。

此外,导热性好的刀具材料其耐热冲击和抗热龟裂的性能增强,这种性能对采用脆性刀具材料进行断续切削,特别是在加工导热性能差的工件时尤为重要。

⑤良好的工艺性和经济性为了便于制造,要求刀具材料有较好的可加工性,包括锻压、焊接、切削加工,热处理、可磨性等。

⑥抗粘接性防止工件与刀具材料分子间在高温高压作用下互相吸附产生粘接。

⑦化学稳定性指刀具材料在高温下,不易与周围介质发生化学反应。

目前金属切削加工中应用的刀具材料,碳素工具钢已基本被淘汰,合金工具钢也很少使用,所使用的刀具材料主要分为高速钢、钨钢、立方氮化硼和聚晶金刚石等,目前数控加工中用得最普遍的刀具是钨钢刀具。

编辑本段三:

FAST钨钢铣刀选型规格表

普长型

加长型

刃径

柄径

全长

φ1.0

φ4.0

50

φ3

100

φ1.5

φ4

φ2.0

75

φ2.5

φ3.0

φ5

φ6

φ3.5

φ6.0

150

φ8

φ10

φ12

φ5.0

φ14

φ16

φ8.0

60

φ18

φ20

编辑本段四:

FAST铣刀交货期

常用规格为一个工作日,如特殊规格要订制的为7个工作日左右

选择数控刀具参考标准及切削常用公式

作者:

szforee 发表时间:

2010-10-511:

51:

38 阅读:

206次

一切削数据,常用公式

1.切削角度(V):

又称周速度,线速度等.指刀刃上一点在一分钟内所走的长度,单位以公尺/分钟(M/Min)计算,实际运用上要换算为毫米(MM)。

2.进刀量(F):

又称进给,进刀.指数控刀具在一分钟内的切削长度,可以是工件不动,刀具行动,也可以是刀具原地回转,工件行动,单位mm/min

切线速度Vc=圆周率(3.14)×

刀具直径(D)×

回转数(S)/1000

回转数(S)=切线速度Vc÷

圆周率(3.14)÷

1000

切削进刀速度F=回转数(S)×

一刃切削量(fz)×

刀具刃数Z

每分钟铁削移除量Q=刀具进刀宽度(ae)×

刀具进刀深度(ap)×

切削进刀速度(F)/1000

切削主轴须要kw数=刀具进刀宽度(ae)×

切削进刀速度(F)/18000

二.刀具选择须知

A.被削材质:

材料硬度,韧度,均匀度(铸件)

B.机械条件:

机械马力大小,刚性良劣,主轴转数及变数范围

C.加工方式及精度:

加工深浅重轻,顺向或逆向,粗削或精削之精度要求等

D.刀具及工件之夹持:

刀具夹持方式及工件夹持之稳定可靠度

E.使用切削油剂:

乾切或半乾切,.水性或油性(重切级或一般级)

F.加工环境:

避免震动、噪杂、闷热、污秽、危险工作环境

原载:

深圳三工数控工具有限公司

标题:

选择数控刀具参考标准及切削常用公式

版权所有。

转载时必须以链接形式注明作者和原始出处及本声明。

结果导航

∙返回词典

∙单词本

New

UGNX5图层设置百科内容来自于:

图层的应用

图层是UG建模时,为了方便各实体以及建立实体所制作的辅助图线、面、实体之间的区分而采用的。

不同图素放在不同的图层中,可以通过对图层的操作来对一类图素进行共同操作。

UG程序提供了256个图层供用户使用,应用图层对用户的绘图工作将会有很大的帮助。

一般在一个部件的所有层中只有一个层是工作层,当前的操作也只能在工作层中进行,而其他的层可以对其进行可见性、可选择性操作。

当前工作层的层号显示在主窗口的当前图层栏中,对图层的操作可以在菜单栏中进行,单击“格式”菜单,在弹出的下拉菜单中包含了对图层的各种操作,如下左图所示,同时在“实用工具”工具栏中也有图层操作的命令按钮,单击其中的按钮也可对图层进行相应的操作,如下右图所示。

UGNX5图层设置

图层设置

在菜单栏中单击“格式>

图层设置”命令,或在“实用工具”工具栏中单击“图层设置”按钮,程序弹出“图层设置”对话框。

利用该对话框可以对部件中所有层或任意层进行设置,并进行层的信息查询,同时也可对层的种类进行编辑。

在UG中可对相应的图层分类管理,以提高工作效率。

用户可以根据自己的习惯来进行图层的种类设置。

当需要对某一图层中的对象进行操作时,可以方便地通过图层来实现对其中各层对象的选择,如下图所示。

对话框中各项说明如下。

1.可选

该按钮用于将指定的图层属性设置为可选状态,即正常状态。

当图层处于可选状态时,图层编号的右侧将出现“Selectable”字样,用户可以选取该图层上的任意对象,如下左图所示。

2.作为工作层

该按钮用来将指定的图层设置为当前工作图层。

当图层处于工作状态时,图层编号的右侧将出现“Work”字样,用户进行的所有操作都是在工作图层中进行的。

3.不可见

该按钮用来将指定的图层属性设置为不可见状态,即隐藏状态。

当图层处于该状态时,系统将隐藏该图层中的所有对象。

4.只可见

该按钮用来将指定的图层属性设置为可见状态。

当图层处于该状态时,图层编号的右侧将出现“Visible”字样,系统将显示该图层的所有对象,但这时不能选取和编辑这些对象

5.编辑类别

单击“编辑类别”按钮,程序弹出“图层类别”对话框,用户可以对所选的图层种类进行修改、编辑或删除。

6.信息

单击“信息”按钮,程序弹出“信息”窗口,该窗口能够显示所有图层和属性种类的相关信息,如下右图所示。

7.工作

主要是用来输入需要设置为当前工作层的图层编号。

8.范围或类别

主要用来输入范围或图层种类的名称以进行筛选,然后进行操作。

9.类别过滤器

包含文本框和列表框,在文本框中如果使用默认的“*”,表示接受所有的图层种类,列表框中显示“ALL”选项,如下左图所示。

10.图层显示下拉列表框

主要用来控制“图层/状态”列表框中图层显示的情况。

“所有图层”选项使“图层/状态”列表框中显示所有的图层;

“含有对象的图层”选项使“图层/状态”列表框中仅含有对象的图层;

“所有可选图层”选项使“图层/状态”列表框中仅显示可选择的图层,如下右图所示。

11.图层/状态

主要用来显示图层的状态、所属的图层种类、对象数目等。

该列表框下方的按钮用来更改列表框中图层的显示状态,如下左图所示。

12.显示对象数量

该复选框控制“图层/状态”列表框中图层的显示方式,在列表框中各图层编号右侧显示其所包含的对象数量,如下右图所示。

13.显示类别名

勾选该复选框后,“图层/状态”列表框中会显示出图层所属的种类名称。

14.全部适合后显示

该复选框用来在更新显示前,使对象充满显示区域。

隐藏显示图层

视图中的可见层”命令,或是在“实用工具”工具栏中单击“图层在视图中可见”按钮,程序会弹出“视图中的可见图层”对话框,在视图列表框中选择要操作的视图后,再在“视图中的可见图层”对话框中单击“可见”按钮生成可见状态,如下图所示。

图层的类别

用户可以在“图层类别”对话框中建立新的类别或是编辑图层类别。

1.建立新的类别

图层类别”命令,或是在“实用工具”工具栏中单击“图层类别”按钮,程序会弹出“图层类别”对话框,用于定义图层的类别,将相同性质的图层归类。

在文本框中输入类别的名称和描述后单击“创建/编辑”按钮。

在新弹出的对话框中选取要包含的图层,然后单击“添加”和“确定”按钮,完成类别的创建,如下图所示

2.编辑已经存在的类别

使用和建立新类别相似的方法,在“图层类别”对话框中选取已经存在的图层,再单击“创建/编辑”按钮,在新弹出的对话框中对包含的图层进行“添加”或“移除”操作。

3.删除或重命名类别

在“图层类别”对话框中选取一个类别,单击“删除”或“重命名”按钮,即可完成操作。

移动/复制图层

为了设计工作的顺利进行,用户可以将具有某一特征的类型移动或复制到一个图层中,以便于管理。

1.移动至图层

移动至图层”命令,或是在“实用工具”工具栏中单击“移动至图层”按钮,程序弹出“类选择”对话框,在选取要移动的对象后单击“确定”按钮,此时程序弹出“图层移动”对话框,在选择了要移动到的图层后,单击“确定”按钮完成移动对象到指定图层的操作,如下图所示。

2.复制至图层

复制至图层”命令,或是在“实用工具”工具栏中单击“复制至图层”按钮,程序弹出“类选择”对话框,在选取要复制的对象后单击“确定”按钮,此时程序弹出“图层复制”对话框,输入或是选取要复制到的图层后单击“确定”按钮,完成复制对象到指定图层的操作,如下图所示。

更多相关词条>

>

到互动百科上编辑词条,我们会尽快更新您的修改

什么高速切削?

关于高速切削还有许多问题和一些互相矛盾的定义。

在下面将提及这些问题,并用有助于消除围绕高速切削谜团的方法进行讨论。

历史背景

术语高速切削(HSM)一般是指在高转速和高表面进给下的立铣。

例如,以很高的金属去除率对铝合金飞机翼架的凹处进行切削。

在过去的60年中,高速切削已经广泛应用于金属与非金属材料,包括有特定表面形状要求的零件生产和硬度高于或等于50

HRC的材料切削。

对于大部分淬火到约为32-42

HRC的钢零件,当前的切削选项包括:

在软(退火)工况下材料的粗加工和半精加工切削

达到最终硬度=

63

HRC要求的热处理

模具的某些零件的电极加工和放电加工(EDM)(特别是金切削刀具难于接近的小半径深凹穴)

用适合的硬质合金、金属陶瓷、整体硬质合金、混合的陶瓷或多晶立方氮化硼(PCBN)刀具进行的圆柱/平/凹穴表面的精加工和超精加工

对于许多零件,生产过程牵涉到这些选项的组合,在模具制造案例中,它还包括费时的精加工。

结果导致生产成本高和准备时间长。

在模具制造业中典型的是仅生产一个或几个同一产品。

生产过程中产品不断改变,由于产品改变,需要进行测量与反向设计。

主要标准是模具的尺寸和表面粗糙度方面的质量水平。

如果加工后的质量水平低,不能满足要求,就需手工精加工。

手工精加工可产生令人满意的表面粗糙度,但是对尺寸和槽形的精度总是产生不好的影响。

这种模具制造业的主要难题之一已获解决,但现在仍然需要减少或免除手动抛光,从而提高质量、降低生产成本和缩短准备时间。

高速切削发展的主要经济和技术因素

生存

市场上日益激烈的竞争导致不断设置新的标准。

对时间和成本效率的要求越来越高。

这就迫使新工艺和生产技术不断发展。

高速切削提供了希望和解决方案……

材料

新的更难加工的材料已经强调了发现新的切削解决方案的必要性。

航空航天业的心脏是用耐热合金钢和不锈钢制造的。

汽车工业使用了不同的双金属材料、小石墨铸铁(Compact

Graphite

Iron),并增加了铝的用量。

模具制造业必须面对切削高硬度的淬火钢的问题,从粗加工到精加工。

质量

对质量的高要求是空前激烈的竞争所导致的结果。

高速切削如果使用得正确,可以在这个领域提供一些解决方案。

替代手工精加工是一个例子,这对有复杂3D槽形的模具尤为重要。

工艺

对加工时间更短的要求

-只需很少几次装卡和简化的物流(后勤)的要求在大部分情况下可由高速切削解决。

模具制造业内的一个典型要求是在一次装卡中完成所有完全淬火小零件的切削。

使用高速切削,可以减少和免除费时费钱的EDM(放电加工)加工。

设计与发展

今日竞争中的主要方法之一是销售新奇的产品。

现在小汽车的平均生命周期是4年,计算机和配件1年半,手机3个月……这种快速的改变式样和快速的开发产品的发展的先决条件是高速切削技术。

复杂产品

零件多功能表面增加了,例如新设计的涡轮机叶片有新的和优化的特性与功能。

早期的设计允许用手工或机器人(机械手)来抛光。

有新的、复杂的形状的涡轮机叶片必须通过切屑来抛光,最好是用高速切削抛光。

有越来越多的薄壁工件必须用切削进行精加工的例子(医疗设备、电子、国防产品、计算机零件)。

产品设备

切削材料、刀柄、机床、控制件,特别是CAD/CAM特性与设备的巨大发展就可能满足一些要求,这些要求是新的生产方法和技术提出的,是必须满足的。

高速切削的原始定义

1931年,德国一个专利中的Salomons理论讲到:

“以某一高切削速度(比常规切削高5-10倍)进行切削,在切削刃上去除切屑的温度开始降低……"

由以上得出结论:

“似乎有用常规刀具以高切屑速度提高生产率的机会。

”

不幸的是,现代研究已经能全面验证这个理论。

对于不同的材料,从某一切削速度开始切削刃上的温度有相对降低。

对于钢和铸铁来说,这种温度相对降低不大。

但是,但是对铝和其它非金属则是大的。

高速切削的定义必须依据其它因素。

今日的高速切削的定义是什么?

对于高速切削的讨论在一定程度上是混乱的。

关于高速切削的定义,存在许多观点、许多谜团和许多方法和许多方法。

让我们看一下这些定义中的几个:

在下面的讨论影响高速切削过程的参数。

从实用的观点描述高速切削非常重要,这也可为高速切削的应用提供许多实用准则。

实际切削速度

因为切削速度取决于主轴转速和刀具的直径,高速切削应定义为“实际切削速度”高于一定水平

-

切削速度和常规切削的切削速度之间的线性关系。

例外是,当在铝和其它有色金属中切削和所有材料的精加工和超精加