过控课程设计报告上海电力学院DOCWord文档格式.docx

《过控课程设计报告上海电力学院DOCWord文档格式.docx》由会员分享,可在线阅读,更多相关《过控课程设计报告上海电力学院DOCWord文档格式.docx(19页珍藏版)》请在冰豆网上搜索。

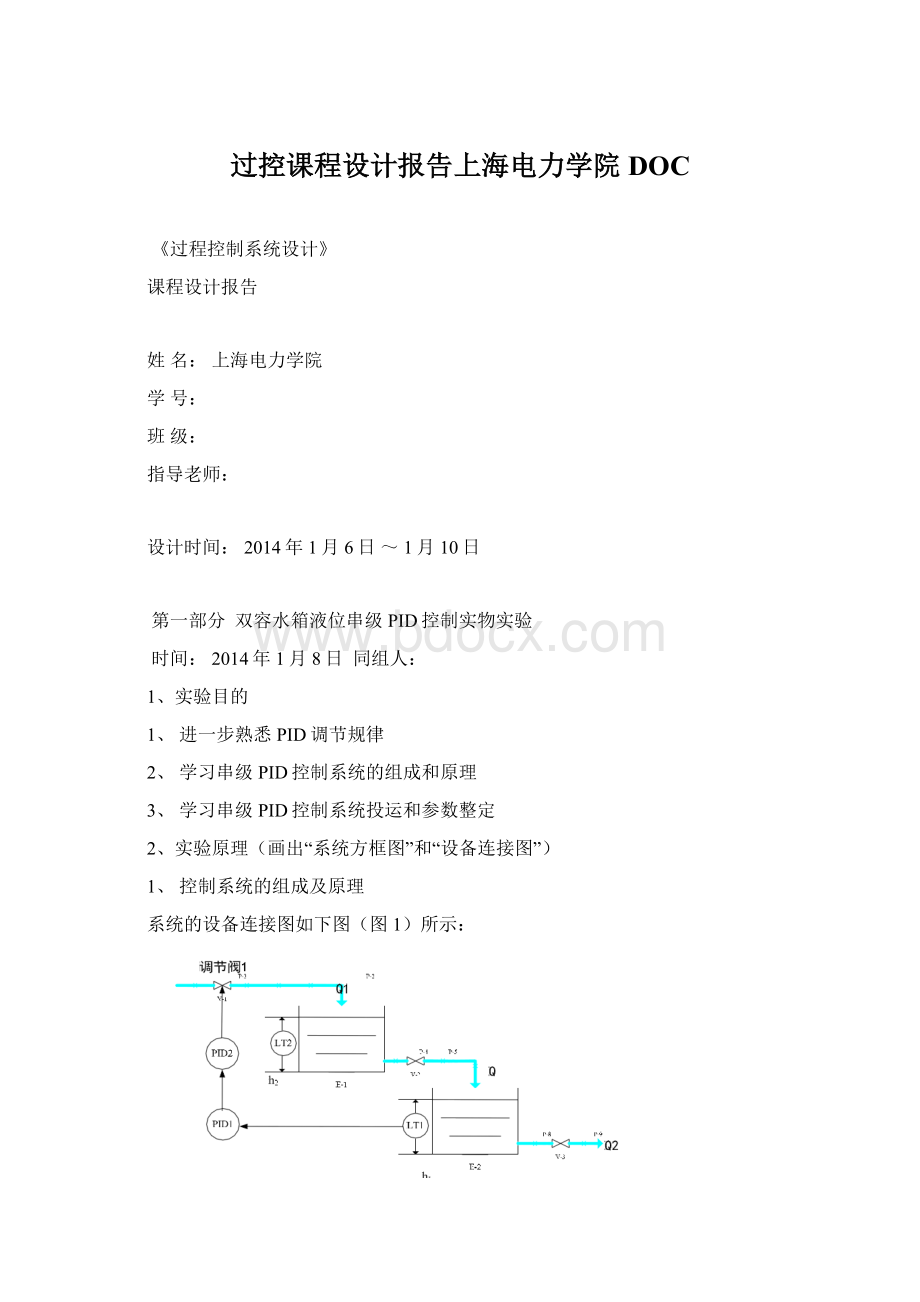

副变量:

y2称副变量。

它是被控制过程中引出的中间变量

副对象:

上水箱

主对象:

下水箱

主控制器:

PID控制器1,它接受主变量的偏差e1,输出是去改变副控制器的

设定值

副控制器:

PID控制器2,它接受的是副变量的偏差e2,其输出去控制阀门

副回路:

处于串级控制系统内部的,由PID控制器2和上水箱组成的回路

主回路:

若将副回路看成一个以主控制器输出r2为输入,以副变量y2为输出

的等效环节,则串级系统转化为一个单回路,即主回路。

串级控制系统从总体上看,仍然是一个定值控制系统,因此,主变量在干扰

下的过渡过程和单回路定值控制系统的过渡过程具有相同的品质指标。

但是串级控制系统和单回路系统相比,在结构上从对象中引入一个中间变量(副变量)构成了一个回路,因此具有一系列的特点。

2、串级PID控制系统投运

串级控制系统和简单控制系统的投运要求一样,必须保证无扰动切换,采用先副回路后主回路的投运方式。

这里以我们的串级控制系统为例,给出具体的操作步骤:

A.将主、副控制器的切换开关都置于手动位置,副回路处于内给定

B.用副控制器的输出控制阀门,使主变量接近设定值,当工况比较平稳时,

将副控制器设成自动——无扰动切换,因为手动状态时副控制器的设定值

C.手动设定主控制器的输出值等于副控制器的设定值,当工况比较平稳时,

将主控制器设置成自动——无扰动切换,因为手动状态时副控制器的设定值

跟踪副变量

D.串级两个控制器,将副回路控制器设置成“远端模式”,这样主控制器的

输出便作为副控制器的设定值,从而构成串级系统

3、串级PID控制系统的参数整定

串级控制系统参数整定也采用先副后主的方式。

在整定时,应尽量加大副调器

的增益,提高副环的频率,使主、副回路的频率错开,最好相差3倍以上。

整定时,先切除主调节器,使主环处于断开的情况下,按通常的方法整定副调

节器的参数。

然后在投入副回路的情况下,把副环作为弱阻尼的二阶环节等效对象,再加上副环外的部分对象,按通常方法整定主调节器参数。

3、实验步骤

1、进入实验

运行四水箱实验系统DDC实验软件,进入首页界面,选择实验模式为“DDC模块”;

单击实验菜单,进入双容水箱液位串级控制实验界面,如下图所示:

图3双容水箱液位串级控制实验界面

2、选择控制回路

A、选择对象

在实验界面的“请选择控制回路”选择框中选择控制回路,如下图所示:

图4回路选择图

从两个回路中任选一个。

B、组成控制回路

当选择“串级回路1”作为控制回路时,须打开进水阀V13,关闭其它进水阀;

当选择“串级回路2”作为控制回路时,须打开进水阀V14,关闭其它进水阀。

在串级控制系统中,上水箱为串级系统的副回路——对应的PID控制器为串级的后级,下水箱为串级系统的主回路——对应的PID控制器为串级的前级

3、选择控制器工作点

a、将副回路的PID控制器设成手动

单击实验界面中的副回路PID控制器标签打开副回路PID控制器界面,然后单击副回路PID控制器的“手动”按钮

b、设定工作点

单击副回路PID控制器界面中MV柱体旁的增/减键,设置MV(U1)的值

c、进行对象动态特性测试(参见已做过的实验)

给MV一个阶跃,将1号和3号水箱的液位变化数据记录在表1中:

根据实验数据用两点法建立3号和1号水箱的传递函数,作为PID初始参数计算的依据。

4、调节串级的后级

a、设置PID参数

根据对象特性,查表计算PID初始参数,P=4.4I=126.4D=0,并将参数输入到控制器中,并进行微调,使内回路控制效果达到最佳。

b、将控制器设成自动状态

保持模式为本地模式,单击副回路PID控制器界面中副回路PID控制器的“自动”按钮

5、等液位稳定后调节串级的前级

a、将控制器设成手动状态,单击主回路PID控制器界面的“手动”按钮

b、设置控制的输出值

单击MV柱体旁的增/减键,设置MV(Z1)的值,使其与副回路PID控制器的设定值相等。

c、设置控制器PID参数

根据对象特性,设置

P=0.36I=364D=0

并将参数输入到控制器中,参加前面实验

d、将控制器设成自动状态,单击主回路PID控制器的“自动”按钮

6、串接两个PID控制器

将串级后级的PID控制器设置成“远端模式”

此时,串级前级的输出值便作为串级后级的设定值。

7、串级PID控制器的控制效果

通过“实时趋势”或“历史趋势”窗体可以查看趋势曲线;

根据趋势曲线,从超调量、过渡时间和衰减比等方面对控制效果进行评估

当达到或接近期望效果时,跳到第9步。

8、根据控制效果,调整PID控制器参数

当控制效果不佳时,重新将控制器设置成手动,根据调节规律

跳转到第5步,继续实验。

4、实验记录(包括现象、实验数据和波形图)

时间

1:

08:

33

10:

15

11:

13

13:

14

14:

50

16:

20

17:

19:

23:

28:

MV的阶跃值(%)

10%

3号水箱液位(cm)

4.0

6.8

8.5

9.6

11.3

11.5

11.9

12.4

12.6

12.8

1号水箱液位(cm)

4.3

4.9

6.3

7.1

8.1

8.7

9.9

10.9

11.7

表1液位变化数据记录

4:

12

52:

03

副控制参数

P

4.4

I(s)

26.4

D(s)

主控制参数

0.36

364

超调量(%)

12.1%

2.4%

过渡时间(s)

17s

1200s

效果评估

反应快,有震荡,

无余差。

反应慢,

无震荡,

表2调节参数记录

数据处理:

由两点法求

选y(t1)=0.39、y(t2)=0.632,

由公式T=2(t2-t1)(1-1)

τ=2t1-t2(1-2)

G(s)=G1(s)G2(s)=

(1-3)

(1-4)

(1-5)

(1-6)

0.32〈t1/t2〈0.46(1-7)

根据以上公式求的

的平均值及传递函数

G(s)=

;

(1-8)

解得:

t1=96,t2=174,τ=8

副回路传递函数为

主回路参数

主回路传递函数

实验结果图

图5动态响应曲线图

图6副回路控制效果图

图7主回路控制效果图

5、结果分析

理论上说,比例作用控制及时,反应灵敏,偏差越大,控制力度越大,但控制结果纯在残差,积分随时间积累逐渐增强,控制动作缓慢,控制不及时,不单独使用。

微分超前控制,能在偏差很小时,提前增大控制作用改善控制品质,当偏差存在,但不变化时,控制作用为0,故也不单独使用。

从本实验中观察,在第一组参数出现震荡的时候,减小Kc(从4.4到2),并且增大Ti(从26.4到40),有效的控制住了震荡并接近理想曲线。

可见,在出现震荡的时候,可以通过减小比例作用和积分作用来解决。

是第二组还不太理想,超调量偏大,过渡时间偏长,衰减比偏大。

减小Kc(从2到1.5),并且增大Ti(从40到55),成功的改善了以上问题,使超调量、控制时间和衰减比都比较接近理想值。

此时,再增大Kc和Ti后,过渡时间减小了,衰减比增大到1/4左右,但是超调量却增大了。

综合分析后可知,减小积分作用(增大Ti)可以减小超调量,而加大比例作用可以缩短过渡时间。

各个系数作用可以总结为:

(1)比例系数Kp的作用是加快系统的响应速度,提高系统的调节精度。

Kp越大,系统的响应速度越快,系统的调节精度越高,但易产生超调,甚至导致系统不稳定。

Kp取值过小,则会降低调节精度,使响应速度缓慢,从而延长调节时间,使系统静态、动态特性变坏。

(2)积分作用系数Ki的作用是消除系统的稳态误差。

Ki越大,系统的稳态误差消除越快,但Ki过大,在响应过程的初期会产生积分饱和现象,从而引起响应过程的较大超调。

若Ki过小,将使系统稳态误差难以消除,影响系统的调节精度。

(3)本次实验没用到微分作用。

微分系数Kd的作用是改善系统的动态特性。

其作用主要是能反应偏差信号的变化趋势。

并能在偏差信号值变得太大之前,在系统中引入一个有效的早期修正信号,从而加快系统的动作速度,减少调节时间。

6、思考题

1、串级控制相比于单回路控制有什么优点?

答:

实际应用中,单回路控制使用较多,单回路控制在PLC系统中较为常见。

串级控制是针对一些特殊工况参数的控制开发的,比如被控参数受到两个参数的控制,而这两个参数对被控参数来说不是显著控制,这个时候就要选择串级控制。

优点:

改善了过程的动态特性,提高了系统控制质量。

能迅速克服进入副回路的二次扰动。

提高了系统的工作频率。

对负荷变化的适应性较强

2、为什么串级控制系统在加了副回路控制后控制量得到较大提升?

当扰动发生时,破坏了稳定状态,调节器进行工作。

根据扰动施加点的位置不同,分三种情况:

1.扰动作用于副回路 2.扰动作用于主过程 3.扰动同时作用于副回路和主过程

分析可以看到:

在串级控制系统中,由于引入了一个副回路,不仅能及早克服进入副回路的扰动,而且又能改善过程特性。

副调节器具有“粗调”的作用,主调节器具有“细调”的作用,从而使其控制品质得到进一步提高。

3、串级控制系统应如何投运?

先透运副回路,再投运主回路。

4、串级控制系统参数应如何整定?

整定方法有逐步逼近法,两步整定法,一步整定法。

运用这些方法先整定副回路参数,然后再整定主回路参数。

7、分析与总结

实验中,被控对象为水箱,被控量为液位高度,所以做PID参数设定时,不应加入微分作用,同时要注意每次变换PID控制参数进行实验观察波形时都必须要有阶跃的作用,即设定值变化时都必须阀门开度的变化,在改变参数时,要注意各个参数变化的大小,不宜过大,不然会影响实验效果,浪费时间,同时在参数改变时,要将PID控制方式变为自动模式,不然没有调节效果。

本实验与以前做过的过控实验有很多相似的地方,主要是进一步熟悉PID调节规律,学习串级PID控制系统的组成和原理,以及其投运和参数整定,理论知识有时候很死板,只有亲自动手做过实验,才能对知识有更好的掌握和运用。

第二部分实际生产过程控制系统设计与仿真

1、设计内容和要求(从任务书上获取)

催化裂化再生器具有节能的压力比例控制系统

1、生产过程对系统设计的要求

催化裂化过程是许多化工生产的主要工序之一。

在这个工序中往往产生一些包含有高温能量的废气,为了节省能量,常常利用烟气轮机来回收能量,其工艺过程如图所示,再生器排出的废气经旋风分离器除尘后送往烟气轮机,带动烟气轮机工作,多余的废气经烟囱排空。

烟气轮机把废气的能量转化为压缩机的机械能,将经压缩机升压后的再生原料气送往再生器。

为了最大的节省能量,应让废气尽量的通过烟气轮机。

当再生器压力升高时将通往烟气轮机的废气流量减少,同时让从烟囱排出的废气按接近的数量增加。

图8催化裂化调节器系统结构图

2、系统设计

(1)若调节器采用副作用方式,确定调节阀1#和2#为气开和气闭方式,假设调节阀是单位比例线性阀门,给出再生器压力控制系统结构方框图。

(2)若实验测得经烟囱通道的对象特性为

G1

(2-1)

经烟气轮机通道的对象特性为

G2

(2-2)

假设压力变送器的传递函数为1,工艺要求不允许有静态偏差,选择合适的调节器,并对调节器参数进行整定。

分析控制系统的动静态特性。

3、针对该对象,假设再生原料气入口至再生器压力的传递函数为

G3

(2-3)

(1)当再生原料气增大或者减少时,试分析控制系统的调节过程。

(2)试在调节阀2#前设计一个近似动态前馈补偿器来补偿再生原料气流量变化对压力的影响。

画出控制系统方框图,整定调节参数,分析其动态特性,以及对控制效果的影响。

4、除以上设计方案外,还可以采取其他哪些控制手段改善控制效果?

得出仿真结果,比较其与前面控制方案的优劣

2、设计原理(画出“系统原理方框图”和“设备连接图”)

1.系统原理方框图

2.加入前馈控制器后的原理方框图

3.设备连接图

三、仿真记录(包括模块图、控制器参数整定时的多组典型数据和波形图)

(1)搭建simulink模型如下图所示

图9系统simulink图

(2)测取和换算相关数据

令积分环节和微分环节不发生作用,单独调整比例参数,从0开始,调节至基本出现两个波,大约在K=0.48左右,出现了所谓的4:

1的衰减比此时

图104:

1的衰减曲线图

此时y1=1.53,y2=1.13,Kp=0.48,Tk=9.8

(2)测取和换算相关数据

图11衰减震荡法原理图

计算此时的比例度

,

。

再根据公式表算出积分时间和微分时间,公式为:

比例度

积分时间Ti

微分时间Td

PI

PID

表3微分积分计算公式表

根据表格数据计算得

比例度:

=1/0.48;

PI控制系数:

Kp=1.3,Ti=32

带入数据后,得到的曲线为

图12整定后的曲线图

此时的超调量为15%,远远低于原来的48%,此时的响应时间为36s

2、当原料再生器增加或者减小时,此时的系统仿真图为

图13

图14当原料再生器增加或者减小系统特性曲线图

在2#调节阀前加入前馈控制器

加入前馈控制器后系统仿真图为

图15加入前馈控制器后的系统框图

此时系统阶跃响应曲线为

图16加入前馈控制器后系统阶跃响应曲线

4、结果分析

经实验结果观察得,系统稳定,稳态误差=1.2,超调量=13.9%,峰值时间=39s,过度过程时间=100s。

由图12和图10的对比可知:

P控制使得系统稳态误差减小,但系统仍为有差系统,PI,控制均使得系统的稳态误差为0。

加入前馈控制器后,从干扰到被控参数之间存在两个通道,一个是干扰通道,一个是控制通道,控制作用和干扰作用相反,使得控制作用对被控参数的影响干扰对被控参数的影响,使被控参数不受干扰的影响,前馈控制从响应曲线来看是在扰动出现时候立即进行控制,控制及时,对于特定扰动引起的动静态偏差比较有效。

五、总结

此次的课程设计是基于过程控制系统,自动控制原理及之前的自动控制原理的实验,虽然在理论上,我都觉得自己应该能很轻松的完成,可当真正动手去做的时候,才意识到无从下手,以前接触的不管是理论方面的知识还是实验的基础,我们所掌握的都太过理论化。

而且我们所接的实际系统的分析也很少,所以当拿到这个题目时,有点不知所措,但最终稳定的值和期望值还是有较大的差值。

而通过PID的整定,相对而言能达到期望值,

此次的课程设计已经完成,虽然过程不是很顺利,得出的结果也不是最理想,但通过自己这几天的努力,能把此次课程设计完成,我所收获的,不仅仅是在知识领域的,更是一种对于意志的磨练。

当有些同学已经很早且很顺利的完成时,而我还处于懵懂时,心中难免有些急于求成。

可后来才发现有些事情只能是顺其自然,要一步一步的慢慢来,具体的结果的确挺重要的,因为毕竟我们所做的一切都是为了得到理想中控制系统;

但对于我本人来说,过程才是最重要的,努力是一定会有结果的。