《铸造合金及其熔炼》总结.docx

《《铸造合金及其熔炼》总结.docx》由会员分享,可在线阅读,更多相关《《铸造合金及其熔炼》总结.docx(8页珍藏版)》请在冰豆网上搜索。

《铸造合金及其熔炼》总结

《铸造合金及其熔炼》总结

前言:

全书一共有三部分组成第一篇铸造及其熔炼主要讲的是几种

铸铁和铸铁的熔炼重点在第一章,主要内容为铸铁的凝固剂组织形成的基本理论;熔炼部分重点为冲天炉熔炼。

第二篇铸

钢及其熔炼,主要讲的是各种铸钢和铸钢的熔炼重点为铸造低合金钢、电弧刚及钢液的炉外精炼。

第三篇铸造非铁合金及

其熔炼主要的内容是铝铜等其他非铁合金的性能及其熔炼方法,重点为铸造铝合金及其变质、精炼。

第一篇铸造及其熔炼

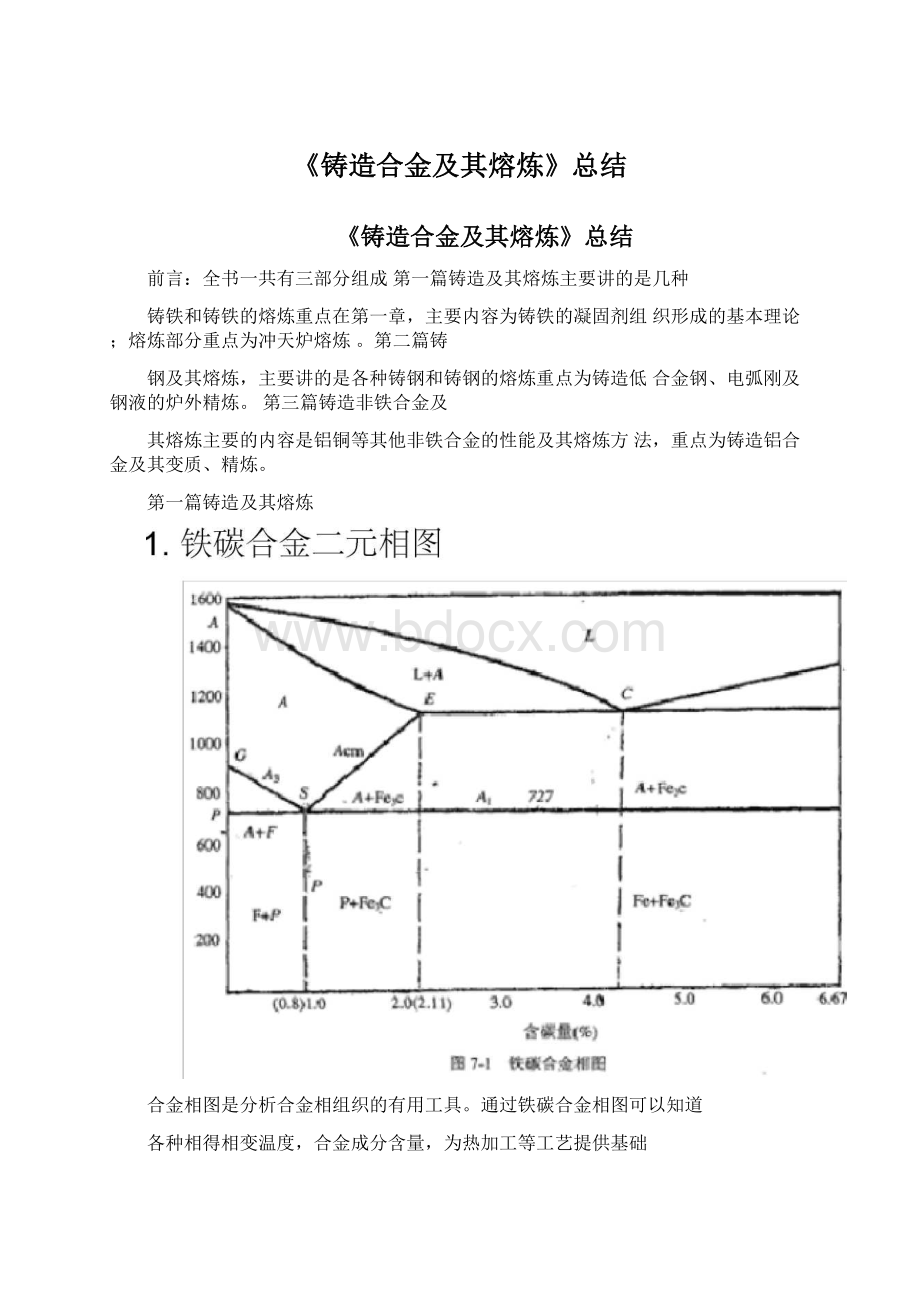

合金相图是分析合金相组织的有用工具。

通过铁碳合金相图可以知道

各种相得相变温度,合金成分含量,为热加工等工艺提供基础

2。

铸铁的生产

主要讲解了灰铸铁、强韧铸铁、以及其他特种性能铸铁(减摩铸铁,冷硬铸铁,抗磨铸铁,耐热的铸铁,耐腐蚀铸铁)的力学性能特点机械性能特点,金相组织的性能特点,以及铸铁的生产、分类和牌号。

(1)影响铸态组织的因素

冷却速度的影响

化学成分的影响

铁液的过热和高温静止的影响

孕育的影响

炉料的影响

3铸铁的熔炼---冲天炉熔炼

1、冲天炉熔炼基本原理

(1)底焦燃烧:

冲天炉底焦燃烧可以划分为两个区带:

A、氧化带:

从主排风口到自由氧基本耗尽,二氧化碳浓

度达到最大值的区域。

B、还原带:

从氧化带顶面到炉气中[CO2]/[CO]浓度基本

不变的区域,从风口引入的风容易趋向炉壁,形成炉壁效应,形成一个下凹的氧化带和还原带,对熔化造成不利影响。

1不易形成一个集中的高温区,不利于铁水过热;

2加速了炉壁的侵蚀;

3铁料熔化不均匀,铁液不易稳定下降,影响化学成分。

解决方法:

1采用较大焦炭块度,使风均匀送入;

2采用插入式风嘴;

3采用曲线炉膛;

4采用中央送风系统;

5熔炼过程中为使焦炭不易损耗,送风量要与焦炭损耗相适应。

根据炉气、炉料、铁水浓度和温度,炉身分为4个区域:

(1)预热区

(2)熔化区

(3)过热区

4)炉缸区。

:

冲天炉熔炼过程

在熔化过程中底焦燃烧而消耗,为了保证整个熔炼过程连续正常进行就必须及时得补充底焦,以此来始终保持底焦的高度。

随同铁料一起加入的焦碳就可以补尝底焦的消耗,熔化过程的底焦同点火前所加底焦不是同一高度,底焦的顶面是指金属炉料大体熔清的位置。

在底焦高度内只有铁水和熔渣不断的穿过焦炭柱,它的高度和上界面的形状随熔化工艺和供风方式而改变,底焦燃烧状况(炉温、炉气成份、炉气成分的分布)是冲天炉熔化过程的基础,冲天炉的熔化过程就是合理的组织底焦燃烧,以此来获得炉内的高温,同时造成铁料与焦碳炉气间的最佳热交换过程。

(一)、造渣过程

(二)、单个焦碳或炭柱的燃烧

(三)、焦层的燃烧过程

(四)、影响底焦燃烧的主要因素。

(五)、冲天炉内铁料的预热熔化及过程

(六)、影响冲天炉燃烧、熔化过程的因素

第二篇铸钢及其熔炼

在机械制造业,铸钢的应用颇为广泛。

由于钢具有高的强度和好的韧性,故适用于制造承受载荷及经受冲击的机件。

而具有抗磨、耐蚀、耐热、等特殊使用性能的专用钢种,适合用于一些特殊的工作情况。

铸钢的材料品种从普通碳钢、低合金钢至高合金钢。

本片主要讲解了碳钢,低合金钢,高和金刚的组织性能、结晶过程热处理以及铸造方法。

1碳钢

铸造碳钢是在铸钢材料应用量大面广的钢种,在铸造碳钢中,长存的元素有碳、硅、镁、硫、磷。

铸造碳钢属于亚共析钢,其结晶过程分为两个阶段,即一次结晶和二次结晶。

铸态组织特征为晶粒粗大的魏氏组织

2铸造低合金刚

锰系铸造低合金钢

铬系铸造低合金钢

镍系铸造低合金刚

微量合金化铸钢

a钒铌系微量合金化铸钢

b錋系微合金化铸钢

3炼钢的方法

A电弧炉炼

弧炉炼钢-原料

电炉钢以废钢为主要原料,有些电弧炉采用直接还原的海绵铁来代替部分(30〜70%)废钢。

废钢经多次循环冶炼,会使某些对钢质有害而又不能在冶炼过程中除去的元素(如铜、铅等)富集。

海绵铁比废钢纯净得多,掺和使用就可起“净化”的作用。

冶炼合金钢时,大多数采用成分相近或相应的合金废钢为炉料,以节约昂贵的铁合金,不足

之数在冶炼过程中再用铁合金补充。

电弧炉炼钢-冶炼工序

补炉

上一炉的钢水和渣出净以后,立即把被侵蚀的炉衬补好。

补炉动作

要快,以便利用炉内的残余高温,将补炉料和原炉衬烧结在一起,

并可减少热损失,节约电能。

装料

补炉完毕后,移开炉盖,用料筐从炉子顶部把炉料装入炉内。

不易氧化和难熔的合金料如镍、钼等可与废钢同时装入。

炉料的块度应适当搭配,堆密度以1.6〜2.0吨/米3为宜。

炉料的熔化和供电制度装好炉料,合上炉盖后,即降下电极到炉料

面近处,接通主电路开关,将电极调节系统的转换开关放到自动控制位置,以次高级电压通电起弧。

约5〜10分钟,电弧伸入炉料熔成的

“小井”后,改用最高电压,达到输入变压器的最大有效功率,力口

速熔化炉料。

电极随“小井”底部的熔化而逐渐下降,直到电弧触

到钢液,然后电极又随钢液面的升高而上提。

当大部分炉料熔化,

电弧就完全暴露在熔池面上,这时,为减少电弧对炉顶的强烈辐射,

要改用较低电压,直到炉料完全熔化。

炉子输入能量的制度,随炉

子的容量、冶炼钢种和冶炼工艺而不同。

附图是一座电弧炉冶炼的

能量供给和温度制度示例。

2

*

春LMfi

♦ft

-

■Wil;

*JMV

K-Si

營Ik■■咼

电弧炉炼钢

"IfM吹氧助熔

电弧暴露在熔池面上并降低输入功率后,可即向熔池吹入氧气,以加速废钢的熔化。

氧气压力为6〜10公斤力/厘米2。

吹氧不宜过早,

否则所生成的氧化铁将积聚在温度尚低的熔池中,待温度上升时会

发生急剧的氧化反应,引起爆炸式的大沸腾,导致恶性事故。

熔化期的氧化

在炉料将近全部熔化,而被炉渣覆盖时,取样分析并根据分析结果调

整钢和渣的成分。

此时,炉内是氧化性气氛,加上熔池中有来自锈蚀

废钢和在熔化过程中废钢氧化产生的氧化铁,或者来自炉料铁矿石的

氧化铁,钢液中的硅、磷、锰等元素会大量氧化。

如果熔池有足够高

的温度尤其是在吹氧时,氧炬附近的钢水就可引起碳的氧化。

在熔化期,合金废钢中除了硅、磷、锰、碳等元素氧化外,铬、钒、钛、铝、硼等兀素也会氧化,硫、铅有少量氧化,只有镍、钼、铜、锡不氧化。

精炼

精炼过程通过对各阶段钢样和渣样的分析、

温度的测定来调整和控制。

在精炼期,除碳的氧化物成为气态逸出外,

其他兀素的化合物为固态

或液态,分别浮入渣中,或留在钢液内。

精炼就是把对钢质有害的一

些元素和化合物,尽可能地从钢液中排除掉。

B电炉炼钢

主要利用电弧热,在电弧作用区,温度高达4000C。

冶炼过程一般

分为熔化期、氧化期和还原期,在炉内不仅能造成氧化气氛,还能造成还原气氛,因此脱磷、脱硫的效率很高。

以废钢为原料的电炉炼钢,比之高炉转炉法基建投资少,同时由于直接还原的发展,为电炉提供金属化球团代替大部分废钢,因此就大大地推动了电炉炼钢。

世界上现有较大型的电炉约1400座,目前电炉

正在向大型、超高功率以及电子计算机自动控制等方面发展,最大电

炉容量为400t。

国外150t以上的电炉几乎都用于冶炼普通钢,许多国家电炉钢产量

的60〜80%均为低碳钢。

我国由于电力和废钢不足,目前主要用于冶炼优质钢和合金钢

第三篇铸造非铁合金及其熔炼

1铸造铝合金

castaluminiumalloy

可用金属铸造成形工艺直接获得零件的铝合金,铝合金铸件该类合金的合金元素含量一般多于相应的变形铝合金的含量。

据主要合金元素差异有四类铸造铝合金。

⑴铝硅系合金,也叫硅铝明”或矽铝明”有良好铸造性能和耐磨性能,热胀系数小,在铸造铝合金中品种最多,用量最大的合金,含硅量在10%〜25%。

有时添加0.2%〜0.6%镁的硅铝合金,广泛用于结构件,如壳体、缸体、箱体和框架等。

有时添加适量的铜和镁,能提高合金的力学性能和耐热性。

此类合金广泛用于制造活塞等部件。

(2)铝铜合金,含铜4.5%〜5.3%合金强化效果最佳,适当加入锰和钛能显著提高室温、高温强度和铸造性能。

主要用于制作承受大的

动、静载荷和形状不复杂的砂型铸件。

(3)铝镁合金,密度最小(2.55g/cm3),强度最高(355MPa左右)的铸造铝合金,含镁12%,强化效果最佳。

合金在大气和海水中的抗腐蚀性能好,室温下有良好的综合力学性能和可切削性,可用于作雷达底座、飞机的发动机机匣、螺旋桨、起落架等零件,也可作装饰材料。

(4)铝锌系合金,为改善性能常加入硅、镁元素,常称为锌硅铝明”在铸造条件下,该合金有淬火作用,即自行淬火”不经热处理就可使用,以变质热处理后,铸件有较高的强度。

经稳定化处理后,尺寸稳

定,常用于制作模型、型板及设备支架等。

铸造铝合金具有与变形铝合金相同的合金体系,具有与变形铝合金相同的强化机理(除应变强化外),他们主要的差别在于:

铸造铝合金中合金化元素硅的最大含量超过多数变形铝合金中的硅含量。

铸造铝合金除含有强化元素之外,还必须含有足够量的共晶型元素(通常是硅),以使合金有相当的流动性,易与填充铸造时铸件的收缩缝。

目前基本的合金只有以下6类;

①Al-Cu合金,②Al-Cu-Si合金③Al-Si合金,④Al-Mg合金,

⑤Al-Zn-Mg合金,⑥Al-Sn合金

2铸造铜合金

castcopperalloy

(一)用于生产铸件的铜合金。

多数铸造铜合金不能进行压力加

工,例如铸造铍青铜和铸造锡青铜(Cu5Sn5Zn5Pb),这类合金塑性极差,不能进行压力加工。

铸造铍青铜主要用作防爆工具、模

具、海底电缆中继器的结构件、焊接电极等。

铸造锡青铜,铸造铝青铜,铸造黄铜主要用作轴瓦、轴套、衬套、轴承、齿轮、管件等。

铸造铜合金在工艺美术品方面得到广泛应用,古代青铜器就是一个典型例子。

(二)ZCuZn38Mn2Pb2

标准:

GB/T1176-1987

•特性及适用范围:

有较高的力学性能和耐蚀性,耐磨性较好,可切削性能良好。

•化学成份:

铜Cu:

57.0〜60.0

锡Sn:

<2.0不计入杂质总和)

锌Zn:

其余

铅Pb:

1.5〜2.5

铅Pb:

1.5〜2.5

铝Al:

<1.0不计入杂质总和)

铁Fe:

<0.8杂质)

锰Mn:

1.5〜2.5

铍Sb:

<0.1杂质)

注:

杂质总和<2.0

•力学性能:

抗拉强度ab(MPa):

>245

伸长率85%):

>10

硬度:

>685HB

3铸造镁合金

铸造镁合金的发展按成形工艺,镁合金可分为铸造镁合金和变形镁合金,两者在成分、组织性能上存在很大差异。

铸造镁合金主要用于汽车零件、机件壳罩和电气构件等;变形镁合金主要用于薄板、挤压件和锻件等。

铸造镁合金比变形镁合金的应用要广泛得多。

在此主要介绍铸造镁合金的发展。

铸造镁合金大致可以分为三个阶段:

(1)第一个阶段是一个基础阶段主要在镁中加入铝和锌,即Mg-A1-Zn系合金。

这类合金可得到与铸造铝合金相近的抗拉强度。

我国的ZM5、英国的L121及美国的AM80A都属于这类合金,主要添加元素为铝,而锌的含量较低,主要是因为锌含量增加时,容易出现显微疏松。

(2)第二个阶段是一个改进阶段在镁中加入锆,常见的含锆合金系有Mg-Zn-Zr,Mg-RE-Zr等。

锆在镁合金中的主要作用就是细化镁合金晶