C12 B12 C15汽机运行规程Word格式.docx

《C12 B12 C15汽机运行规程Word格式.docx》由会员分享,可在线阅读,更多相关《C12 B12 C15汽机运行规程Word格式.docx(87页珍藏版)》请在冰豆网上搜索。

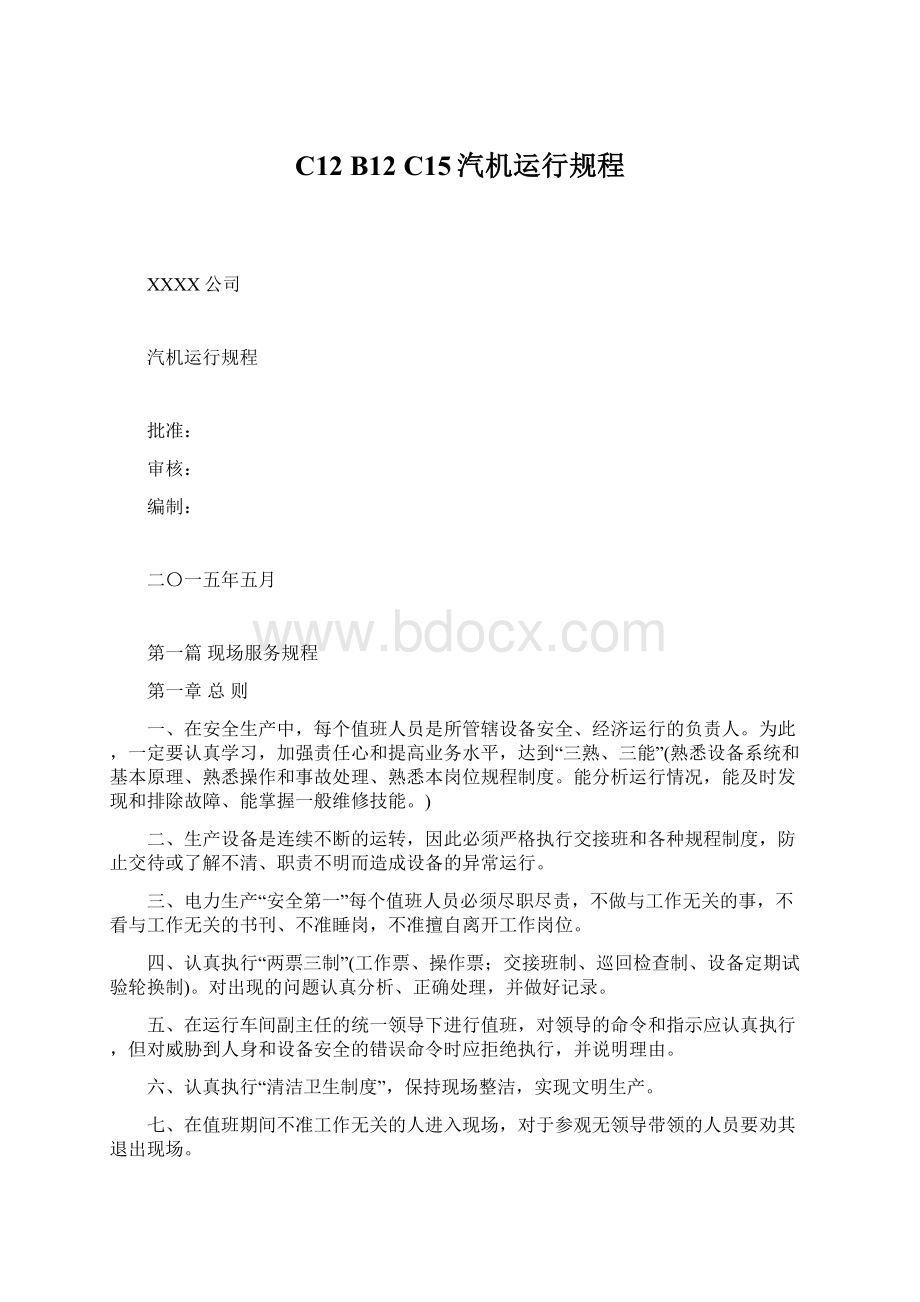

1#汽轮机

2#汽轮机

3#汽轮机

4#汽轮机

型号

C12-4.90/0.98

B12-4.90/0.98

C15-4.90/0.98

转速

3000r/min

转向

顺汽流方向看为顺时针

额定功率

12MW

15MW

经济功率

最大功率

18MW

额定汽压

4.90MPa

最高汽压

5.1MPa

最低汽压

4.61MPa

额定汽温

470℃

最高汽温

480℃

最低汽温

455℃

额定进汽量

87t/h

133t/h

65.5t/h(纯凝)

102t/h(抽汽)

最大进汽量

115.8t/h

165t/h

排汽压力

0.0049MPa

0.78~1.27MPa

抽汽压力

0.883~1.275MPa

0.784~1.272MPa

抽汽温度

300℃

额定抽汽量

50t/h

最大抽汽量

70t/h

80t/h

临界转速

1683r/min

2120r/min

1430r/min

额定工况排汽温度

55℃

288℃

额定工况汽耗

7.25kg/kwh(抽汽)

11.07kg/kwh

7.25kg/kwh(额定抽汽)

6.523kg/kwh(抽汽)

正常冷却水温

20℃

最高冷却水温

33℃

制造厂

青汽厂

南京汽轮机厂

第二节汽轮机本体结构

一、1#、3#汽轮机本体结构

1#、3#汽轮机本体结构均由转子、喷嘴组、隔板、转向导叶环、汽缸、低压喷嘴室、前轴承座、后轴承座、轴承、主汽门及主汽门操纵座、调节汽阀及连杆等组成。

二、2#汽轮机本体结构

2#汽轮机本体结构由转子、喷嘴组、隔板、转向导叶环、汽缸、前轴承座、后轴承座、轴承、主汽门及主汽门操纵座、调节汽阀及连杆等组成。

三、4#汽轮机本体结构

4#汽轮机本体结构由转子、喷嘴组、隔板、转向导叶环、汽缸、旋转隔板、调节汽阀、轴承、前轴承座、后轴承座、主汽门及主汽门操纵座等组成。

第三节调节、保安、油系统规范及特性

一、1#、3#汽轮机调节、保安、油系统规范及特性

1、调节系统:

本机组采用两级放大全液压式调节系统,主要由主油泵、压力变换器、调压器、错油门、启动阀、油动机及同步器等组成。

汽轮机转速变化引起主油泵出口油压变化,油压变化量即为调速脉冲信号;

汽轮机油汽压力变化量为调压脉冲信号。

本机组可同时满足电负荷和热负荷的变化,当对电负荷和热负荷分别调整时,互相不影响,当热负荷为零时,可以纯凝汽工况方式运行。

2、调节系统动作原理:

(1)现以负荷降低,转子转速增加来说明调整系统作用原理,方框图如下:

电负荷↓

转速↑P1↑F1↑Px1↑Fx2↑

Px2↑Fx2↑

f2↑Px2↓

f1↑Px1↓

Z2↓m2↑

n↓Z1↓m1↑

电负荷增加时,动作过程相反。

(2)调压的动作原理(现以热负荷减少,压力升高为例来说明调压器的作用原理)方框图如下:

热负荷↓Pe↑Fp↑PPx1↑Fx1↑Px2↓Fx2↓

f1↑,Px1↓

f2↓,Px2↑

De↓Z1↓m1↑

Z2↑m2↓

热负荷增加时,动作过程相反。

3、调节系统动作过程:

汽轮机启动前,脉冲油路无油压,压力变换器滑阀、错油门滑阀,启动阀滑阀在弹簧力的作用下,处于最低位置,同步器应退至下限位置。

当高压电动油泵启动后,压力油经逆止阀止后分为两路:

一路经启动阀进入高压错油门下部,错油门滑阀上移,压力油经错油门进入高压油动机活塞下部,将高压调节汽阀关闭。

另一路经轴向位移遮断器、危急遮断油门、电磁阀进入主汽门操纵座油缸和抽汽逆止阀油缸。

开启主汽门,机组启动。

当转速升高,主油泵出口油压达到规定值时,电动油泵自动停止工作。

当转速升到调节器动作时,调节器投入工作。

4、保安装置:

(1)危急遮断器:

为飞锤式结构。

当组转速超过额定转速10~12%(即转速达到3300~3360r/min)时,飞锤飞出,使危急遮断油门脱钩动作。

危急遮断器复位转速为3000r/min以下。

(2)危急遮断油门:

与危急遮断器一起组成对机组超速的保护。

当危急遮断器飞锤飞出时,将该油门下端的挂钩打脱,油门滑阀在弹簧力作用下迅速移动,切断到主汽门操纵座及抽汽逆止阀油缸的高压油,使主汽门和抽汽逆止阀迅速关闭。

同时,高压油进入错油门下部,使调节汽阀也迅速关闭。

该油门也可以手动脱扣。

手击油门上部的小弹簧罩,使拉钩脱扣,即可重复上述关闭动作。

欲使油门复位,须待转速降到3000r/min以下时进行。

将油门上部的大弹簧罩压下,使拉钩重新挂上即可。

不可在转速高于3000r/min时复位,以防损坏飞锤和拉钩。

(3)轴向位移遮断器:

该装置在汽轮机转子轴向位移超过允许值时报警及停机。

安装时,喷油嘴与装在主油泵体上的挡油盘保持0.5mm间隙(此时推力盘与主推力瓦块间隙为零),当转子相对位移为0.7mm,滑阀上的弹簧力大于油压力,滑阀移动,切断到主汽门操纵座及抽汽逆止阀油缸的高压油,使主汽门和抽汽逆止阀迅速关闭。

同时,高压油进入错油门滑阀下部,使调节汽阀也迅速关闭。

该装置上还可接电接点压力表,用于指示控制油压。

当转子轴向位移>

0.4mm时,电接点压力表给出报警信号,位移>

0.7mm时,使电磁阀动作,关闭主汽门、抽汽逆止阀、调节汽阀。

电接点压力表的整定值,见该装置的部套试验记录。

该装置也可以手动实现停机。

用手拉装置上的红色捏手,即可停机。

欲使机组启动,须待高压油建立后,手推捏手,使滑阀端部的密封面与延伸臂端部的密封面密合,接通高压油路。

(4)电磁阀

电磁阀是电动停机保护装置。

当电磁铁通电时,油门将保安高压油路切断,使主汽门、抽汽逆止阀、调节汽阀迅速关闭。

5、油压保护:

(1)当高压油降至约0.8Mpa时,启动电动油泵投入运行。

(2)当润滑油压降至0.055Mpa时,通过电接点压力表之触点接通信号电源发出报警信号。

降至0.04Mpa时,润滑电动油投入运行,降至0.03Mpa时,机组停转。

(3)各轴承油温测量采用电接点温度计,当轴承油温升到65℃时,通过电接点接通信号电路,发出报警信号。

各轴承下半瓦块上装有铜热电阻,用以测量轴承合金温度。

当轴承合金温度达到85℃时,予以报警。

100℃时停机。

(4)油箱上带有油面指示器,可供运行人员监视油箱油位;

同时还有液位继电器,当油位降至下限值时,接通电路发出报警信号。

(5)当转子相对位移大于0.4mm,通过电接点压力表发出报警信号。

6、油路系统:

当机组在额定转速运转时,机组的调节油、保安油及润滑油均由径向钻孔式主油泵供给。

主油泵出口的高压油分为两部分:

一部分经逆止阀后分三路:

第一路去保安系统,经过轴向位移控制器、危急遮断油门、磁力断路油门,通往主汽门操纵座,抽汽阀油缸。

第二路去润滑系统,通往高压注油器、冷油器、滤油器进入各轴承。

通往低压注油器后进入主油泵入口。

第三路去调节系统,经过错油门进入两个油动机。

主油泵出口高压油另一部分分四路:

一路去压力变换器的中部,一路通压力变换器的下部,一路经节流孔变为第一脉冲油,一路经调压器节流孔变为第二脉冲油。

7、调节保安润滑系统

转速摆动值

r/min

≤15

转速不等率

%

4.5±

0.5

调速迟缓率

≤0.5

抽汽压力不等率

10

抽汽调压迟缓率

≤2

空负荷同步器调速范围

-4~+6

主油泵压增

MPa

1.078

Ⅰ路脉冲油压与主油泵进口油压差

0.392

Ⅱ路脉冲油压与主油泵进口油压差

0.294

危急遮断器动作转速

3300~3360

轴向位移保安装置动作时转子相对位移值

mm

1.0

润滑油压

0.08~0.12

汽轮机油牌号

L-TSA32#

8、整定值

排汽压力高限报警

(表)

排汽温度高限报警

℃

抽汽安全阀动作压力

1.294~1.323(表)

抽汽压力低限报警

0.49(表)

高压加热器安全阀动作压力

高压电动油泵自动启动时主油泵出口压力

<

0.785(表)

高压电动油泵自动关闭时主油泵出口压力

≥0.835(表)

轴向位移遮断器正常位置时控制油压

见试验曲线(表)

轴向位移遮断器动作时控制油压

0.245(表)

润滑油压

降低保护

报警

0.055(表)

低压电动油泵投入

0.04(表)

停机

0.03(表)

电动盘车不得投入

0.015(表)

轴承温度

升高保护

65(回油温度)

85(轴瓦金属温度)

70(回油温度)

100(轴瓦金属温度)

二、2#汽轮机调节、保安、油系统规范及特性

本机组采用两级放大全液压式调节系统,主要由主油泵、压力变换器、调压器、油动机及同步器等组成。

汽轮机排汽压力变化量为调压脉冲信号。

本机组的电负荷与热负荷不能同时调节。

当机组按电负荷运行时,调压器应退出工作,此时的热负荷由电负荷确定,机组可并网或孤立运行。

当机组按热负荷运行时,需并网运行,同步器退至空负荷位置,由调压器控制运行,此时电负荷由热负荷确定。

(1)按电负荷运行:

此时调压器退出工作,机组在压力变换器控制下运行。

电负荷↓

转速↑P1↑F1↑Px↑F2↑

f↑Px↓

Z↓m↓

n↓

(2)按热负荷运行(以热负荷降低为例):

此时同步器退至空负荷位置,机组在调压器控制下运行。

热负荷↓Pe↑Fp↑Px↑Fx↑

f↑,Px↓

Dk↓Z↓m↑

汽轮机启动前,脉冲油路无油压,压力变换器滑阀、错油门滑阀在弹簧力的作用下,处于最低位置,同步器应退至下限位置。

一路经错油门进入油动机上部,油动机动作,将调节汽阀开启;

。

另一路经轴向位移遮断器、危急遮断油门、磁力断路油门进入主汽门操纵座油缸。

(1)危急遮断器:

当机组转速超过额定转速10~12%(即速达到3300~3360r/min)时,飞锤飞出,使危急遮断油门脱钩动作。

危急遮断器复位转速为3000r/min.

(2)危急遮断油门:

当危急遮断器飞锤飞出时,将该油门下端的挂钩打脱,油门滑阀在弹簧力作用下迅速移动,切断到主汽门操纵座的高压油,使主汽门迅速关闭。

同时,高压油进入脉冲油路,使调节汽阀也迅速关闭。

欲使油门复位,须持转速降到≦3000r/min时进行。

(3)轴向位移遮断器:

安装时,喷油嘴与装在主油泵体上的挡油盘保持0.5mm间隙(此时推力盘与主推力瓦块间隙为零),当转子相对位移为0.7mm,滑阀上的弹簧力大于油压力,滑阀移动,切断到主汽门操纵座的高压油,使主汽门迅速关闭。

0.7mm时,使电磁阀动作,关闭主汽门、调节汽阀。

(4)磁力断路油门:

该油门是电动停机保护装置。

当电磁铁通电时,油门将保安高压油路切断,使主汽门、调节汽阀迅速关闭。

油门动作后须将安全闩向外拉一下,使滑阀复位,方能接通高压油路。

降至0.04Mpa,润滑电动油投入运行,降至0.03Mpa时,机组停转。

第一路去保安系统,经过轴向位移控制器、危急遮断油门、磁力断路油门,通往主汽门操纵座。

第三路去调节系统,经过错油门进入油动机。

主油泵出口高压油另一部分分三路:

一路去压力变换器的中部,一路通压力变换器的下部,一路经节流孔变为脉冲油。

±

15

排汽压力不等率

排汽调压迟缓率

≤1

-4~+7

1.079

排汽安全阀动作压力

1.294~1.31(表)

排汽压力低限报警

0.736(表)

0.784(表)

(表)

整定值

三、4#汽轮机调节、保安、油系统规范及特性

(一)调节系统

在机组带上一定电负荷后可跟据需要带热负荷时可以投入抽汽控制。

Deh控制器跟据机组工况图对机组电负荷及抽汽压力或流量进行自整控制。

(二)保安系统

1、安系统包括机械安全装置及电动液压安全装置。

保安系统收到威胁到机组安全的信号后发生动作,关闭主汽门,调节汽门,旋转隔板,同时油开关跳闸。

2、在汽轮机转子前端装有一套偏心环式危急遮断器,当汽轮机的转速达到3345±

15r/min,偏心环飞出,打在危急遮断油门挂钩上,使安全油泄掉,高压油进入错油门底部,使主汽门和高中压油动机向关闭汽阀方向动作,实现停机。

·

3、当汽轮机轴向位移超过+1.3mm或-0.7mm,润滑油压降至0.0196Mpa,转速升至3270r/min,真空降至-0.061Mpa,轴承回油温度≥75℃,轴瓦温度≥95℃,DEH发出停机,电液驱动器供油压力低达1.0mp停机,都将使磁力断路油门动作,实现停机。

4、压力调节器作为低油压保护。

当润滑油压低于0.078Mpa时发出灯光信号,当润滑油压低于0.054Mpa时启动交流电动润滑油泵。

当润滑油压0.039Mpa时启动直流电动润滑油泵,当低于0.02Mpa时停机。

当润滑油压低于0.015Mpa时,停盘车装置。

5、若机组纯凝方式为限制流通部分出现超负荷,在电气系统中装有低压缸流量限制回路,当第六级后压力超过0.573Mpa(绝对压力)时报警。

6、当机组需要手动紧急停机时,手拍危机保安器。

7、危急遮断器除了作超速试验外,还需作注油试验,将机组升速至2900r/min左右,将注油阀旋至注油位置,高压油注入偏心环,用505升速引起偏心环飞出,动作转速为2935r/min左右,正常运行时不得动注油阀。

(三)供油系统

本汽轮机供油系统是由两部分组成,一部分是由主油泵为主组成的低压供油系统,主要用于向汽轮发电机组各轴承替供润滑油及调及系统提供压力油;

另一部分主要是叶片泵等组成的高压供油系统专为DEH中电液驱动器供油。

这两部分供油系统是相互独立的。

本机组采用L-TSA32汽轮机油。

电液驱动器用油采用L-TSA46汽轮机油。

1、低压供油系统

主要包括主油泵,注油器Ⅰ,注油器Ⅱ,主油泵启动排油阀,高压交流油泵,交,直流润滑油泵,油箱,冷油器,滤油器,润滑油压力控制器及过压阀等。

离心式主油泵出汽轮机主轴直接带动,正常运转时主油泵出口油压为1.27MPa,出油量为3.0m3/min,该压力油除供给调节系统及保安系统外,大部分是供给两只注油器的。

两只注油器并联组成,注油器Ⅰ出口油压为0.12MPa,向主油泵进口供油,而注油器Ⅱ的出口油压为0.22MPa,经冷油器,滤油器后供给润滑油系统。

机组启动时应先开低压润滑交流油泵,以便在低压的情况下驱除油管及各部件中的空气。

然后再开启高压交流油泵,进行调节保安系统的试验调整和机组的启动。

在汽轮机起动过程中,由高压交流电动油泵供给调节保安系统和通过注油器供给各轴承润滑用油。

为了防止压力油经主油泵泄走,在主油泵出口装有逆止阀。

同时还装有主油泵启动排油阀,以使主油泵在起动过程油流畅通。

当汽轮机升速至额定转速时(主油泵出口油压高于电动油泵出口油压),可通过出口管道上的阀门减少供油量,然后停用该泵,由主油泵向整个机组的调节保安和润滑系统供油。

在停机时,可先启动高压电动油泵,在停机后的盘车过程中再切换成交流润滑油泵。

为了防止调节系统因压力油降低而引起停机事故,所以当主油泵出口油压降低至1.0MPa时,由压力开关使高压交流油泵自动启动投入运行。

当运行中发生故障,润滑油压下降时,同润滑油压力控制器使交流润滑油泵自动启动,系统另备有一台直流润滑油泵,当润滑油压下降而交流润滑油泵不能正常投入工作时,由润滑油压力控制器使直流润滑油泵自动启动,向润滑系统供油。

正常的润滑油压力为:

0.078-0.147Mpa

油压降低时要求:

小于0.078Mpa发讯号

小于0.054Mpa交流润滑油泵自动投入

小于0.039Mpa直流润滑油泵自动投入

小于0.02Mpa自动停机

小于0.015Mpa停盘装置

注意:

机组正常运行时,电动辅助油泵都应停止运行,除非在特殊情况下,允

许启动投入运行。

在润滑油路中设有一个低压油过压阀,当润滑油压高于0.15Mpa左右即能自动开启,将多余油量排回油箱,以保证润滑油压维持在0.08-0.15Mpa范围内。

油动机的排油直接引入油泵组进口,这样,当甩负荷或紧急停机引起油动机快速动作时,不致影响油泵进口油压,从而改善了机组甩负荷特性。

2.电控驱动器供油系统

电控专用供油系统