手工电弧焊焊接工艺Word文件下载.docx

《手工电弧焊焊接工艺Word文件下载.docx》由会员分享,可在线阅读,更多相关《手工电弧焊焊接工艺Word文件下载.docx(6页珍藏版)》请在冰豆网上搜索。

二、焊接材料的选用

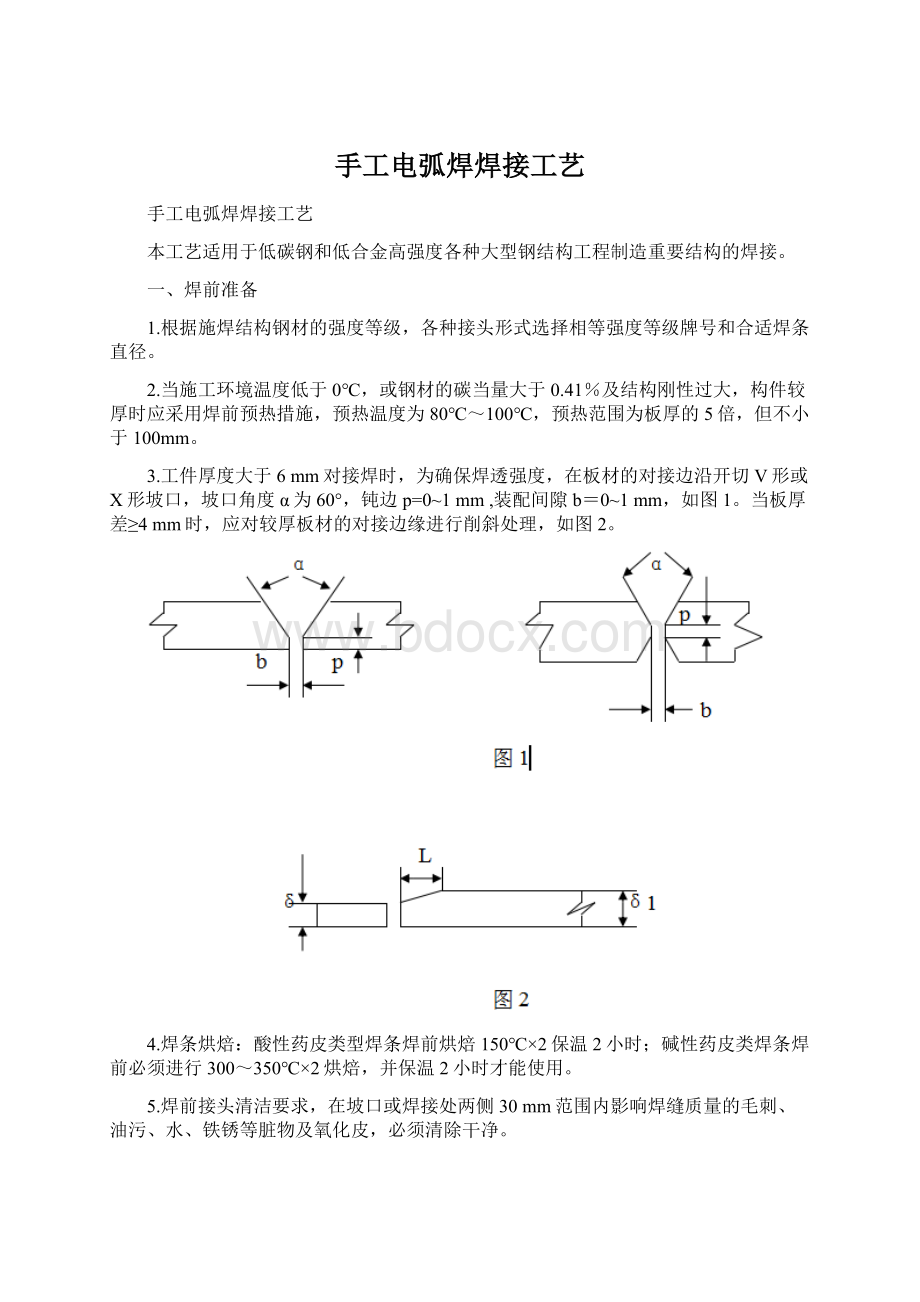

1.首先考虑母材强度等级与焊条等级相匹配和不同药皮类型焊条的使用特性。

2.考虑物件的工作条件,凡承受动载荷、高应力或形状复杂,刚性较大,应选用抗裂性能和冲击韧性号的低氢型焊条。

3.在满足使用性能和操作性能的前提下,应适当选用规格大效率高的铁粉焊条,以提高焊接生产效率。

三、焊接规范

1.应根据板厚选择焊条直径,确定焊接电流,如表。

板厚(mm)

焊条直径(mm)

焊接电流(A)

备注

3

2.5

80~90

不开口

8

3.2

110~150

开V形坡口

16

4.0

160~180

开X形坡口

20

180~200

开形坡口

该电流为平焊位置焊接,立、横、仰焊时焊接电流应降低10~15%;

>

16mm板厚焊接底层选φ3.2mm焊条,角焊焊接电流应比对接焊焊接电流稍大。

2.为使对接焊缝焊透,其底层焊接应选用比其他层焊接的焊条直径较小。

3.厚件焊接,应严格控制层间温度,各层焊缝不宜过宽,应考虑多道多层焊接。

4.对接焊缝正面焊接厚,反面使用碳气刨扣槽,并进行封底焊接。

四、焊接程序

1.焊接板缝:

有纵横交叉的焊缝,应先焊端接缝后焊边接缝。

2.焊缝较长时,应采用分中对称焊法或逐步退焊法。

3.结构上对接焊缝余角接焊缝同时存在时:

应先焊板的对接焊缝,后焊物架的对接焊缝,最后焊物架与板的角焊缝。

4.凡对称物件:

应从中央向首尾方向开始焊接并焊接左、右方向对称进行。

5.构件上平、立角焊同时存在时:

应先焊立角焊后焊平角焊,先焊短焊缝后焊长焊缝。

6.一切吊运“马”都应用低氢焊条,焊后必须及时打渣,认真检查焊脚尺寸要求及四周焊缝包角。

7.部件焊缝质量不好应在部件上进行返修处理合格,不得留在整体安装焊接时进行。

五、操作要点

1.焊接重要结构时,使用低氢焊条,必须经300~350℃2小时烘干,一次领用不超过4小时用量,并装在保温筒内,其他焊条也应放在焊条箱妥善保管。

2.根据焊条的直径和型号、焊接位置等调试焊接电流和选择极性。

3.在保证接头不致爆裂的前提下,根部焊道应可能薄。

4.多层焊接时,下一层焊开始前应将上层焊缝的药皮、飞溅等清除干净,多层焊每层焊缝厚度不超过3~4mm。

5.焊前工件有预热要求时,多层多道焊应尽量连续完成,保证层间温度部不低于最低预热温度。

6.多层焊起弧接头应相互错开30~40mm,“T”和“-”字缝交叉处50mm范围内不准起弧和熄弧。

7.低氢型焊条应采用短弧焊进行焊接,选择直流电源反极性接法。

六、焊缝质量要求

1.重要结构对接焊缝按各项设计技术要求进行一定数量的X光或超声波焊缝内部检查,并按设计规定级别评定。

2.外表焊缝检查:

所有结构焊缝全部进行检查,其焊缝外表质量要求:

①焊缝直线度:

任何部位在≤100mm内直线度应≤2mm。

②焊缝过渡光顺:

不能突变<

90°

过渡角度。

③焊缝高低差:

在长度25mm,其高低差应≤1.5mm。

④角焊缝K值公差:

当构件厚度≤1.5mm时,0.9K0≤K≤K0+1;

当构件厚度≤4mm时,0.9K0≤K≤K0+2(K0为设计焊脚尺寸)

⑤焊缝咬边:

当板厚≤6mm,d≤0.3mm,局部d≤0.5mm;

当板厚>

6mm,d≤0.3mm,局部d≤0.5mm

(d为咬边深度)

⑥焊缝不允许低于工件表面及裂缝,未熔合为缺陷存在。

⑦多道焊缝表面堆叠相交处下凹深度应≤1mm。

⑧全部焊接缺陷允许进行修补,修补后应打磨光顺。

⑨部件结构材质为铸钢件时,焊后必须经550℃退火处理,以消除应力。

3.焊接构件允许进行火工校正。

七、手工电弧焊运条方法

焊接过程中,焊条相对焊缝所做的各种动作的总称叫做运条。

运条包括沿焊条轴线的送进、沿焊缝轴线方向纵向移动和横向摆动三个动作。

各种位置的手弧焊操作技术要掌握好四个动作:

A焊条角度,B横摆动作,C稳弧动作,D根据各种焊接位置选用不同横向摆动方法。

(一)引弧

手工电弧焊的焊接过程是从引弧开始的,引弧方法有擦划法引弧和直击法引弧。

1.擦划法引弧是先将焊条前端对准焊件,然后将手腕扭转,使焊条在焊件表面轻微划一下,焊条提起2-4mm,即在空气中产生电弧,后将电弧长度保持在焊条直径允许的范围。

2.直击法引弧是将手腕下弯,焊条轻微碰一下焊件进行引弧。

(二)运条

电弧引燃后,迅速将焊条提起2—4毫米进行焊接,手工电弧焊操作是由沿焊接方向前进、沿焊缝横向摆动和向熔池方向送进焊条等三个基本动作组合而成,焊条沿轴线向熔池方向送进使焊条熔化后,能继续保持电弧的长度不变,因此要求焊条向熔池方向送进的速度与焊条熔化的速度相等。

如果焊条送进的速度小于焊条熔化的速度,则电弧的长度将逐渐增加,导致断弧;

如果焊条送进的速度太快,则电弧长度迅速缩短,焊条未端与焊件接触发生短路,同样会使电弧熄灭。

运条手法主要包括两种:

A.直线形运条法:

焊接时保持一定的电弧长度,沿焊接方向作不摆动的前移。

这样,电弧较稳定,能获得较大的熔深,但焊缝较窄。

B.画圆圈形运条法:

将焊条末端作连续圆圈形运动,并不断向前移动。

分正圈形和斜圈形两种。

正圈形运条法适用于焊接较厚焊件的平焊缝,优点是能使熔化金属有足够高的温度,使熔解在熔池中的氧、氮等气体有机会析出,同时便于熔渣上浮;

斜圈形运条法适用于平、仰位置的T形和对接横焊,特点是有利于控制熔化金属避免产生下淌现象,有助于焊缝成形。

1、运条操作的注意事项

1)引弧时采用敲击法对初学者较难掌握,一般容易发生电弧熄灭或造成短路现象,这是没有掌握好离开焊件时速度和保持一定距离的原因。

2)焊条的移动速度对焊缝质量、焊接生产率有很大的影响。

如果焊条移动速度太快,则电弧来不及熔化掉足够的焊条与母材金属,易产生未焊透或焊缝较窄;

若焊条移动速度太慢,则会使熔池温度过高,从而烧穿焊件,还引起焊瘤、焊道太宽、金属堆积、焊缝过高、外形不整齐等现象。

在焊接较薄焊件时容易焊穿。

故要求焊条的移动速度必须适当才能使焊缝均匀。

(三)接弧

由于受焊条长度的限制,不可能一根焊条焊完一条长焊缝,如果不能正确地使后焊的焊缝和先焊的焊缝均匀连接,则易产生接头处焊缝过高、脱节或不一致等缺陷。

接弧的操作方法是:

在焊缝的结尾(弧坑)稍前处(约10mm)引弧,引弧后电弧拉长一些,使接头处得到必要的预热,同时也可借此机会看清弧坑后即可向前进入正常焊接,焊接时应特别注意,起头和结尾要保持同样的高度和宽度。

(四)收弧

焊缝焊完时,熄灭电弧叫收弧,收弧时应把收尾处的弧坑填满,焊缝收尾时不允许有较深的弧坑存在,较深的弧坑使焊缝收尾处强度减弱并造成应力集中而产生裂缝,因此,焊缝的收尾不仅是熄弧还要填满弧坑。

收弧操作有以下几种方法:

1、焊条至焊缝终点时作圆圈运动,直到填满弧坑再拉断电弧,此法适用于厚板收尾;

2、焊条至焊缝终点时在弧坑上作数次反复熄弧、引弧,直到填满弧坑为止,此法适用于薄板和大电流焊接;

3、焊条至焊缝终点时停住,并且改变焊条角度回焊一小段。

八、几种位置焊接的操作要领

(一)平焊

1、开始时,倾斜角适当增大,当温度升高时倾斜角相应减少;

2、焊丝与焊炬的夹角保持在90°

左右;

3、焊丝始终浸在熔池内,并不断地搅拌熔池;

4、焊薄件时焊丝可作上下运动;

5、结束时,焊炬慢慢堤起,缩小尾部熔池;

6、焊条直线速度不要过慢,否则容易造成熔渣过厚,看不清熔池,难于操作。

(二)立焊

1、应采用能率较小的火焰进行焊接;

2、严格控制熔池温度,熔池面积不能太大,熔池深度也应小些。

焊接电流应较平焊小10—15%。

;

3、焊炬应沿焊接方向向上倾斜一定角度,一般与焊件保持60--80°

4、为控制熔池温度,焊炬随时作上下运动,使熔池有冷却的机会,保证熔池受热适当;

5、可用半圆弧形的横向摆动加挑弧(灭弧)的操作法。

(三)横焊

1、采用较小的火焰能率来控制熔池温度;

2、薄件采用左焊法。

但焊炬也应向上倾斜,使火焰气流直接朝向焊缝,利用气流的压力阻碍熔化金属从熔池流出;

3、焊接时,焊炬一般不作横向摆动,但焊较厚焊件时,可作小的斜环形运动。

(四)仰焊

1、采用能率较小的火焰进行焊接;

2、操作时应严格保证坡口两侧根部的熔合,严格掌握熔池的大小和温度,要使液态金属始终处于粘稠状态,以防下坠;

3、坡口角度应略大于平焊,以保证操作方便,要注意操作姿势,注意金属飞溅和跌落的液态金属烫伤;

4、焊接带坡口的仰焊焊缝的第一层时,焊条与坡口两侧成90°

角。

与焊接方向成70—80°

角,用最短弧做前后推拉的动作,熔池宜薄不宜厚,并确保与母材熔合良好。

熔池温度过高时可以抬弧,使温度稍微降低,焊接其余各层时,焊条横摆并在两侧做稳弧动作。

WelcomeTo

Download!

!

欢迎您的下载,资料仅供参考!