25立方米氮气储罐设计Word文件下载.docx

《25立方米氮气储罐设计Word文件下载.docx》由会员分享,可在线阅读,更多相关《25立方米氮气储罐设计Word文件下载.docx(49页珍藏版)》请在冰豆网上搜索。

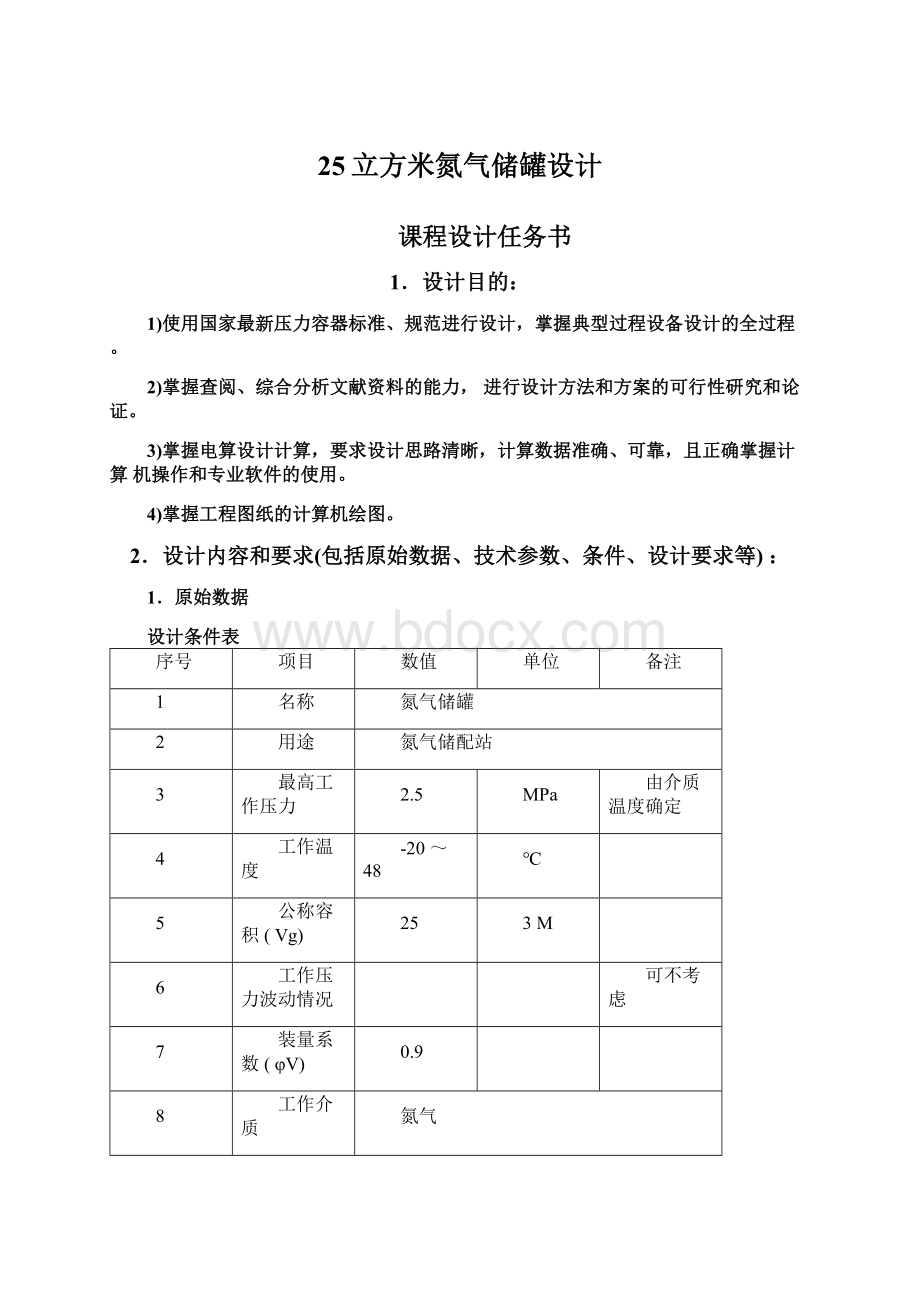

用途或名称

A

80

HG20592-1997

MFM

物料进管

B

HG/T21514-2005

物料出管

C

温度计接口

D

压力表接口

E

放气管口

F

安全阀接口

G

排污管

M1

450

人孔一

M2

人孔二

2.设计内容

1)设备工艺、结构设计;

2)设备强度计算与校核;

3)技术条件编制;

4)绘制设备总装配图;

5)编制设计说明书。

3.设计工作任务及工作量的要求〔包括课程设计计算说明书(论文)、图纸、实物样品等〕:

1)设计说明书:

主要内容包括:

封面、设计任务书、目录、设计方案的分析和拟定、各部分结构尺寸的设计计算和确定、设计总结、参考文献等;

2)总装配图设计图纸应遵循国家机械制图标准和化工设备图样技术要求有关规定,图面布置要合理,结构表达要清楚、正确,图面要整洁,文字书写采用仿宋体、内容要详尽,图纸采用计算机绘制。

4.主要参考文献:

[1]国家质量技术监督局,GB150-1998《钢制压力容器》,中国标准出版社,1998

[2]国家质量技术监督局,《压力容器安全技术监察规程》,中国劳动社会保障出版社,1999

[3]全国化工设备设计技术中心站,《化工设备图样技术要求》,2000,11

[4]郑津洋、董其伍、桑芝富,《过程设备设计》,化学工业出版社,2001

[5]黄振仁、魏新利,《过程装备成套技术设计指南》,化学工业出版社,2002

[6]国家医药管理局上海医药设计院,《化工工艺设计手册》,化学工业出版社,1996

[7]蔡纪宁主编,《化工设备机械基础课程设计指导书》,化学工业出版社,2003年

5.设计成果形式及要求:

1)完成课程设计说明书一份;

2)草图一张(A1图纸一张)

3)总装配图一张(A1图纸一张);

系主任审查意见:

签字:

年月日

本设计是针对《过程设备设计》这门课程所安排的一次课程设计,是对这门课程的一次总结,要综合运用所学的知识并查阅相关书籍完成设计。

本设计的物料为氮气,它是一种无色无味气体。

氮气作为一种重要的化工原料,应用广泛于氨氮的生产制造。

分子式N,密度1.25g/L,熔点63K,沸点75K,临界温度126K。

氮气通常不易燃烧且不支持燃烧。

化学性质很稳定,常温下很难跟其他物质发生反应,但在高温、高能量条件下可与某些物质发生化学变化,用来制取对人类有用的新物质。

设计基本思路:

本设计综合考虑环境条件、介质的理化性质等因素,结合给定的工艺参数,按容器的选材、壁厚计算、强度核算、附件选择、焊缝标准的设计顺序,分别对储罐的筒体、封头、接管、管法兰、人孔接管、人孔接管补强、液位计、鞍座、焊接形式进行了设计和选择。

设备的选择大都有相应的执行标准,设计时可以直接选用符合设计条件的标准设备零部件,也有一些设备没有相应标准,则选择合适的非标设备。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

1.工艺设计-1-

1.1.存储量-1-

1.2.设备的选型及轮廓尺寸.-1-

2.筒体及封头设计-2-

2.1.筒体材料设计.-2-

2.2.圆筒设计.-2-

2.3.封头厚度.-2-

3.接管、法兰、垫片和螺栓的选择-3-

3.1.接管和法兰.-3-

3.2.垫片的选择.-5-

3.3.螺栓(螺柱)的选择.-6-

4.人孔的设计-7-

4.1.人孔的选取.-7-

4.2.人孔补强圈设计:

.-8-

5.容器支座-11-

5.1.制作所承受最大载荷.-11-

5.2.鞍座选择.-11-

5.3.支座的位置.-12-

5.4.焊接机构设计.-12-

6.附件选择-14-

7.整体布局-15-

8.强度校核-16-

结束语-30-

参考文献-31-

1.工艺设计

1.1.存储量

盛装氮气的压力容器设计存储量

W=φVρt

式中:

W

存储量,t;

Φ

装量系数;

V

压力容器容积;

ρt设计温度下的饱和溶液的密度,t/m3

已知压力容器的工作温度是-20~48℃,取设计温度为50℃,设计压力Pc=2.5MPa

由气体状态方程:

PV=nRT得PM=ρRT

查得,标准状况下氮气的密度ρ0=1.251kg/m3

设计温度下的密度ρ=ρ0Pc/P0T0/T=26.094kg/m3

根据设计条件W=φVρt=0.9×

25×

26.874=604.665kg

1.2.设备的选型及轮廓尺寸

粗略计算内径:

23

Di2L=25m34

取L/D=4,得Di=1996mm圆整为2000mm根据氮气的性质及设计条件,选用卧式椭圆形封头容器。

就力学性能而言,半球形封头效果较好,但是冲压工艺较难,不易成型。

根据JB/T4737-1995选用EHA椭圆形封头

公称直径

DN/mm

曲面高度

h1/mm

直边高度

h2/mm

内表面积

A/m2

容积

V/m3

2000

500

50

4.6501

1.2043

图1-1椭圆形封头

压力容器体积V=2V封头+πDi2L=25m3

4i

得L=7190mm圆整得L=7600mm

V实=2V封头+Di2L=21.2043+227.6=26.285m3

4i4

V实—V

实100%=5.1%>

5%符合设计要求

V

综上所述,筒体的公称直径为Di=2000mm,长度L=7600mm。

2.筒体及封头设计

2.1.筒体材料设计

设计压力Pc2.5MPa,工作温度-20~48℃

根据GB6654选用16MnR热轧钢

2.2.圆筒设计

材料许用应力表得16MnR的t=163MPa(16~36mm)

由《钢制压力容器的焊接接头系数值》表,选择双面焊对接接头无损检测

比例为100%,所以=1.00

PcDi

2[]tPc=14.8mm

取腐蚀裕度C22mm,负偏差C10.30mm

设计厚度dC214.8216.8mm

名义厚度ndC1圆整18mm根据《钢材标准规格》GB709-88,得:

名义厚度为18mm检查:

n18mm,t没有变化,故取名义厚度18mm合适

2.3.封头厚度

标准椭圆形封头形状系数k=1

取腐蚀裕量C22mm,负偏差C10.30mm

设计厚度dC217.06mm

名义厚度ndC1圆整18mm

据JB/T4737-1995知,n=18mm

检查:

n18mm,t没有变化,故取名义厚度18mm合适

3.接管、法兰、垫片和螺栓的选择

3.1.接管和法兰

氮气储罐应设置排污口,物料进口,物料出口,人孔,温度计口,压力表口,安全阀口,放空口。

法兰公称压力取Pt2.5MPa故取PN4.0MPa

根据《压力容器与化工设备实用手册》PN4.0MPaa时,可选接管公称通径DN=80mm。

根据设计压力PN=2.5MPa,查HG/T20592-97《钢制管法兰》表4-4,选用PN=2.5MPa带颈平焊法兰(SO),由介质特性和使用工况,查密封面型式的选用,表3.0.2。

选择密封面型式为凹凸面(MFM),压力等级为1.0~4.0MPa,接管法兰材料选用16MnR。

根据各接管公称通径,查表4-4得各法兰的尺寸。

图3-1带颈平焊钢制管法兰

表3-1法兰尺寸

序号

公称通径

DN

钢管外径

连接尺寸

法兰厚度

法兰高度

H

法兰颈

法兰内径

B1

坡口宽度

b

法兰理论质量

kg

法兰外径

螺栓孔中心圆直径

K

螺栓孔直径L

螺栓孔数量n

螺栓

Th

B系列

物料进管

89

200

160

18

M16

24

40

118

91

4.86

物料出管

温度计口

32

105

75

14

M12

16

26

45

1.03

压力表口

放气管

安全阀口

排污管

接管外径的选用以B国内沿用系列(公制管)为准,对于公称压力0.25≤

PN≤25MPa的接管,查《压力容器与化工设备实用手册》普通无缝钢管,选材料为16MnR。

对应的管子尺寸如下如表:

表3-2管子尺寸

管子外径

数量

管口伸

出量

管子壁厚

伸长量质量(kg)

150

1.26

温度计管

0.244

压力表管

放气管

安全阀管

3.2.垫片的选择

查《钢制管法兰、垫片、紧固件》,表4.0.2-3凹凸面法兰用MFM型垫片尺寸,根据设计压力为Pc=1.9184MPa,采用金属包覆垫片,选择法兰的密封面均采用MFM(凹凸面密封)。

金属材料为纯铝板L3,标准为GB/T3880,最高工作温度200℃,最大硬度40HB。

填充材料为非石棉纤维橡胶板,代号为NAS,最高工作温度为290℃。

得对应垫片尺寸如表:

图3-2凹凸面型垫片

表3-3垫片尺寸

DN(mm)

内径

D1(mm)

外径

D2(mm)

厚度δ(mm)

61.5

82

120

142

45.5

61

3.3.螺栓(螺柱)的选择

根据密封所需压紧力大小计算螺栓载荷,选择合适的螺柱材料。

计算螺栓直径与个数,按螺纹和螺栓标准确定螺栓尺寸。

选择螺栓材料为Q345。

查《钢制管法兰、垫片、紧固件》中表5.0..07-9和附录中标A.0.1,得螺柱的长度和平垫圈尺寸:

图3-5螺母

表3-4螺栓及垫圈尺寸

螺纹

螺柱长

紧固件用平垫圈

mm

d1

d2

h

13

85

17

30

100

4.人孔的设计

4.1.人孔的选取

查《压力容器与化工设备实用手册》,因筒体长度7600mm>

6000m,m需开两个人孔,可选回转盖带颈对焊法兰人孔。

由使用地为太原市室外,确定人孔的公称直径DN=450m,m以方便工作人员

的进入检修。

配套法兰与上面的法兰类型相同,根据HG/T21518-2005《回转盖

带颈对焊法兰人孔》,查表3-1,由PN=2.5MPa选用凹凸面的密封形式MFM,采用8.8级35CrMoA等长双头螺柱连接。

其明细尺寸见下图:

图4-1回转盖带颈对焊法兰人孔

表4-1人孔尺寸表

P

公称

公斤

直径

D1

≈H

H1

H2

b1

δ

螺母个数

螺栓规格

总质量

/cm2

/mm

个数

/kg

685

610

378

270

132

52

M36205

324

4.2.

人孔补强圈设计:

图4-2补强圈

4.2.1.设计方法判别

按HG/T21518-2005,选用回转盖带颈对焊法兰人孔,设:

厚度附加量C=2mm

开孔直径D=Di+2C=450+4=504mm

则DDi3=2000/3=667mm故可以采用等面积法进行开孔补强计算。

接管材料选用16MnR钢,其许用应力[]t163MPa根据GB150-1998中,Ad2et(1fr)其中:

壳体开孔处的计算厚度15.45mm接管的有效厚度etntc1c218216

r

fr[]rnr1631

强度削弱系数[]163

则A45415.457014.3mm2

4.2.2.补强范围

4.2.2.1.补强有效宽度B的确定:

按GB150中有:

B12d2454908mm

B2d2n2nt454218214518mm

Bmax(B1,B2)908mm

4.2.2.2.有效高度的确定

外侧有效高度h1的确定

根据GB150-1998中式8-9,得:

h1'

dnt4541479.725mm

h1接管实际外伸高度H1300mm

h1min(h1'

h2'

'

)79.725mm

内侧有效高度h2的确定

h2dnt4541890.4

h2'

0h2min(h2'

h2'

)0

4.2.2.3.有效补强面积

根据GB150中式8-10~式8-13,Ae=A1+A2+A3分别计算如下:

4.2.2.3.1.筒体多余面积A1

A1(Bd)(e)2et(e)(1fr)(908-454)(16-15.45)249.7mm2

4.2.2.3.1.1.管的多余面积

接管厚度:

Pcdi

2tnPc

2.5450

217012.5

3.33mm

A22h1(ett)fr2h2(etC2)fr279.72(123.478)1382.3448mm2

4.2.2.3.1.2.焊缝金属截面积焊角取6.0mm

122

A36236mm

4.2.2.3.2.补强面积

Ae=A1+A2+A3=249.7+1382.3488+36=1668.05mm2

因为Ae<

A=4772.88mm2,所以开孔需另行补强

A4=A–Ae=7014.3-1668.05=5346.25mm2

4.2.2.3.3.补强圈设计

根据DN450取补强圈外径D'

760mm。

因为B>

D'

,所以在有效补强范围。

补强圈内径d'

760482278mm

4.2.2.3.4.补强圈厚度:

t'

'

=A4/(Dd)=19.23mm圆整取名义厚度为22mm

根据GB-150,JB/T4736-2002,补强圈焊接形式——D型,D1=d0+(6~

12)。

图4-3补强圈

表4-2补强圈补强及附件的选择

接管公称直径DN/mm

外径D2

内径D1

厚度e(1.5n)

重量(Kg)

760

482

36.3

5.1.制作所承受最大载荷

5.容器支座

mm12m2m3m4m5

其中m1为筒体质量m16807.9kgm2为封头质量m2650.06kgm3为全部法兰及附件质量m379.648kg

m4人孔质量m4265kg

m5水压试验时水重m5V实际水26280kg

则m6807.92650.0679.6482652628034467.668kg

总载荷Qmg34467.6689.79684337674N338kN

11

每个鞍座的重量Q'

Q338kN169kN

22

5.2.鞍座选择

由《容器支座》JB/T4712.1-2007Dg2000mmQ169kN

图5-1鞍式支座

表5-1鞍座的结构尺寸

标记:

JB/T4712.1-2007支座A2000—F

JB/T4712.1-2007支座A2000—S

5.3.支座的位置

因为鞍座位置的要求为A≤0.2L=1520mm,并尽量使A≤0.5R0,综合考虑选择A=509mm.

5.4.焊接机构设计

5.4.1.焊接接头设计

5.4.1.1.筒体、封头与筒体的焊接形式

由于筒体、封头与筒体焊接为A类、B类,所以才用对接接头

对接接头特点:

受热均匀、受力对称、便于无损检测,焊接质量容易得到保证。

5.4.1.2.管材与筒体、封头焊接

采用带补强圈的角焊接

5.4.1.3.管材与法兰相连接

采用无补强圈的角焊接

5.4.2.坡口形式

5.4.2.1.筒体、筒体与封头采用双V形坡口

5.4.2.2.接管与筒体

5.4.2.3.接管与法兰

5.4.2.4.焊条的选择

表5-1焊条型号及牌号(JB/T4709-2007)

接头母材

焊条型号

焊条牌号

16MnR+16MnR

E5016

J506

6.附件选择

安全阀的选择

由操作压力决定安全阀的公称压力,由操作温度决定安全阀的使用温度范围,所以由本设计的温度、压力、介质等基本参数选用弹簧封闭式安全阀CA41H-25.

安全阀计算

计算数据名称

代号

计算公式

计算结果

进口管内径

d

已知

207

气体进口流速

v

设定

15

m/s

气体密度

p

查表

11.46

kg/m

压力容器安全泄放量

Ws

-32

Ws=2.83x10-3pvd2

20845.05297

kg/h

安全阀出口侧压力(绝压)

Po

0.1

安全阀整定压力

Ps

安全阀排放压力(绝压)

Pd

Ps=1.1Ps+0.1

1.2

气体绝热系数

k

1.4

气体特征系数

356

气体摩尔质量

M

28.02

kg/mol

气体温度

T

已知(T=t+273)

298

气体在操作温度压力下压缩系数

Z

查图

气体临界条件判定

Po/Pd

0.083333333

[2/(k+1)]k/(k-1)

0.528281788

Po/Pd<

=[2/(k+1)]k/(k-1)

采用全启式安全阀

排放系数

选定

0.65

安全阀最小排气截面积

A=Ws/[7.6x10-2CKPd(M/Z

3221.208799

2mm

/T)1/2]

安全阀最小流通直径

1/2

d1=(4A/∏)1/2

64.05818214

选用安全阀喉径

do

125

安全阀阀座口径(公称直径)