路堑高边坡光面爆破及控制爆破方案Word文档格式.docx

《路堑高边坡光面爆破及控制爆破方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《路堑高边坡光面爆破及控制爆破方案Word文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

当D=115mm时,取W1=4.0~4.5(m)

③孔距a和排距b

孔距a一般按下式求得:

a=mW1

式中:

对垂直孔m=0.7~1.0

对倾斜孔m=1.0~1.4

排距b是指多排孔爆破时,相邻两排深孔之间的中心距离,实质是第一排以后各排孔的底板抵抗线值。

即b=W1

本工地为弃方,可不考虑破碎块度的均匀性和级配要求,同时对最大粒径可以适当放宽,故大块可以控制在1.0m以内,其孔、排距确定如下:

当D=100mm时,取a=3.0~3.5(m),b=3.0~3.5(m)

当D=115mm时,取a=3.5~4.0(m),b=30~3.5(m)

④超钻深度

超孔深度是控制底板超欠挖,保证底板平整的主要手段,在多台阶施工中,应通过上层平台、超钻情况,合理确定底层平台

值。

本工地根据台阶高度,取:

当H≤10时,取h=1.0~1.2m,当10<H≤20时,取

=1.5~2.0m。

⑤堵塞长度L

堵塞长度一般不小于地盘抵抗线的0.75倍,或取20~40倍孔径,不小于20的孔径。

本工地根据两者相结合,堵塞长度大小取

当D=100mm时,取L=2.5~3m

当D=115mm时,取L=3~3.5m

3.1.3光面爆破和预裂爆破的参数分析

(1)光面爆破和预裂爆破的设计原则

①采用D100型三脚架潜孔钻机钻孔,钻孔直径D=100mm。

②根据岩石性质和地质条件,取孔距a=(1.0~1.2)m。

③对于开挖深度较大的边坡,应采用2~3个台阶,深孔加预裂(或光爆)施工时,最大钻孔深度L≤18m。

④边坡坡度可适当进行调整,为了有利于钻孔,边坡设计坡度范围为1:

0.3~1:

0.75。

边坡平台宽度过小处应进行调整,边坡平台宽度应大于2.5m。

(2)光面和预裂爆破参数分析

①钻孔直径D的选择

光面和预裂爆破的钻孔孔径的确定是一项十分重要的工作,选择合理与否,直接关系着光面和预裂爆破效果、成本和质量。

孔径大小的决定孔距大小的依据,应综合考虑岩石的性质、机械配备及工程要求等因素合理选择,通常取D=100mm。

台阶高度应视实际边坡情况、石方施工方法的不同进行选择,以主体石方施工台阶为准。

③孔距a的确定

炮孔孔距是光面和预裂爆破的重要参数,是爆破成败及边坡质量好坏的关键。

选择合理的孔距,目的是在现有的岩石条件,装药方法起爆情况下,使边坡大道稳定平整、光滑和美观的效果,使预裂面最终形成有一定宽度的贯通裂缝。

一般取a=(7~12)D,本工程取a=(1.0~1.2)m。

④线装药密度的选择

线装药密度是光面和预裂爆破的最关键因素,合理的线装药密度不仅可以保证预裂缝的贯通,而且使边坡达到稳定、平整、光滑美观的要求。

药量太大会损坏边坡壁面,孔壁破裂;

太小光面岩层较大,预裂面无法贯通,造成光面和预裂爆破的失败。

i)光面爆破

根据工程具体情况,结合以往的经验,q光可按下式计算:

q光=k光·

a光·

W光

q光-----光面爆破线装药密度(Kg/m);

k光-----光面爆破单位用药量(g/m3);

取k光=(75~90);

a光-----光面爆破孔距(m);

W光-----光爆层厚(m)。

本设计取q光=(180~250)(g/m)

ii)预裂爆破

q裂=k裂·

a裂

k裂――预裂爆破单位用药量(g/m3);

a裂――预裂爆破孔距(m);

一般取q裂=(350~500)g/m

本设计取q裂=(450~500)g/m

⑤不耦合系数E

本工程中采用的药卷d=32mm乳化炸药,钻孔直径D=100mm。

根据下列公式:

E=D/d

E=3.12

3.2孔深、光面和预裂爆破的药量计算

3.2.1孔深爆破药量计算

单排孔或多排孔的第一排炮的药量计算公式:

Q=q·

a·

W1·

H

多排孔第二排以后炮孔药量计算公式:

Q=k·

q·

b·

Q――孔深爆破单位装药量(Kg);

q――单位用药量(Kg/m3);

a――孔深爆破孔距(m)

b――孔深爆破排距(m)

W1――孔深爆破底板抵抗线(m)

H――孔深爆破台阶高度(m)

k――受岩石夹制增大的系数,一般取k=(1.1~1.2)。

3.2.2光面爆破药量计算

Q光=q裂l+Q加

Q光――光面爆破单孔装药量(Kg);

q裂――光面爆破线装药密度(Kg/m);

l――光面爆破孔深(m);

Q加――光面爆破底部增加药量,取=Q加(2~3)q裂。

3.2.3预裂爆破单孔装药量计算

Q光――预裂爆破单孔装药量(Kg);

q裂――预裂爆破线装药密度(Kg/m);

l――孔深(m);

Q加――预裂爆破炮孔底部增加药量,取=Q加(5~8)q裂。

3.2.4预裂(光面)爆破炮孔堵塞长度

实践证明,孔口的堵塞长度对水平预裂的效果有一定的影响,堵塞长度过短,则爆破是空气逸出,不易形成预裂缝或预裂缝宽度不够;

堵塞长度过长,则在孔口附近部位易残留水平炮孔。

根据爆破的经验公式计算:

(1~1.2)a

L1――孔口堵塞长度;

a――炮孔孔距;

4、孔深、光面和预裂爆破施工工艺

4.1施工准备

(1)钻机平台修建

钻机平台是钻机作业的场地,在钻机位移和架设过程中,保证钻机精度和作业安全是相当重要的工作,钻机平台技术要求是相对平整,保证钻机自由移动,其宽度:

三脚架钻机不小于2.0m,自行式钻机不小于6.0m。

(2)边坡测量放线

路堑边坡测量放线工作,不允许出现任何错误,否则准会造成巨大损失。

边坡定位线加宽会增大石方开挖量,偏窄会造成路基面宽度达不到设计标准,因此必须保证边坡的准确性,边坡测量一般分量测进行,第一次为了修建平台,第二次为了钻孔定位。

(3)便道修建

施工便道是石方施工的运输道路,应根据实际情况进行修建。

其原则是便于和开挖台阶相联接,工程量少,宽度能保证挖、运机械的运行任务。

4.2钻孔

(1)布孔

深孔、光面和预裂综合爆破的布孔方式

单壁路堑旁山开挖段,采用纵向台阶布孔,钻孔排向均平行于边坡。

对于双壁石方路堑,两端采用横向台阶布孔。

(2)钻孔

边坡光爆(或预裂)孔可采用三脚架潜孔钻机进行钻凿,钻孔必须按设计位置、方向和角度进行作业,以保证爆破效果和安全。

钻孔完成后,应吹尽孔内残渣,并作好炮孔保护工作,防止雨水流入孔内。

其他钻孔可采取自行式钻机钻凿。

(3)钻孔排水

当孔内有水时应作好排水工作,排水是保证爆破效果的一项重要措施,排水可用Φ50胶管进行孔内吹水。

4.3装药结构

主炮孔采用集中装药结构和不耦合装药。

边坡预裂孔采用不耦合装药,药卷绑扎在导火索上。

间装药结构图。

预裂(光爆)孔不同孔深的装药结构表,见附表2、3。

4.4堵塞

堵塞材料,使用粘土和砂加粘土,严禁用石块堵塞。

为保证堵塞质量,每填入0.3m时用木棍或竹竿捣实一次,做到逐层捣实。

堵塞长度必须满足L2≥30D。

5.5起爆网路

主炮孔为导爆管毫秒雷管,边坡孔为导爆索接力传递,采用复式交叉网络,导爆索下到孔底,主炮孔下部雷管反向安置在底部,避免瞎炮和残留药。

起爆网路联接示意见下图。

图:

炮孔装药结构与起炮网路示意图

5、控制爆破药方案

局部挖深5.0m以内的工点,采用浅孔爆破实施开挖;

挖深5m以上路堑主体石方,采用孔内非电毫秒微差深孔松动爆破,分次施爆,以减小震动,控制飞石。

临空面均设置在背向或侧向铁路、民房的方向,同时加用柔性炮被覆盖,弱化爆破飞石的影响。

5.1爆破参数及单孔装药结构布置

炸药:

初步选取乳化炸药和铵油站药,根据钻孔情况及孔内含水量大小进行调整,如孔内无水或较少水,在装药前吹孔后可使用铵油炸药或下部2m采用乳化炸药,上部采用铵油炸药,线密度4.5Kg/m。

雷管:

爆破孔内雷管乃采用非毫秒雷管,为了保证安全,孔内各段非电毫秒雷管限制在15段以内,逐排微差起爆的网络,微差时间取Δt=50~100ms。

这样既可以减小一次起爆药量达到降震的目的,同时,每一排先爆孔又能为后排空提供较理想的临空面,避免群炮作用引起上冲。

群炮梯段划分:

根据边坡挖深的情况,拟分上下多个梯段开槽,每个爆破梯段12m左右,先根据爆破梯段内地形条件,分多个临空进行上梯段拉槽爆破,先进行上梯段施工爆破,上梯段爆破施工完成后,分两个工作面进行下层爆破梯段爆破施工。

炮孔布置:

炮孔采用Φ76mm直径,采用潜孔钻垂直成孔,布孔孔距2.5m,排距2.0m,采用矩形方格布孔,钻孔深度0.5~0.8m。

爆破防护:

在主爆孔孔底均加设直径Φ60mm长30mm的柔性垫层,垫层材料采用竹筒或PVC管材制作,这样可以避免炸轰波直接冲击岩体,降低峰值压力,从而达到降震的目的。

当孔深小于8.0m时,每段每排起爆3个孔;

当孔深大于10m时,每段每排起爆2个孔。

故最大单响起爆药量为50Kg以内,加之上述的减震措施,所以更容易做到安全减震。

6、爆破工艺流程及要点

6.1工艺流程

图工艺流程图

6.2操作要点

6.2.1场地平整。

深孔预裂爆破施工前,应将钻孔地点的覆盖层或以爆酥松层碴清出岩石面,如有突出的岩块,应小炮炸除,然后用推土机或人工将地面整平,是钻孔作业线上形成一条比较平坦的操作场地,以保证钻机能安全自如的移动及按设计钻孔方向钻孔。

6.2.2布孔测量。

根据设计要求放出预裂轮廓线,按照爆破设计的孔距放出孔位,并予以编号,逐孔写明孔深、倾斜角度、孔径大小。

6.2.3钻孔。

钻孔施工是孔深预裂爆破的关键工序,它的好坏决定预裂壁面的优劣。

所以开钻前应认真全面技术交底,钻孔时必须仔细地按着孔位进行钻孔,严防多钻、漏钻及错钻,对孔径的质量要求是:

在正常条件下,眼孔的开口的平面位置不得超过孔径的2/3,且不得大于10m。

每米孔深的钻进偏差不得超过2cm,眼孔深度误差不得超过±

15cm。

钻进过程中,应经常测量钻孔的倾斜度。

对钻孔过程中变化等情况,由专人做好记录,成孔后用草团堵住孔口,防治地面岩粉和石块落入或随雨水流入孔内堵塞孔眼。

6.2.4“药串”加工。

深孔预裂爆破药包采用“药串”式结构,一般在爆破现场进行加工。

加工方法是:

将直径Ф32mm乳化炸药药卷切成质量符合设计要求的药块(一般为75g、100g、125g和150g四中规格),然后用有伸缩性且具有柔性的耐磨的塑料袋进行放水处理,在按照设计的线装药密度,用塑料绑扎带均匀的绑扎在导爆索上,由导爆索引爆所有的药包。

6.2.5装药。

用于深孔爆破的主炮孔采用集中连续不耦合装药,将药卷捆绑到劈好的竹片上,固定药卷,然后先在主炮孔底部放入Ф60mm长30mm的柔性垫层后,再将捆绑的药卷顺次装入炮孔,竹片不够长时,随装随接,以保证药卷能装到底部。

加工好用于光面爆破的“药串”用同种方法固定,然后直接顺次装入炮孔,直达炮孔底部,确保预裂缝的设计深度。

光面爆破

7、爆破安全

7.1爆破安全设计

7.1.1爆破安全震动检算

(1)按照爆破安全规程,爆破地震控制以地面质点震动速度为安全依据:

V=K(3√Q/R)a

V-面质点振速(cm/s)

Q-一次起爆的最大炸药量(Kg)

K-地质条件有关系数

a-地震波衰减系数;

R-建筑物距爆破中心距离(m)。

本工程取值:

K=150;

a=1.5

(2)国家安全标准

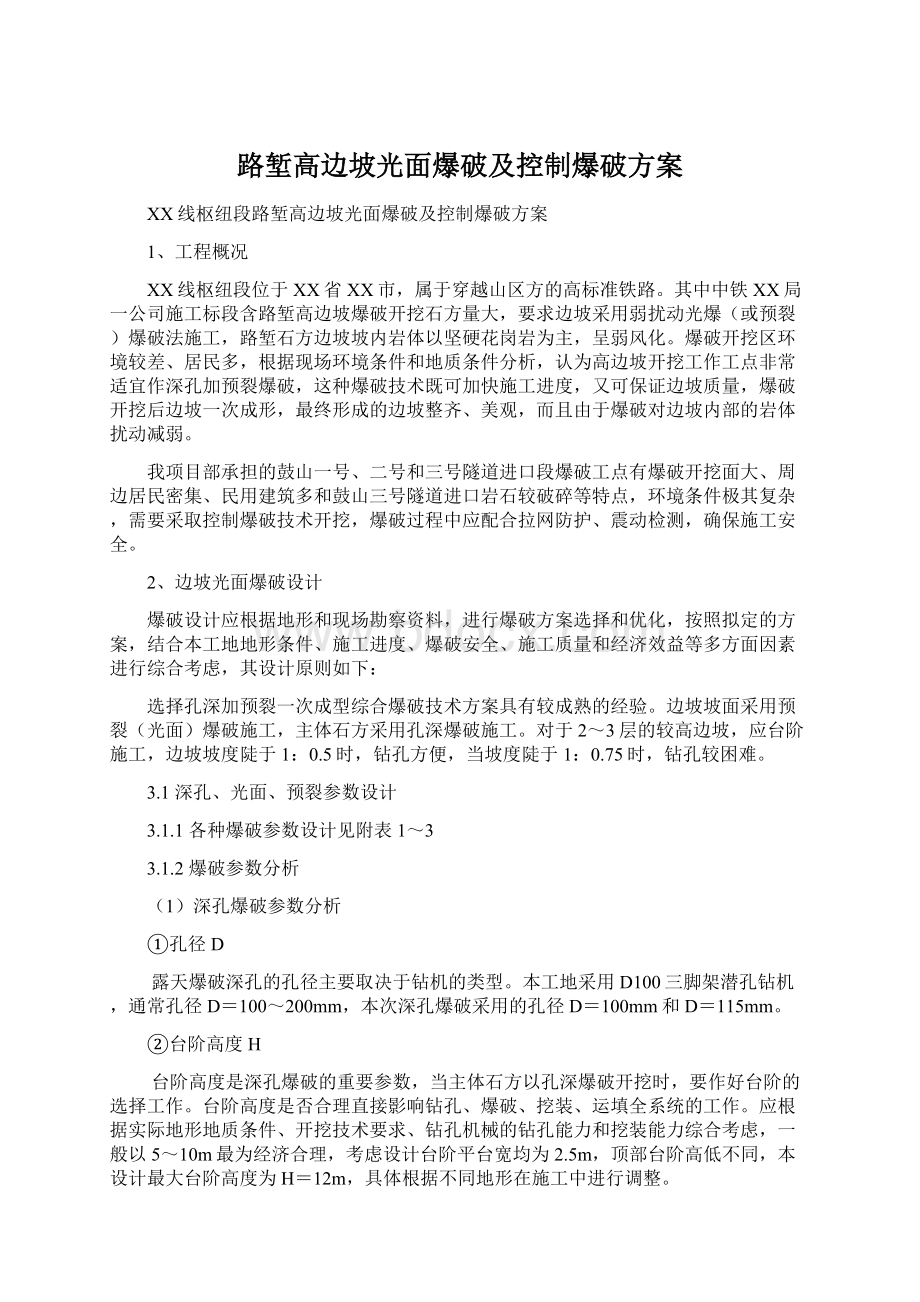

一般建筑物和构筑物的爆破地震安全性应满足安全震动速度的要求,主要类型的建(构)物地面质点安全震动速度及主振频率规定如下:

表5-1爆破震动安全允许标准表

序号

保护对象类别

安全允许振动速度cm/m

<10Hz

(10~50)Hz

(50~100)Hz

1

土窑洞、土坯房、毛石房屋

0.5~1.0

0.7~1.2

11.~1.5

2

一般砖房、非抗震的大型砌块建筑物

2.0~2.5

2.3~2.8

2.7~3.0

3

钢筋混凝土框架房屋

3.0~4.0

3.5~4.5

4.2~5.0

4

一般古建筑物与古迹

0.1~0.3

0.2~0.4

0.3~0.5

5

水工隧道

7~15

6

交通隧道

10~20

7

矿山巷道

15~30

8

水电站及发电厂控制室设备

0.5

9

新浇大体积混凝土

龄期:

初凝~3天

3~7天

7~28天

2.0~3.0

3.0~7.0

7.0~12

注1.表列频率为主振频率,系指最大振幅所对应波的坡内率。

注2.频率范围可根据类似工程或现场实测波形选取,选取频率时也可参考下列数据;

硐室爆破<20Hz;

深孔爆破10~60Hz;

浅孔爆破40~100Hz。

A.选取建筑物安全允许偏振速度,应综合考虑建筑物的重要性、建筑质量、新旧程度、自振频率、地基条件等因素。

B.省级以上(含省级)重点保护古建筑与古迹的安全允许振速,应经专家论证选取,并报相应的部门批准。

C.选取隧道、巷道安全允许振速时,应综合考虑构筑物的重要性、围岩状况、断面大小、埋深、源爆方向、地震震动频率等因素。

D.非挡水新浇大体积混凝土的安全允许振速,可按本表给出的上限值选取。

7.1.2飞石安全距离检算

本工程爆破采用松动爆破,验算公式:

Rf=20n2W

式中取kf=1.5;

n=0.7;

W=15m

得到最小安全距离R=147m。

爆破时警戒距离为300m。

7.2安全与防护

7.2.1组织机构

组织机构-成立爆破指挥部,对施工及爆破作业统一管理和领导,并有专人负责技术和安全。

指挥部负责爆破安全的全面管理与指挥工作,协调各施工队伍的关系。

成员包括:

指挥长,爆破技术组长,施工组长,安全保卫组长。

7.2.2安全措施

(1)爆破设计必须用公安部发放的爆破安全技术作业证人员进行,所有参加爆破作业人员必须经过专门培训,持有公安部门发放的爆破员作业证,方可持证上岗。

(2)起爆信号分三次,由总指挥下达。

第一次信号,预警信号:

在装药、堵塞工作完成后,起爆前30分钟发出,该信号发出后,警戒范围内开始清场工作。

第二次信号,起爆信号:

起爆信号在确认人员、设备等安全撤离危险区,所有警戒人员到位,具备安全起爆条件时发出。

起爆信号发出后,准许负责起爆的人员起爆。

第三次信号,解除信号:

安全时间(15分钟)过后,检查人员进入警戒范围检查、确认安全后,方可发出解除警戒信号,在此之前,岗哨不得离岗,不准非检查人员进入警戒范围。

(3)各类信号均应使爆破危险区及附近人员能清除的听到。

(4)其他未尽事宜均按国标“爆破安全规程”办理。

8、超声波损伤测试

试验目的:

通过爆破前后超声波对比判断岩体受爆破影响的损伤程度

试验内容:

爆前试验-爆破前分别在边坡光爆孔内各检测3个剖面测点参数;

光面爆破后试验-光面爆破后在垂直坡面方向钻孔,孔深5~8m、孔径89mm、孔数4个,采用超声波测试4个剖面测点参数。

普通爆破后试验-普通爆破后在爆区边缘预留的炮孔内进行超声波检测,检测3个剖面测点参数;

试验参数分析:

对比爆破前后波速变化情况、分析爆破前后波形变异情况、对比发射和接收波的波幅变化。

根据以上综合分析判断坡内岩体受爆破影响的损伤程度。

需要准备的爆破器材和工具

32小卷乳化炸药、铵油炸药,

导爆索雷管15个段

竹片10000米

钻机3台,铁锹、胶布、剪刀、炮棍、高能起爆器等。

孔深爆破参数表

类型

孔径D(mm)

抵抗线W

孔深L(m)

孔距a(m)

排距b(m)

装药结构

单耗K(Kg/m3)

主炮孔

89

2.4

按梯段

2.8

2.6

单/双

0.4~0.5

100

3.0

3.5

缓冲孔

0.3~0.4

光爆孔

1.0

线性

0.3/m

预裂孔

1.1

0.4~0.5/m

预裂孔不同孔深装药结构表(1.2m孔距)

孔深

()

导爆索长()

底部装药

第二加强段

正常装药段

上部装药段

堵塞

长度L1(m)

线密度(m)

药量

Q(Kg)

长度

L1(m)

线密度

q(kg/m)

Q(kg)

9~10

11.5

1.5

1.6

2.0

0.6

1.2

0.4

0.8

0.1

0.3

10~11

12.5

11~12

13.5

12~13

14.5

1.8

4.0

13~14

15.5

14~15

16.5

15~16

17.5

3.6

5.0

16~17

18.5

17~18

19.5

18~19

20.5

6.0

19~20

21.5

20~21

22.5

0.7

光爆孔不同孔深装药结构表

0.9