8102工作面抽采设计文档格式.docx

《8102工作面抽采设计文档格式.docx》由会员分享,可在线阅读,更多相关《8102工作面抽采设计文档格式.docx(9页珍藏版)》请在冰豆网上搜索。

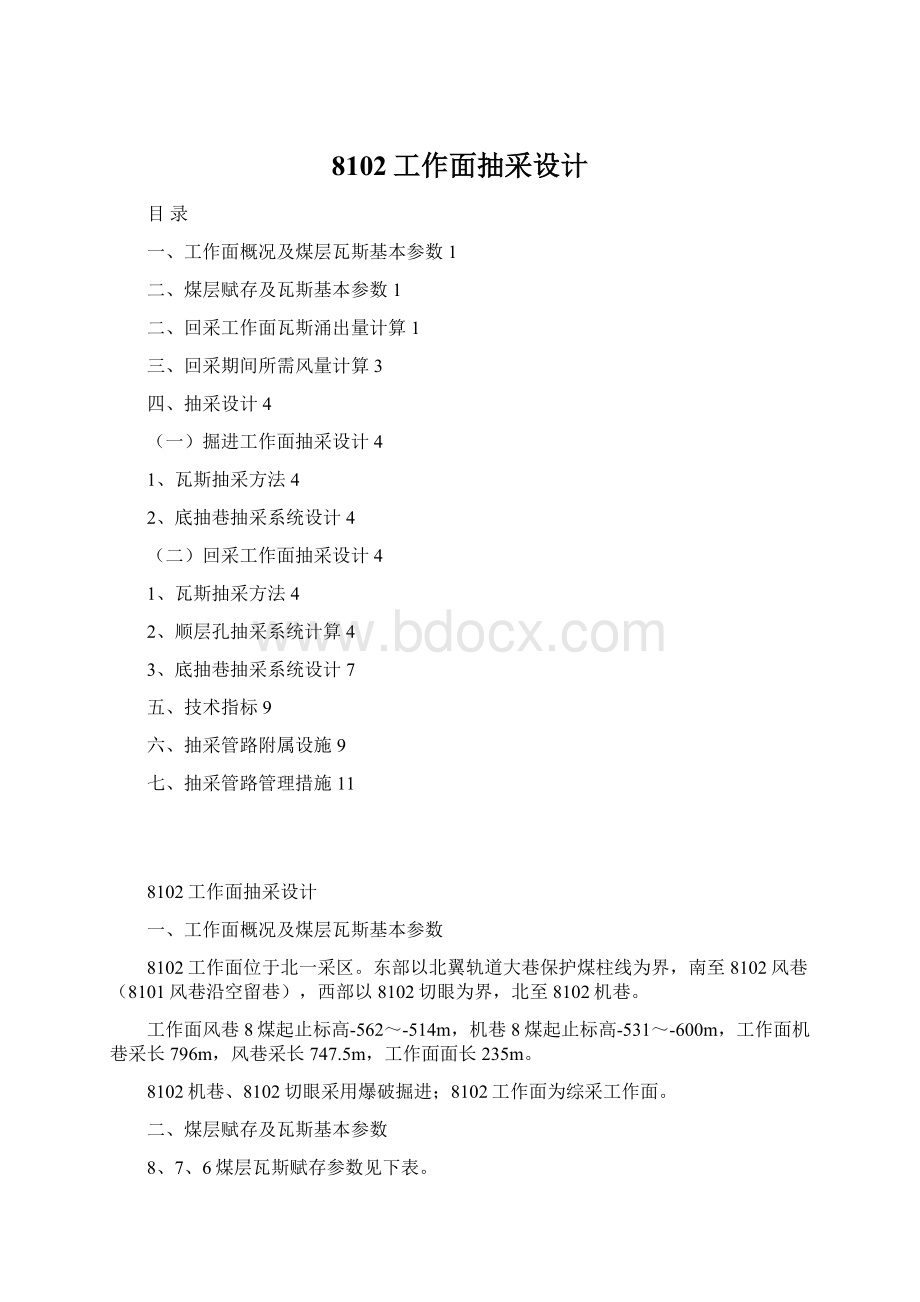

煤厚

瓦斯含量(m3/t)

瓦斯压力

坚固性系数f

透气性系

抽采半径(m)

(m)

(Mpa)

m2/(Mpa2.d)

6

10.3

1.1

8.64

0.6

0.56

——

7

1.27

9.89

0.92

0.5

14.14

7煤层3个月抽采半径5m,6个月抽采半径8m

7.52

8

2.57

12.97

0.65

4.29

8煤层3个月抽采半径4m,6个月抽采半径7m

二、回采工作面瓦斯涌出量计算

北翼采区8、7、6煤层层间距较近,回采过程中,受采动影响,临近层瓦斯由裂隙涌入采煤工作面采空区。

由于回采前对8、7煤层进行了抽采,将8、7煤层的残余瓦斯含量降至7m3/t以下,而6煤层未进行抽采。

所以进行瓦斯涌出量计算时8、7煤层的瓦斯含量取7m3/t,6煤层的瓦斯含量取8.64m3/t。

回采工作面瓦斯涌出量计算分两部分,分别为本煤层瓦斯涌出量和邻近层瓦斯涌出量。

按分源法进行计算。

本煤层瓦斯涌出量

Q=K1×

K2×

K3×

×

(X-Xc)=1.2×

1.05×

0.96×

1×

4

=4.84m3/t

工作面产量平均为3000t/d,则瓦斯涌出量为10.08m3/min。

邻近层瓦斯涌出量

Q=

Ki×

(Xi-Xic)

=1.27/2.5×

0.9×

(7-3)+1.1/2.5×

0.9×

(8.64-3)

=4.06m3/t

工作面产量平均为3000t/d,则瓦斯涌出量为8.46m3/min。

式中:

K1----围岩瓦斯涌出系数,取1.2;

K2----工作面丢煤瓦斯涌出系数,取1.05;

K3----预排瓦斯对开采层煤体瓦斯涌出的影响系数,取0.99;

Ki----邻近层受采动影响的瓦斯排放率,取0.9;

X,Xi----煤层瓦斯含量,m3/t;

Xc,Xic----煤层残存瓦斯含量,取3m3/t;

m,mi----煤层厚度;

m0----8煤层开采厚度。

工作面绝对瓦斯涌出量Q=10.08+8.46=18.54m3/min,则8102工作面绝对瓦斯涌出量为18.54m3/min。

三、回采期间所需风量计算

1、按瓦斯涌出量计算

Q采=100×

q×

K

=100×

5.69×

1.5÷

=1423m3/min

Q采----回采工作面实际需风量;

q----回采工作面回风巷风流中瓦斯的平均绝对涌出量,取4m3/min;

K----瓦斯涌出不均匀系数,取1.5

0.5----回风流中允许达到的最大瓦斯浓度,%

2、按人数计算

Q采=4×

N

=4×

60

=240m3/min

3、按风速验算

V=Q采/S

=1200÷

60÷

11.5=1.2m/s

0.25m/s<1.8m/s<4m/s;

风速满足要求。

通过计算,工作面配风不低于1423m3/min。

根据巷道布置,8102工作面回采期间采用“Y”型通风。

8102风巷进风,解决巷道内煤壁瓦斯涌出,配风较少;

而8102机巷进风,解决回采期间工作面瓦斯涌出和采空区瓦斯涌出,需配风较多。

四、抽采设计

(一)掘进工作面抽采设计

1、瓦斯抽采方法

根据恒源煤电公司批复意见,8102机巷、8102风巷(8101风巷沿空留巷)掘进期间采用穿层钻孔预抽煤巷条带煤层瓦斯区域防突措施;

8102切眼采用穿层钻孔预抽煤巷条带煤层瓦斯区域防突措施,工作面防突措施采用抽采钻孔。

2、底抽巷抽采系统设计

从二、四区段8煤底抽巷和二四区段底抽巷联巷分别向8102风巷、8102机巷及8102切眼施工底板穿层钻孔,将掘进工作面预抽范围内的8煤层瓦斯含量由12.97m3/t降到7m3/t以下。

目前正在抽放。

(二)回采工作面抽采设计

8102工作面回采前采取顺层钻孔和穿层钻孔预抽回采区域煤层瓦斯区域防突措施,对工作面煤层进行治理。

由于8102机巷回采过程中采取沿空留巷,根据巷道布置及生产布局,8102工作面回采过程中主要采取采空区埋管抽采的方法进行瓦斯治理。

2、顺层孔抽采系统计算

8102风巷为原8101风巷,顺层钻孔已施工完毕,目前正在抽采。

从8102机巷向工作面施工顺层抽采钻孔,8煤层瓦斯含量由12.97m3/t降到7m3/t需要抽瓦斯量为:

80×

796×

2.5×

1.41×

(12.97-7)=1340098.8m3。

按照120天的预抽时间,所有钻孔的抽采量为:

1340098.8÷

120÷

1440=7.76m3/min,

设计抽采浓度定为30%,混合流量为7.76÷

30%=25.87m3/min。

1、抽采管径选型

D=0.1457(Q/V)1/2

=0.1457×

(25.87÷

10)1/2=0.23m

根据计算,8102机巷顺层钻孔抽采管路应选用不小于Ф0.23m的管路进行抽采,结合矿井实际情况,选用一路Ф300mm铁质螺旋焊管瓦斯抽采管进行抽采。

(2)管道的阻力计算

①管路的摩擦阻力(H1)

H1=9.8LγQ2/(k0D5)

=9.8×

764×

0.886×

1552.22/(0.71×

305)

=926Pa式中:

H1——阻力损失,Pa;

L——管路长度,m;

Q——瓦斯流量,m3/h;

D——管路内径(cm);

k0——与管径有关的系数;

取0.71

γ——混合瓦斯对空气的相对密度;

取0.866

②局部阻力(H2)

抽采管网系统中管件局部阻力(H2),按管道沿程阻力的15%考虑,则:

H2=0.15×

H1

=0.15×

926=139Pa

③8102机巷顺层钻孔抽采管网系统的总阻力(H总)为:

H总=H1+H2=926+139=1065(Pa)

④瓦斯泵压力计算

H=K(H总+Hn)=1.2×

(1065+13000)=16878Pa式中:

Hn——抽采埋管管口负压Pa;

取13000Pa

K——备用系数,取1.2。

⑤瓦斯泵流量计算

Q=Q纯K/(X·

η)

=7.76×

1.2/(30%×

0.8)=38.8m3/min式中:

η—瓦斯泵的机械效率,取0.8;

X--瓦斯泵入口处的瓦斯浓度,30%;

K—瓦斯抽放的综合系数,取1.2;

Q纯——瓦斯抽采纯量。

根据计算,8102机巷顺层抽采钻孔抽采负压必须大于16878Pa,瓦斯抽采流量必须大于38.8m3/min。

地面使用的真空泵可以满足抽采的需要。

3、底抽巷抽采系统设计

从三区段8煤底抽巷向8102工作面回采区域(顺层钻孔未控制区域)施工底板穿层钻孔,将回采工作面预抽范围内的8煤层瓦斯含量由12.97m3/t降到7m3/t以下。

8煤层瓦斯含量由12.97m3/t降到7m3/t需要抽瓦斯量为:

105×

(12.97-7)=1758878.4m3。

按照240天的预抽时间计算,所有钻孔的抽采量为:

1758878.4÷

240÷

1440=5.09m3/min。

设计抽采浓度定为30%,混合流量为5.09÷

30%=17.0m3/min。

(1)抽采管径选型

D=0.1457

D---瓦斯管内径,m。

Q---瓦斯管中的瓦斯流量,17.0m3/min。

V---瓦斯管中的瓦斯平均流速,式中取10m/s。

D=0.1457×

(17.0/12)1/2=0.17m

根据计算,三区段8煤底抽巷底板穿层钻孔抽采管路应选用不小于Ф0.17m的管路进行抽采,结合矿井实际情况,选用一路Ф200mmPVC材质的瓦斯抽采管进行抽采。

870×

10202/(0.71×

205)

=3459Pa式中:

3459=519(Pa)

③三区段8煤底抽巷穿层钻孔抽采管网系统的总阻力(H总)为:

H总=H1+H2=3459+519=3978(Pa)

(3978+13000)=20374Pa式中:

=5.09×

0.8)=25.45m3/min式中:

根据计算,三区段8煤底抽巷穿层瓦斯抽采负压必须大于20374Pa,瓦斯抽采流量必须大于25.45m3/min。

五、技术指标

安装地点

管径(mm)

设计长度

材质

预计安装时间

备注

二区段8煤底抽巷

300

950

PVC

已安装

三区段8煤底抽巷

200

870

四区段8煤底抽巷

二四区段底抽巷联巷

150

8102风巷

8102机巷

764

铁

六、抽采管路附属设施

为了便于管路系统负压的调节,掌握各抽放地点瓦斯抽采参数的变化情况以及保证管网系统的正常抽放,需要在各支管路上增加附属设施。

(一)监控子系统

瓦斯抽放监控的主要参数有:

流量、瓦斯浓度、管道负压、环境温度、瓦斯泵开停等。

设计安装监控子系统五套。

监控子系统安装在巷道入口处,要求安装地点为平直巷道,安装地点5m范围内无拐弯、变坡。

并要求与矿井监控系统联网,便于监视瓦斯抽放情况。

(二)孔板流量计

在每个监控子系统处安装一个与管路直径(内径)同等大小的孔板流量计,便于人工对抽放参数进行考察,也便于对监控子系统数据进行标校。

设计安装孔板流量计五个。

孔板流量计要求安装在监控子系统的上方,防止孔板内积水,影响抽放效果。

在孔板的进气侧(或回气侧)安装同等直径的蝶阀一个,正常抽放时蝶阀关闭,人工计量时蝶阀打开。

(三)阀门

在每个支管的入口处以及支管与钻场的联接均应安装阀门,以便调节各钻孔流量、抽放负压等。

在超过500m的每个抽放支管中部应安装一通径闸阀,以便检修、更换、延长抽放管路。

(四)放水器

在每个抽放支管的最低处、支管过龙门的进气端、每个钻场安装自动(人工)放水器,降低抽放阻力,提高系统抽放效果。

每天抽采队安排专人巡查,瓦检员班中不定时巡查,及时放空抽放管路中的积水,

(五)三通、汇流器(多接头)

在底抽巷抽采支管上每个钻场处设置一个三通,每个三通预留两个Φ108mm的接头;

在顺层孔抽采支管上每20m设置一个三通,每个三通预留四个Φ50mm的接头。

汇流器是将多个钻孔与抽放管路连接起来的装置,该装置可根据钻孔多少,自行加工。

用软管将钻孔瓦斯抽放管与钻场汇流管相连,汇流管与钻场瓦斯管连接后与巷道中的抽放支管连接。

七、抽采管路管理措施

(一)管路安装按照设计线路及尺寸进行,管路尽可能不弯曲,靠帮敷设,距底板高度不小于300mm,避免矿车撞击。

(二)管路采用法兰盘或快速接头接合,接口处加垫圈严防漏气,胶皮垫的厚度不小于5mm,并用螺丝加金属垫圈紧固。

(三)井下所有瓦斯管路不得同带电物体相接触,并制定防止砸坏的措施。

(四)所有瓦斯管路安装后,均要做气密性试验,确保不漏气。

(五)瓦斯管路铁质物件应采取防腐、防锈蚀措施。

(六)管路敷设要求平直,尽量避免急弯。

(七)及时分析瓦斯抽放参数变化趋势,及时采取措施,提高抽放效果。

(八)各单位在运输设备、物料等时,应注意保护好瓦斯管路,严禁随意破坏或碰撞管路。

抽放管路一旦被破坏,责任单位立即汇报调度所,调度所应立即联系防突工区进行处理。

(九)对子系统、放水器、孔板流量计、钻孔等进行挂牌,并实行动态管理。

附图

(一)8102工作面掘进工作面抽采系统布置图

(二)8102工作面回采工作面抽采系统布置图