文献综述蛋白质的乳化性质Word文件下载.docx

《文献综述蛋白质的乳化性质Word文件下载.docx》由会员分享,可在线阅读,更多相关《文献综述蛋白质的乳化性质Word文件下载.docx(10页珍藏版)》请在冰豆网上搜索。

课题中具体的试验方法如下:

用微量取样器取出底部的乳状液50μL,用0.1%(W/V)SDS(十二烷基硫酸钠)溶液稀释到一定倍数后放入比色皿中,以相同的SDS溶液作参比液,立即测定其在500nm处的吸光度A。

根据赵国华等[3]的方法进行简化,乳化活性EA用零时刻的吸光度来表征:

EA=A0

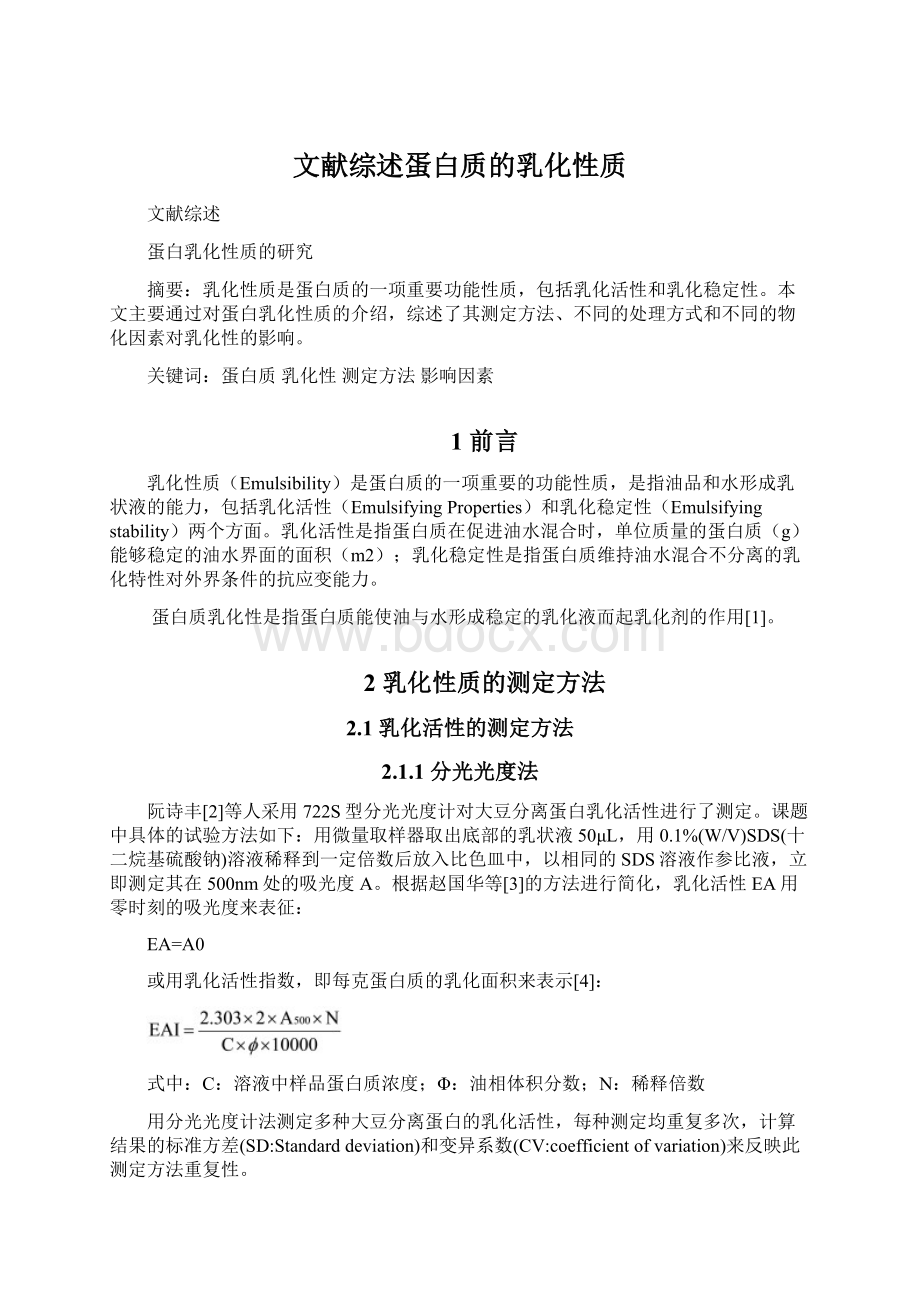

或用乳化活性指数,即每克蛋白质的乳化面积来表示[4]:

式中:

C:

溶液中样品蛋白质浓度;

Φ:

油相体积分数;

N:

稀释倍数

用分光光度计法测定多种大豆分离蛋白的乳化活性,每种测定均重复多次,计算结果的标准方差(SD:

Standarddeviation)和变异系数(CV:

coefficientofvariation)来反映此测定方法重复性。

邓塔[5]等人在研究大豆蛋白乳化性质的课题中,以脱脂大豆粉为实验对象,取一定体积质量分数为2.0%的蛋白质溶液,加入同体积的大豆色拉油,以6400r/min的速度高速搅拌2min,之后在0min取样100,以0.1%(w/v)SDS(十二烷基磺酸钠,pH=7.0)稀释50倍,以SDS溶液为空白,测定500nm处的吸光度值,以0min的吸光度值表示乳化性(EA)。

2.1.2电导法

称取一定量的大豆分离蛋白,溶解后使蛋白质溶液浓度在0.3%~0.5%(w/v),10000r/min高速搅拌,同时用蠕动泵以4.0mL/min的速度匀速向其中滴加大豆色拉油,用雷磁数据采集软件采集电导值数据,当电导值发生突变时,停止加油,记录耗油量Vk。

测定不同质量的蛋白质乳化油脂的量,通过多组数据进行回归分析,计算出蛋白质的乳化能力EC[6]:

Y=aX+b

其中

Y:

总耗油量Vk(mL)

X:

蛋白质量M(g)

A:

该种蛋白质的EC(mL/g)

2.2乳化稳定性的测定方法

2.2.1分光光度法

分光光度法测蛋白乳化稳定性的原理是乳化性越好,颗粒越小,吸光度越小;

乳化稳定性越好,吸光度随时间的变化越小,也即是粒径变化不大。

高丽[7]等人对大豆蛋白乳化稳定性进行了研究,课题中以优质大豆为研究对象,采用分光光度法测定的大豆蛋白的乳化稳定性。

具体方法如下:

将豆乳用蒸馏水稀释28倍,用离心机以4000r/min离心5min,于785nm波长下测定离心前后的吸光度A。

用下式计算豆奶的稳定性

R=A2/A1

式中,R为稳定性系数;

A2为离心后的吸光度;

A1为离心前的吸光度。

R≤1,R值越大,说明豆乳的稳定性越好。

管军军[8]等人采用分光光度法对大豆分离蛋白的乳化稳定性进行了测定,结果表明,用吸光值比K可较好地表示乳化稳定性。

取9mL0.1%(W/V)待测样品蛋白液(样品蛋白溶于0.2mol/L、pH7.0磷酸缓冲液中),加入3mL大豆色拉

油,在10000r/min,25℃下搅拌1min,分别在搅拌后0min、5min取样。

以0.1%(W/V)SDS(pH7.0)稀释50倍,测定在500nm处的吸光值,以SDS溶液为空白,以0时刻的吸光值表示乳化性(EA)。

乳化稳定性(ES)用乳化稳定指数(ESI)表示:

A0———0时刻的吸光值;

ΔT———时间差,min;

ΔA———ΔT内的吸光值差

上式可写成:

At———t时刻的吸光值。

令K=At/A0,则当ΔT一定时,K与ESI成正比关系。

为了避免计算时出现ΔA为0及负值,我们引进吸光值比K来描述乳化稳定性,这里K=A5/A0(A5为t=5min时的吸光值)。

顾楠[9]等人在研究不同处理方式对鹰嘴豆分离蛋白乳化性质的影响实验课题中,采用分光光度法测定乳化稳定和乳化活性。

取一定量的鹰嘴豆分离蛋白溶于100mL的蒸馏水(或一定离子强度的盐溶液)中,调节所需的pH,量取一定体积的大豆色拉油于蛋白溶液,以10000r/min的速度高速搅拌2min,制成白色乳状液。

分别在0min和15min时取0.5ml乳状液置于50mL的容量瓶中,加入0.1%(w/v)SDS(pH7.0)溶液定容并摇匀,以0.1%SDS溶液作空白,在500nm处测定其吸光度A,其中0min时吸光度A0表示为乳化活性EA,乳化稳定性用ES表示:

A0:

乳化液在0min时的吸光值;

;

A15:

乳化液在静置15min后的吸光值。

分光光度法测定蛋白质的EA(乳化活性)和ESI(乳化稳定性)时,要选择合适的吸光度测定值范围,一般应在0.200~0.800之间。

2.2.2离心法

配制1%(w/v)的蛋白质溶液,用0.1mol/L的氢氧化钠调至pH7.0,取一定体积的蛋白质溶液和同体积的大豆色拉油混合,以10000r/min的速度高速搅拌1min,所得乳状液移3支10mL的离心管中,在70℃的水浴中恒温25min,用自来水冷却至室温,然后在2000r/min的速度下离心10min,根据乳化层体积计算乳化稳定性[6]。

2.2.3混浊度法

张根生[10]等人在大豆分离蛋白乳化性的研究中采用混浊度法对蛋白乳化性进行测定。

在0.2mol/L、pH7.0磷酸钠缓冲液中配制1%大豆分离蛋白溶液(W/V),加入大豆色拉油0.025L/L,均质后形成均匀的乳化液。

分别在0min和10min取1ml新制备的乳化液,加99ml蒸馏水稀释100倍,然后取1ml被稀释的乳化液加入到39ml的十二烷基磺酸钠(SDS1g/kg)稀释40倍,最终稀释度为4000倍。

将最后溶液在500nm下测定吸光值(测定9次取平均值)。

EAI和ESI采用如下公式进行计算:

式中,ESI—乳化稳定性(min):

A0—均质后迅速被稀释的乳化液的吸光值;

A10—乳化液在静止10min后的吸光值;

t—时间(本实验是10min)

式中,EAI—乳化活性(ml/g);

T=2.303;

C—乳化液形成前蛋白质水溶液中蛋白浓度(g/ml);

Φ—乳化液中油的体积分数(本实验是0.025);

稀释倍数是4000

3不同物化因素对乳化性质的影响

3.1pH值

顾楠[9]等人研究鹰嘴豆分离蛋白乳化性时,采用不同pH值梯度对其进行测定。

pH值范围选定为3、5、7、9、11,分别测量在不同pH处理过后的蛋白的乳化活性和乳化稳定性。

结果如下:

图1pH对鹰嘴豆分离蛋白乳化活性及乳化稳定性的影响

在图中很明显的看出pH为5时,蛋白溶解度最小,即鹰嘴豆分离蛋白的等电点,此时蛋白溶解度最差,表面电荷为零,亲水能力下降,吸附在油-水界面上的蛋白含量减少,故乳化活性降低;

在静置的过程中,由于不存在静电排斥作用,蛋白质进一步在油-水界面重排乳化,同时在油-水界面堆积促进了高弹性膜的形成,阻止油滴聚集上浮从而提高了乳状液的稳定性。

pH从等电点向两侧变化,蛋白质的溶解度增大,蛋白质向油-水界面扩张能力增强,界面面积增大,乳化活力又开始增强,乳化稳定性又逐渐下降。

邓塔[5]等人在研究大豆乳化性质的课题中,采用不同梯度的pH值对大豆蛋白粉进行处理,加热温度为60℃下,采用1mol/L的盐酸调节大豆蛋白溶液的pH,范围为2.0-6.0,处理30min,测定其乳化性。

结果如图:

在此反应温度下,随着酸处理pH降低,大豆蛋白的溶解性降低,经酸处理时11S和7S发生变性,其中11S基本是全部变性,而7S是部分变性。

变性蛋白在高温下运动加剧而发生聚集,使蛋白质分子疏水性/亲水性比值降低,减少油表面结合,影响蛋白质乳化性。

同时蛋白质分子柔韧性降低,在界面不能迅速展开,影响大豆蛋白的乳化性。

另一方面可能是在一定浓度下的大豆蛋白溶液随pH升高,发生羧基去质子化,电荷排布改变,有利于乳化性的提高。

图1pH值对乳化性的影响

3.2含油量

顾楠[9]等人在研究鹰嘴豆分离蛋白的乳化性时,设置不同梯度的含油量,分别为10、15、20、25、30mL,测定其乳化活性和乳化稳定性,结果如下:

图2加油量对鹰嘴豆分离蛋白乳化活性及乳化稳定性的影响

因为蛋白质是油和水的两亲物质,可自发地迁移至油-水界面,降低表面张力,形成稳定的乳状液,随着加油量的增加,所形成的界面面积增大,因而乳化活力增大;

而且随着加油量的增加,乳化稳定性呈现减小的趋势,因为当油含量增高时,乳状液油滴形成的保护膜较薄,导致蛋白质相互聚集下沉或油滴相互聚集上浮,从而使乳状液失去稳定性,故乳状液的稳定性随油量的增加而降低。

3.3离子浓度

顾楠[9]等人在研究鹰嘴豆分离蛋白乳化性质时,选用不同梯度的离子浓度,分别为0.1、0.2、0.4、0.6、0.8mol/L的NaCl溶液,测定乳化活性和乳化稳定性。

盐浓度可以对蛋白表面疏水性和结构产生影响。

在低盐浓度时,溶液中的Na+通过离子键吸附在蛋白质表面,中和蛋白质表面的负电荷,使蛋白质的亲水性降低,疏水性增强,造成蛋白质构象发生变化,形成更加刚性的结构,使蛋白质的溶解性降低,从而使扩散到油-水体系中的蛋白质减少,界面面积减少,乳化活力下降。

随着NaCl浓度的升高,更多的Na+吸附至蛋白质表面,使蛋白质的亲水性增加,蛋白质分子溶剂化,使蛋白质的溶解性增大,从而使扩散到油-水体系中的蛋白质增多,界面面积增大,乳化活力上升。

图3NaCl浓度对鹰嘴豆分离蛋白乳化活性及乳化稳定性的影响

邓塔[5]等人采用不同浓度的NaCl处理改性后(加热温度为50℃、pH=6.0、加热时间为60min)的大豆蛋白,分别向5份40mL2.0%的大豆蛋白溶液中添加不同剂量的NaCl,形成0.5%、1.0%、1.5%、2.0%、3.0%系列浓度。

不同浓度的Na+对改性大豆蛋白乳化性影响见图4:

适当浓度的Na+形成水合盐与蛋白质分子上带电基团微结合,提高了蛋白质结合水的能力,促进大豆蛋白溶解度增加和改善分子柔韧性,使其表面活性得到充分展示。

图4Na+对改性蛋白乳化性的影响

4不同的处理方式对蛋白乳化性质的影响

4.1微波处理对蛋白质乳化性质的影响

顾楠[9]等人对鹰嘴豆分离蛋白应用不同处理方式,并研究了这些处理方式对蛋白乳化性质的影响。

课题中取100ml浓度为0.5%(w/v)的蛋白质溶液,用0.5mol/L的NaOH调节pH为7.0,然后置于微波炉中处理,微波炉功率为800w,处理时间分别为0、20、40、6080、100s,处理完后加入20mL大豆色拉油,高速搅拌后根据2.2.1中所述方法测定EA和ES。

测定结果如下图所示:

从图中可以很明确的看出整体趋势呈增加后减少,在微波处理时间为60s时,乳化活性和乳化稳定性都达到最大值。

文中分析其原因是,蛋白分子在微波场的诱导下产生极化现象,使维持蛋白空间结构的非共价键(疏水相互作用、二硫键、静电相互作用)被破坏,蛋白分子部分展开,分子的柔性提高,更多的蛋白分子结合到油-水界面,同时,蛋白分子内部的疏水残基暴露在蛋白表面,蛋白表面的疏水性增强,故蛋白的乳化活性和乳化稳定性增强。

但是,当微波处理的时间进一步延长时,蛋白分子进一步展开,极化的蛋白分子之间相互吸引,通过疏水相互作用、二硫键、静电相互作用及氢键等重新形成分子聚集体,分子的柔性降低,表面疏水性减弱,蛋白表面积缩小,故乳化性及乳化稳定性呈下降趋势。

图1微波处理对鹰嘴豆分离蛋白乳化活性和乳化稳定性的影响

4.2超声波处理对蛋白乳化性质的影响

顾楠[9]等人的研究中采用超声波对鹰嘴豆分离蛋白进行处理,观察超声波不同的处理时间对其乳化活性及乳化稳定性质的影响。

试验方法类同微波处理,所选用的超声波功率密度为0.3W/cm2,处理时间分别为0、1、2、3、4、5min,结果如下:

从图中明确看出,处理时间为4min时,乳化活性和乳化稳定性达到最大值。

这是因为在超声波作用下,蛋白质分子的结构变得疏松,使疏水性多肽部分展开朝向脂质,极性部分朝向水相,故乳化活力增加。

但继续延长超声波处理时间,蛋白质变性程度增大,不溶性蛋白质含量增多,乳化活力及乳化稳定性随之又降低。

图2超声波处理对鹰嘴豆分离蛋白乳化活性和乳化稳定性的影响

4.3超高压处理对蛋白乳化性质的影响

顾楠[9]等人在研究鹰嘴豆分离蛋白的课题中,采用不同梯度的超高压进行处理,压力梯度为100、200、300、400、500MPa,处理时间均为15min。

测定结果如下:

图3超高压处理对鹰嘴豆分离蛋白乳化活性和乳化稳定性的影响

在压力为400MPa时,其乳化活力和乳化稳定性达到最大值,这是由于超高压使蛋白质结构发生了变化,蛋白质分子内部疏水相互作用逐渐受到破坏,更多的疏水性区域暴露,增加了蛋白的表面疏水性,疏水基团的暴露使蛋白质更易于吸附至油-水界面上并展开,从而提高了乳化性。

随着压力的进一步增加,蛋白发生进一步聚集使得溶解性下降,导致吸附到油-水界面上的蛋白浓度下降,所以乳化性和乳化稳定性又出现下降。

4.4加热时间对蛋白乳化性质的影响

邓塔[5]等人采用不同梯度的加热时间对大豆蛋白进行处理,在60℃,pH=5的条件下,处理10~60min大豆蛋白溶液,测定其乳化性。

图2加热时间对乳化性的影响

适当热处理初始阶段蛋白质受热而发生部分变性,多肽链展开增加了分子柔顺性,有利于蛋白质分子在界面快速展开,乳化性得到显著提高。

随时间的延长,变性的蛋白质减少,其乳化性增加变缓。

参考文献

[1]郭兴凤,阮诗丰.影响大豆分离蛋白乳化稳定性测定的几种因素研究[J].食品研究与开发,2006,27(6):

59-61.

[2]阮诗丰,郭兴凤,周媛媛,等.分光光度法大豆分离蛋白乳化活性的研究[J].河南工业大学学报(自然科学报),2005,26(5):

65-67.

[3]赵国华,明建,陈宗道.酶解大豆分离蛋白乳化特性的研究[J].中国粮油学报,2002,17

(2):

48~50.

[4]江志炜,沈蓓英,潘秋琴.蛋白质加工技术[M].:

化学化工出版社,2002:

192.

[5]邓塔,李军生,阎柳娟,等.大豆蛋白乳化性质的研究[J].食品工业科技,2013,34(02):

90-93.

[6]郭兴凤,慕运动,阮诗丰.不同测定方法对大豆分离蛋白乳化性测定结果的影响[J].食品研究与开发,2007,28(02):

129-131.

[7]高丽,张声华.大豆蛋白乳化稳定性的研究[J].食品工程,2009(6):

110-113.

[8]管军军,裘爱泳,周瑞宝.提高大豆分离蛋白乳化性及乳化稳定性的研究[J].中国油脂,2003,28(11):

38-42.

[9]顾楠,张子沛,吴锦波,等.不同处理方式对鹰嘴豆分离蛋白乳化性质的影响[J].食品工业科技,2011,32(12):

158-161.

[10]张根生,岳晓霞,李继光,等.大豆分离蛋白乳化性影响因素的研究[J].食品科学,2006,27(07):

48-51.