变速器上盖工艺规范及专用夹具设计说明书Word文件下载.docx

《变速器上盖工艺规范及专用夹具设计说明书Word文件下载.docx》由会员分享,可在线阅读,更多相关《变速器上盖工艺规范及专用夹具设计说明书Word文件下载.docx(36页珍藏版)》请在冰豆网上搜索。

11

确定各工序的工序尺寸、表面粗糙度及检验方法.............

12

确定典型工序的切削用量及工序基本工时定额...............

14

2夹具设计..................................................................................................................................

19

2.1

夹具的设计...............................................................................................................

夹具的定位方案设计.....................................

夹具的定位偏差解析.....................................

24

钻削切削力与铣削时夹紧力的计算例举.....................

25

夹具的夹紧装置与机构设计...............................

27

总结与领会..............................................

28

致谢词..................................................

29

【参照文件】............................................

30

i

摘要

变速箱上盖是变速箱的重要构成部分。

它与变速箱箱体装置,为变速箱内部的齿轮、轴等工作元件供给一个稳固安全的工作环境,防范内部零件在裸露环境

下工作。

此篇论文主要内容是对变速器上盖加工工艺路线进行的研究、设计,此中包含了上盖的工艺规程拟定、典型加工工序解析、专用夹具设计、机床、辅具的选择,基准面的采纳,定位和夹紧方案的制定。

此次研究的主要内容在于如何使用适合的加工工序、降低加工难度,从而达到提升产品加工效率。

【要点词】工艺;

夹具;

定位

Abstract

Motorvehiclegearboxsheltersisanimportantcomponentofthegearbox.Boxitandgearboxassembly,theinternalgearforthetransmission,axlecomponents,andotherwork.Itprovideastableandsecureworkingenvironmenttopreventexposureofinternalcomponentsintheworkingenvironment.Thisthesisisthemaincontentofvehicletransmissionscasemachininglinefortheresearchdesign,Includingthesuperstructureofdevelopingapointoforder,thetypicalprocessingofspecialfixturedesign,aCatholic,measuringinstrumentchoice,datumselection,positioningandclampprogramming.Themaincontentofthestudyishowtosimplifytheprocesses,reduceprocessingdifficulty,andthusachievegreaterprocessingefficiency.

【Keywords】machiningline;

Fixture;

positioning

前言

跟着中国经济的高速增添,人民生活水平已经迈入小康水平。

加速促使了人民的花费水平,正是在这类花费趋向,为汽车行业以及各种家电业的发展确定了特别好的基础。

也促使了变速器的热卖。

众所周知,变速器作为传动系中最主要的零件之一,变速传动发挥着巨大作

用。

而变速箱箱体零件在整个变速箱总成中的功用,是保证其余零零件据有合理的

正确地点,使之有一个协调运动的基础构件,其质量的好坏将直接影响到轴和齿轮

等零件相互地点的正确性及变速箱总成使用的灵巧性和寿命。

所以,认识和掌握变速器上盖的加工工艺特色及工艺工装设计是特别必需的。

若能正确、靠谱、方便地拟定出变速器上盖的加工工艺对提升变速器的性能大有裨益。

经过对变速器上盖的加工工艺规程的拟定,完成变速器上盖加工流程,实现变速器上盖的批量生产,达到提升变速器性能产量的目标。

1机械加工工艺规程的拟定

1.1零件的工艺性解析

零件的功用

此次设计的课题是关于变速器上盖的加工工艺规程及夹具设计。

变速器的上盖

是变速箱的重要构成部分。

变速箱内有好多的精美的齿轮,轴等零件,结构系统也

较为复杂。

为了保证内部的所有零件不再裸露的环境下工作,防范灰尘油污以及其

他一些物质进入到箱体内部腐化零件,其质量的好坏将直接影响到轴和齿轮等零件

相互地点的正确性及变速箱总成使用的灵巧性和寿命。

零件的结构特色与工艺性

变速器上盖是典型的锻造箱盖类零件。

其形状复杂、薄壁(10一20mm),需加

工多个平相貌系和螺孔等。

它刚度低,受力、热等要素影响易产生变形。

变速箱箱

体零件的工作条件比较恶劣,受载货量和行驶路面的影响,主要承受着振动和冲击力。

考虑到上盖零件的毛坯选择锻造加工而成,在构型方面基本吻合毛坯锻造方法

的要求。

非加工的成形面都采纳了利于脱模的倒圆角设计。

与箱体装置的接合面尺

寸很大,当用螺栓和定位销将其与变速箱主体联合的时候,大的接合面能保证接合

的密封性。

但是考虑到加工的质量和经济性,零件设计中简化了加工平面。

在能保

证接合的要求的前提下,加工表面的粗糙度等精度要求尽量降低。

并且还在接合面

上设计了装置定位孔和工艺定位孔,保证了装置的精度。

变速箱上盖机械加工生产线的安排是先面后孔的原则,最后加工螺纹孔。

这样安排,可以第一把铸件毛坯的气孔、裂纹等缺点在加工平面时裸露出来,以减少不

必需的工时耗费。

其余,以平面为定位基准加工内孔可以保证孔与平面、孔与孔之

间的相对地点精度。

螺纹预孔攻丝安排在生产线后段工序加工,能缩散工件输送距离,防范主要输送表面拉伤。

变速箱上盖的机械加工工艺过程基本上分三个阶段,即粗加工、半精加工和精加工阶段。

主要加工表面及其技术要求

变速器上盖的加工内容主若是面和孔的加工。

平面的加工主要包含:

粗铣底部大接合面的加工,技术要求:

表面粗糙度Ra12.5。

粗铣顶部端面,技术要求:

表面粗糙度Ra6.3,至大接合面距离要求130mm粗精铣顶部SΦ35半球面。

技术要求:

表面粗糙度Ra1.6。

粗铣中部Φ15前后

两圆端面。

表面粗糙度Ra6.3。

粗铣前后两端面(两阶梯轴孔端面)。

孔的加工包含:

上盖接合面上6个Φ8.5mm的通孔加工,要求地点精准度达到0.15,表面粗糙

度Ra12.5。

上盖结面上2个直径8.3mm的装置定位孔的加工,技术要求:

表面粗糙度Ra1.6μm,直径精度要求Φ8.300.016mm。

钻顶部Φ27通孔。

钻顶部Φ6.5mm通孔。

钻两圆形端面上Φ600.08mm通孔。

上盖联合面上6个Φ16mm,划平深1.5mm的沉台,用以放螺栓垫片。

0.105

4个阶梯孔的加工,此中有钻Φ130.045mm的通孔,技术要求:

铰Φ19mm深2.5mm的沉孔,孔壁和沉台表面粗糙度分别为Ra6.3,Ra12.5.

10、倒角并粗车顶部M52外圆面螺纹底孔。

1.2确定零件生产种类

由参照文件[1]中式1-1,

NQm(1a%)(1b%)80001(15%)(13%)8652件/年

式中:

N——零件的生产纲领(件/年);

Q——产品年产量(件);

m——每台产品该零件的数目(件/台);

β——废品率;

α——备品率。

查表1-4得该零件为大量量生产。

1.3零件毛坯选择

零件毛坯资料选择

考虑到变速器上盖的生产种类是大量量生产,结构形状较为复杂,制造精度

不高,几何尺寸也比较大,以及考虑到生产经济性。

所以其毛坯的资料采纳简单

成型,吸震性好,加工工艺性好和成本低的灰口铸铁,HT200.其性能HB170-220。

一:

毛坯尺寸确定

(1)最大轮廓尺寸:

长176mm,宽152mm,高130mm。

故最大轮廓尺寸为176mm。

(2)采纳公差等级,查参照文件[2]中表5-1,在8-10级,取9级。

(3)求铸件尺寸公差,查表5-3得公差带相关于基本尺寸对称分布。

(4)求机械加工余量等级,查表5-5得D—F级,取E级。

(5)求RMA(机械加工余量),由表5-4得,对176mm取1.4mm。

对长宽取1.1mm。

(6)计算毛坯尺寸:

工序10,C=F+FMA+IT/2=20+1.1+1.7/2=21.95mm,取22mm。

工序30,C=F+FMA+IT/2=210+1.4+2.5/2=212.65mm,取213mm。

工序40,C=F+FMA+IT/2=52+2×

1.1+2/2=55.2mm,取56mm。

工序80,C=F+FMA+IT/2=83+2×

1.1+2.2/2=86.3mm,取87mm。

工序100,C=F+FMA+IT/2=212+2×

1.1+2.8/2=215.6mm,取216mm。

变速器上盖的毛坯

毛坯图是毛坯制造和编制零件加工工艺的重要零件。

拟定工艺过程时,需要

解析毛坯图,主若是解析粗加工的定位基准,其次解析铸件毛坯的分型面,浇口,

冒口的地点,拔模斜度,圆角半径的大小。

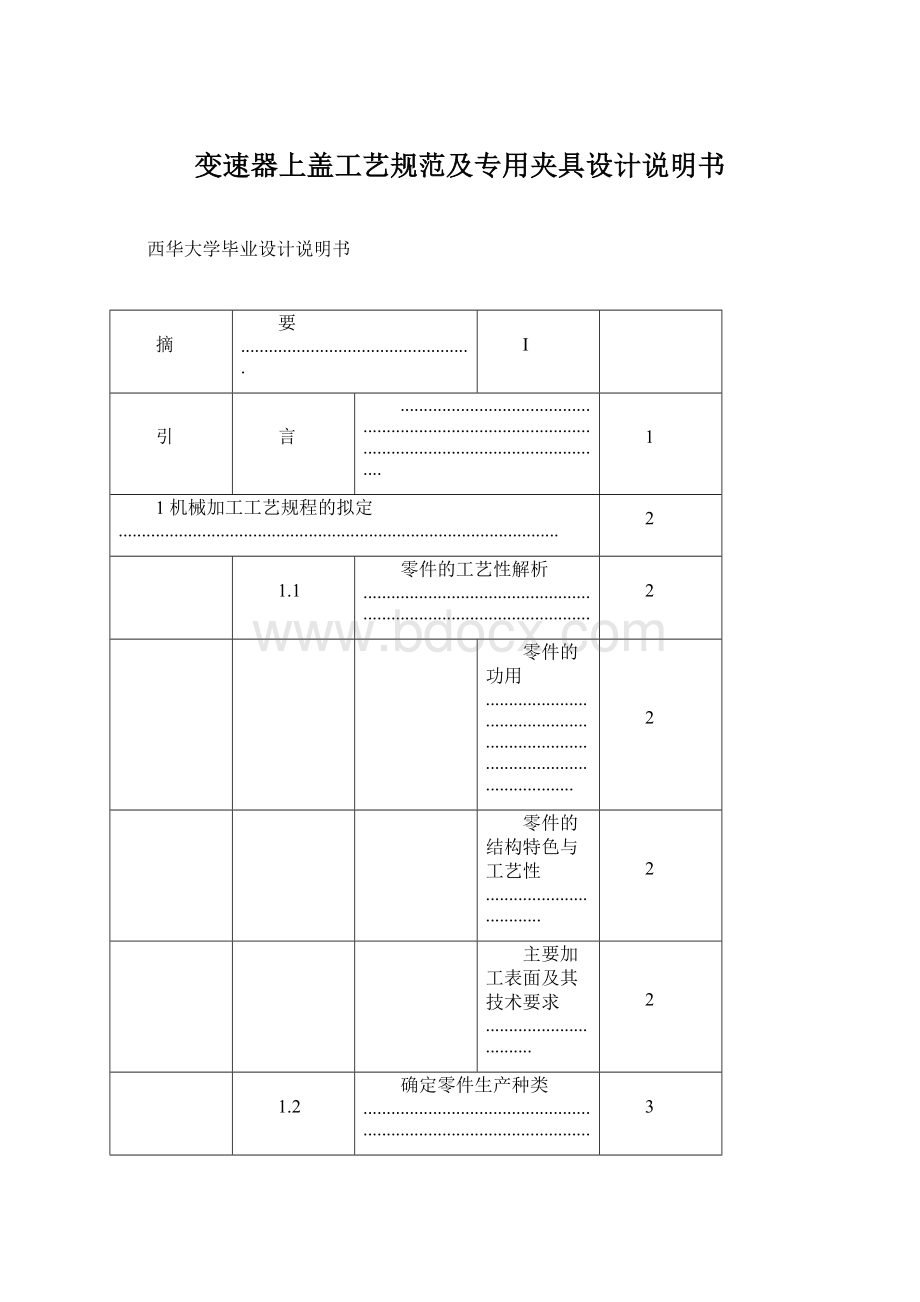

铸件毛坯如图1-1所示:

(附图1-1)

图1-1铸件毛坯

毛坯的制造形式及热办理

毛坯制造方法的选择时应试虑以下要素,生产种类;

工件结构和尺寸;

工件的机械加工性能要求;

工件的工艺性能要求。

因为该零件的生产为大量量生产,查《机械加工工艺手册》依据零件的复杂状况和性能,确定为机械金属模锻造,毛坯锻造时应当注意防范砂眼平易孔的产生,减少毛坯锻造时产生的节余应力,锻造后安排退火或时效办理,以减少零件的变形,并改进资料切削性能。

我们这里采纳人工时效办理,因为箱体的精度高、形状复杂、壁薄在锻造后应当时效办理。

一般精度要求的箱体,可利用粗、精加工工序之间的自然停放和运输时间,可以获得时效的功能。

但自然时效需要的时间较长,不然会影响箱体精度的稳固性。

解析此变速器壳体,毛坯采纳机械金属模锻造,在型腔中保温20-30min,直到冷

却除掉铸件的应力,最后进行喷漆办理。

分型面选在截面C-C上,浇注口选在最上端圆台面上。

排气槽设置在分型面上,只要金属液充填过程中但是早地封闭排气槽,腔型内的气体就能获得很好的消除。

排气槽的总面积为内浇口总面积的一

半。

平时为扁宽的缝隙式,宽度为8~25mm,其深度与压铸合金的流动性相关,为

0.05~0.3mm。

锻造圆角,因为是金属型锻造,故R=1/4~1/6(A+B)。

1.4零件加工工艺规程的拟定

制定工艺路线

拟定工艺路线是制定工艺规程的要点。

工艺路线不但影响加工质量和效率,并且影响工人劳动强度,设备投资,车间面积,生产成本等,一定进行多种方案的解析比较。

加工方法的选择第一要保证加工质量;

其次还要考虑生产率和经济性。

机加工工序安排应满足先基准后其余;

先主后次,先粗后精,先面后孔等原

则。

1、工艺路线表

依据上边的方法和原则以及加工序次的安排获得以下两套方案:

表1-1第一套工艺路线方案

工序号

工序名称

锻造毛坯

20

清理表面毛刺

粗铣顶部端面

40

粗铣,精铣上盖底面

50

底面上钻铰工艺用定位孔

60

倒角并粗车顶部M52外圆面螺纹底孔

70

钻顶部Φ27通孔

80

粗铣顶部SΦ35半球面

90

钻顶部Φ6.5通孔

100

粗铣中部Φ15前后两圆端面

110钻两圆形端面上Φ6通孔

120粗铣前后阶梯轴两端面

130钻M14螺纹孔

140钻6个Φ8.5通孔

150钻两阶梯轴孔

160扩两阶梯轴孔

170铰两阶梯轴孔

180精车顶部M52螺纹

190精铣顶部SΦ35半球面

220冲刷

230

终检

200

攻M14螺纹孔螺纹

210

去毛刺

7

表1-2第二套工艺路线方案

粗铣,半精铣底部大接合面

钻、铰2-φ8.3工艺定位孔;

钻、铰

6-φ8.5的装置定位孔;

扩、铰8-

φ16沉台

粗铣、半精铣中部两φ15端面

在顶部钻铰1个φ27的通孔

粗铣,精铣顶部SΦ35半球面

100钻两圆形端面上Φ6通孔

110粗铣前后两端面(两阶梯轴孔端面)

120钻、扩、铰上盖φ13、φ15、φ19的阶梯深孔

130倒角并粗车顶部M52外圆面螺纹底孔并精车螺纹

140钻M14的螺纹孔的预孔并攻螺纹

150去毛刺,冲刷上油

160终检

8

2、工艺方案的比较及其采纳

方案一:

因为零件是大量量生产,工艺就要求要加工方便,一方案的工艺分配的比较合理,粗、精分开,在加工过程中使零件粗加工时的节余应力获得无效的作用。

加工工时比较节约,定位也吻合箱体零件的定位原则“一面两孔”也吻合“基准一致”的原则。

方案二:

工序比较会合,但是定位不正确,没有益用到“基准重合”“基准一致”原则,粗加工后没有检查,直接进行了找正和精加工造成了很大的偏差,在加工孔系时工序分别、工步许多,增添了装夹次数,提升了成本。

依据解析比较选择方案一进行加工。

选择加工方法和加工方案

上盖零件各个加工表面的加工方法和加工方案详尽以下:

1、顶部端面:

粗铣

2、底部大接合面:

粗铣—精铣;

3、大接合面上2个φ8.3mm的工艺定位孔:

钻孔--铰孔;

4、倒角并粗车顶部M52外圆面螺纹底孔:

粗车;

5、顶部φ27mm的通孔:

钻孔—扩孔;

6、顶部SΦ35半球面:

7、顶部Φ6.5通孔:

钻孔;

8、粗铣中部Φ15前后两圆端面:

粗铣;

9、两圆形端面上Φ6通孔:

10、粗铣前后两端面(两阶梯轴孔端面):

11、钻扩绞M14螺纹孔:

钻孔—扩孔—绞孔;

12、大接合面上6个φ8.5mm的通孔:

13、钻两阶梯轴孔:

14、精车顶部M52螺纹:

精车;

15、精铣顶部SΦ35半球面:

精铣;

16、攻M14螺纹孔螺纹:

攻丝;

定位基准的选择

因为各加工阶段的加工性质不一样,所以对定位基准的要求也有所不一样。

粗加工阶段的主要任务是切除大部分余量,切削力大,对定位基准的要求主若是稳固靠谱。

定位基准表面应当足够大,并便于施加较大的夹紧力而不致引起工件变形。

精加工阶段的主要任务是保证精度问题。

此时大部分余量都已经被切除,工件的刚度有所降落,而加工精度要求更高,所以要在选择定位基准是要保证因定位而引起的偏差很小。

粗基准选择应当满足以下要求:

保证各重要支承孔的加工余量平均;

保证装入箱体的零件与箱壁有必定的缝隙。

因为工序性质不一样,定位基准也不一样。

如在第一道工序中只好用毛坯表面来定位,这是粗基准。

在此后各工序的加工中,可以采纳已经切削加工的表面作为定位基准,这就是精基准。

从保证箱体孔与孔、孔与平面、平面与平面之间的地点。

精基准的选择应能保证变速箱箱体在整个加工过程中基本上都能用一致的基准定位。

从变速箱箱体

零件图解析可知,它的顶平面与各主要支承孔平行并且据有的面积较大,适于作精基准使用。

但用一个平面定位不过能限制工件的三个自由度,假如使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采纳一致的基准定位的要求。

至于前后端面,固然它是变速箱箱体的装置基准,但因为它与变速箱箱体的主要支承孔系垂直。

假如用来作精基准加工孔系,在定位、夹紧以及夹具结构设计方面都有必定的困难,所以不予采纳。

依据以上关于定位基准选择的归纳,详尽到变速箱上盖的工艺加工过程,定位基准的选择大体以下:

开始,先是凸台小平面和上盖底部大接合面两个加工表面互为基准进行粗精铣加工。

先是以大接合面为粗基准加工小平面,而后在以加工过的小平面为基准加工大接合面;

在工序钻、扩、铰接合面上一系列孔以及螺纹预孔的工序中间,考虑到工件夹紧的稳固靠谱,以及考虑到与设计基准的重合,宜选择大接合面为精基准加工;

在铣削中部外壁两端面的工序时,考虑铣削的力

度加大,为保证加紧稳固靠谱,仍旧宜选大接合面为精基准加工;

在顶部钻、铰2个φ6.5mm通孔工序中,考虑到保证工件在加工中不变形,宜选大平面为定位基准;

在钻、扩、铰阶梯孔,一端φ14mm深孔,以及攻丝螺纹预孔的工序中,考虑到加工方便、加紧靠谱、且与设计基准重合等要素,还是选择大接合面为定位基准。

选择各工序加工机床设备及工艺装备

各个工序加工机床设备及工艺装备的采纳状况详尽以下:

1、粗精铣顶部端面:

专用铣床,专用夹具,立铣刀,游标卡尺。

2、粗精铣上盖底部大接合面:

专用铣床,专用夹具,端铣刀,游标卡尺。

3、钻、铰工艺定位孔2-φ8.3+00.016mm:

专用钻床,专用夹具,专用钻铰复合

刀具,专用塞规。

4、粗车顶部M52螺纹:

专用车床,专用夹具,螺纹车刀。

5、在凸台上钻φ27通孔:

立式钻床Z525,专用夹具,直径为φ27mm的麻花

钻,游标卡尺。

6、粗铣顶部SΦ35半球面,专用铣床,专用夹具,球面铣刀,游标卡尺。

7、在顶部钻、铰2个φ6.5mm的通孔:

立式钻床Z525,专用夹具,直径φ

6.4mm的直柄麻花钻,直径φ6.5mm锥柄长刃机用铰刀,专用塞规,深度

卡尺,孔距量规。

8、铣中部两φ15端面:

专用铣床,专用夹具,端铣刀,游标卡尺。

9、在上盖中部φ15端面钻、铰φ6+00.08mm通孔:

立式钻床,专用夹具,直径φ5.8mm的锥柄加长麻花