永磁电机最终要点docWord格式文档下载.docx

《永磁电机最终要点docWord格式文档下载.docx》由会员分享,可在线阅读,更多相关《永磁电机最终要点docWord格式文档下载.docx(26页珍藏版)》请在冰豆网上搜索。

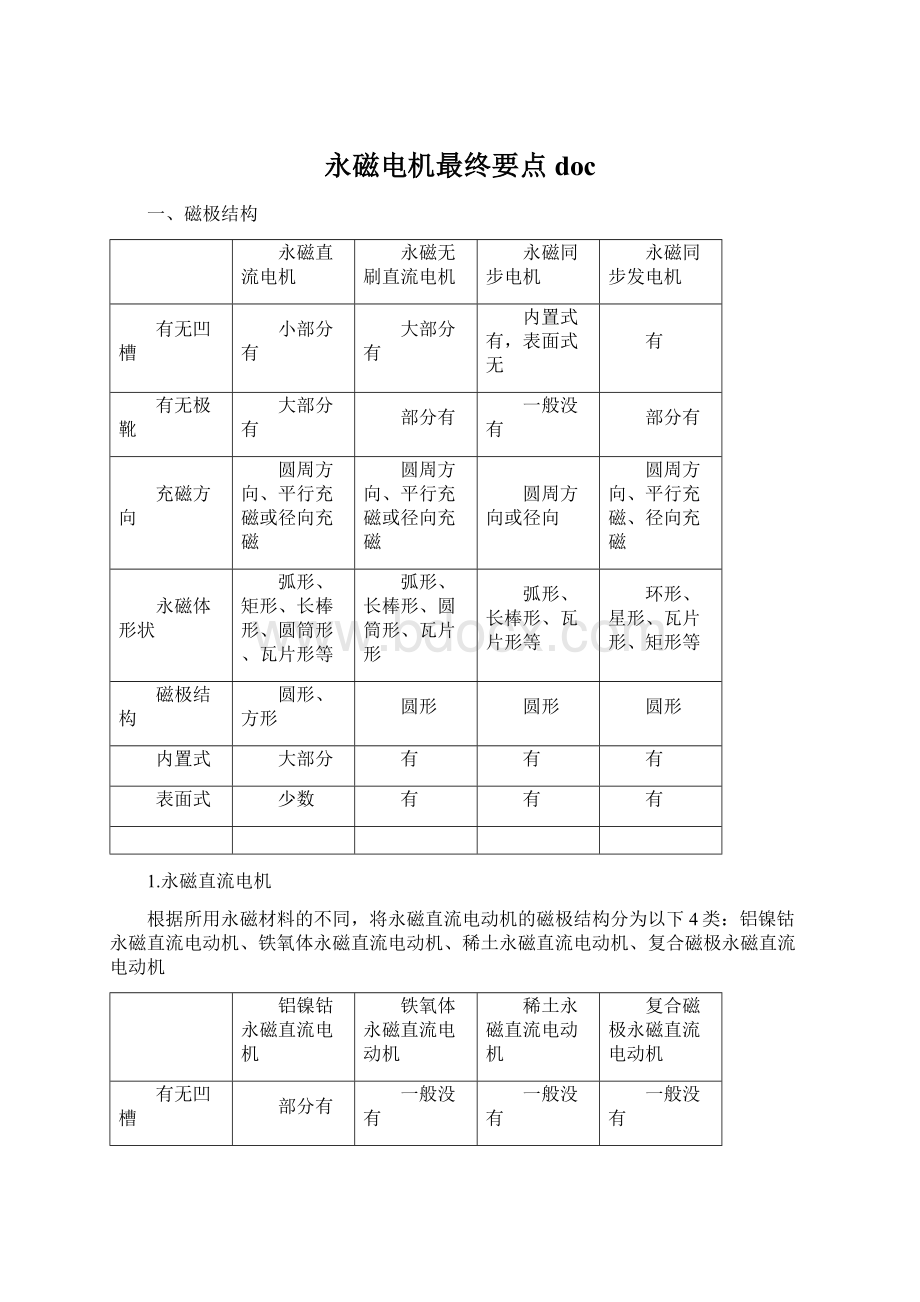

圆周方向

弧形、矩形、长棒形、圆筒形

矩形、筒形、瓦片形

瓦片形、长棒形

瓦片形

1.1铝镍钴永磁直流电动机的磁极结构

铝镍钴永磁直流电动机的主要磁极结构如图1所示,其中(a)为两极结构,采用弧形永磁体,沿圆弧方向充磁,两块永磁体并联提供每极磁通,属于并联式磁路结构;

(b)与(a)基本相同,不同之处是结构(b)的几何中性线位置开了凹槽,以削弱该位置的磁场,改善换向;

(c)为多极结构,为便于永磁体的制造和充磁,采用矩形永磁体,圆周方向充磁;

图(d)采用长棒形永磁体,沿径向充磁;

图(e)采用圆筒形磁极,圆周方向充磁。

1--永磁体2--电枢3--机壳4--极靴

图1铝钴镍永磁直流电动机的磁极结构

1.2铁氧体永磁直流电动机的磁极结构

铁氧体永磁直流电动机的磁极结构如图2所示,其中(a)为瓦片形磁极结构,永磁体直接面对空气隙,电枢反应直接作用在永磁体上,且气隙磁密低,适合于对气隙磁密和电机体积要求不高的场合,设计不当会出现不可逆退磁;

(b)在永磁体上安装软铁极靴,交轴电枢反应沿极靴方向闭合,对永磁体影响小,此外极靴还有聚磁作用,可以产生较高的气隙磁密,有利于减小电机体积和重量;

(c)为整体圆筒形磁极,可以充为一对极或多对极,结构简单,加工和装配方便,便于大量生产,但极间的部分永磁材料作用很小,材料利用率低,但圆筒形永磁体较难制成各向异性,磁性能较差;

(d)为方形结构采用矩形永磁体和聚磁极靴,与(b)相同。

图2铁氧体永磁直流电动机的磁极结构

1.3稀土永磁直流电动机的磁极结构

稀土永磁的特点是矫顽力高、剩磁密度高,在磁极结构上可以做成磁极面积和磁化长度均很小的结构形状,通常做成瓦片形,如图3(a)所示。

在对体积重量要求很高的场合,可采用如(b)所示聚磁结构。

图3永磁直流电动机的磁极结构

1.4永磁直流电动机的复合磁极结构

在直流电动机中,电枢反应磁动势对前半极增磁,对后半极去磁。

对于单向旋转的永磁直流电动机,前半极的全部或部分采用性能较低而价格便宜的材料,如铁氧体永磁或者实用软件;

后半极采用高性能的永磁材料,如钕铁硼永磁,就是所谓的复合磁极结构,如图4所示。

复合磁极的优点是:

可以保证电机性能的前提下减少永磁材料用量,降低成本,还可使电动机具有复励性质。

1--主极;

2—辅助极;

3—电枢;

4—机壳

图4复合磁极结构

2.永磁无刷直流电机

永磁无刷直流电动机中,主磁场由转子上的永磁体产生,常见的转子结构如图5所示。

图(a)中两片永磁体形成转子N极,通过转子铁心的凸极形成两个S极。

该结构可使永磁转子所需的永磁体片数减少一半,但凸极结构会使定子绕组电感随转子位置而变化,产生附加的磁阻转矩。

图(b)中的永磁体切向充磁,可获得较大的气隙磁密,使用铁氧体永磁时多采用此结构,既能降低成本又能获得较高的气隙磁密。

但此结构的电枢反应磁场较强,会引起气隙磁场畸变。

图(c)中转子永磁磁极之间为铁心,运行时产生一附加磁阻转矩,通过合理设计可以使该磁阻转矩为有用的驱动转矩,提高电机的功率密度。

对于多磁极永磁无刷直流电动机,转子多采用图(d)所示的结构,虽然其磁性能较低,但结构简单、工艺性好、成本低。

图(e)、(f)、(g)所示转子结构中的永磁体均为表面安装,且一般为平行充磁,永磁体直接面对气隙,气隙磁场较强。

由于永磁材料磁导率低,所以定子绕组电感较小,电枢反应磁场较弱,对永磁无刷直流电动机的运行有利。

图5永磁无刷直流电机转子结构

3.永磁同步电机

永磁同步电动机的永磁体放置在转子上,其放置的方式影响到气隙磁通、漏磁乃至电机的性能。

根据永磁体放置的位置不同,分为表面式和内置式两种转子磁极结构。

3.1表面式转子结构

3.1.1结构

表面式转子结构如图6所示,永磁体用高强度非导磁圈固定在笼型转子的外部,磁极之间用填充物填充。

1—铁芯;

2—永磁体;

3—导条;

4—护环;

5—极间填充物;

6—轴

图6表面式转子结构

3.1.2特点

磁极之间可以用非导磁材料,如树脂、铝、铜等填充,也可以用导磁材料填充。

若采用非导磁材料填充,则交直轴磁路对称,属于隐极电机;

若采用导磁材料,则交轴磁阻小于直轴磁阻,为凸极电机,可以利用凸极效应产生的磁阻转矩提高过载能力。

当极数较少时,每极永磁体圆弧角度较大,材料利用率低、加工困难,可以采用拼块式结构,由多块永磁体拼成整个磁极。

表面式转子结构的缺点是:

导条在转子内部,产生的异步转矩较小,仅适合于对起动性要求不高的场合。

3.2内置式转子结构

3.2.1结构

在内置式转子结构中,永磁体位于导条和铁心轴孔之间的铁心中。

根据一对极永磁体的磁路关系,内置式转子结构可分为并联式、串联式和串并联混合式。

在并联式磁路结构中,相邻两磁极的永磁体并联提供每极磁通,如图7所示,图(a)采用非磁性轴隔磁,而图(b)采用空气槽隔磁,可使用磁性轴。

图(c)是并联式磁路结构,主要适用于磁性能较低的永磁材料,如铁氧体,其缺点是电机正反转时电枢反应程度不同,造成运行性能的不同,目前该结构已很少应用。

4—空气槽;

5—轴

图7并联式转子结构

串联式磁路结构如图所示,两个磁极的永磁体串联,每极磁通由一个磁极的永磁体面积提供,磁动势由一对磁极的永磁体提供。

其优点是转子轴不需要采用非导磁材料。

其中图8(a)为早期结构,目前不再采用;

图(b)放置永磁体少;

图(c)、(d)、(e)的每极分别为字母“U”、”V”、”W”的形状,分别称为”U”、”V”、”W”结构,它们的优点是可以放置较多的永磁体,每极磁通大,缺点是加工工艺复杂。

每当极数较多时,在图(c)、(d)、(e)中,径向磁化的永磁体放置空间很小,且影响切向磁化永磁体的放置空间,此时往往采用图(a)、(b)所示的并联式磁路结构。

图(f)、(g)也是相邻两极磁路串联,可以归入这一类,其优点是结构简单。

图8串联式磁路结构

混合式磁路结构是从串联式磁路结构演化而成的,将图9(c)、(e)中相邻磁极中切向磁化的两块永磁体并在一起,就变成了图(a)、(b)所示混合式磁路结构。

与图(c)、(e)相比,混合式磁路结构转子的结构简单,加工更方便,切向磁化永磁体的厚度为径向磁化永磁体厚度的2倍。

其特点与”U”、”V”、”W”结构基本相同,也不适用于极数多的场合。

图9混合式磁路结构

3.2.2内置式、表面式结构的特点及对比

1)特点

通常交轴磁阻小于直轴磁阻,转子磁路不对称,所产生的磁阻转矩有助于提高过载能力和转矩密度。

表面式转子结构永磁体采用非磁性圆筒或无炜玻璃丝带固定在笼型转子的外部,但由于导条在转子内部,产生的异步转矩较小,不适合对起动性能要求较高的场合;

在内置式转子磁路结构中,永磁体通常位于转子导条和轴之间的铁心中,笼型转子直接面向气隙,这样起动性能好,广泛应用于要求起动性能好的场合中。

内置式结构的缺点是漏磁大,需要采取一定的隔磁措施,转子机械强度差。

2)对比

两种电机的二维模型如图10所示。

电机的基本参数如表1所示永磁同步电机

图10电机二维模型

表1电机基本参数

两种结构永磁电机的空载气隙磁密谐波幅值占基波百分比如图11所示。

不同结构的漏磁因数、空载气隙磁密波形正弦畸变率、齿槽转矩的对比如表2所示。

图11谐波幅值占基波百分比

表2两种电机性能对比

(a)

(b)

4.永磁同步发电机磁极介绍

4.1切向式转子磁路结构

4.1.1结构

切向式转子磁路结构由于永磁体和极靴的固定方式不同,通常分为切向套环式结构(图12)和切向槽楔式结构(图13)。

4.1.2特点

切向式转子磁路结构中,永磁体的磁化方向和气隙磁通轴线接近垂直且离气隙较远,其漏磁比轴向式结构和径向式结构要大。

但是,在切向式结构中永磁体并联作用,有两个永磁体截面对气隙提供每极磁通,可提高气隙磁密,尤其在极数较多情况下更为突出。

因此适合于极数多且要求气隙磁密高的永磁同步发电机。

图12切向套环式结构图13切向槽楔式结构

4.2径向式转子磁路结构

4.2.1结构

径向式转子磁路结构中永磁体的形状主要有环形、星形、瓦片形和矩形四种。

环形永磁体(图14)的结构和工艺最为简单,但永磁材料的利用率不高。

目前主要应用于微型和小功率发电机。

星形永磁体提高了永磁材料的利用率结构和工艺较为简单,但由于极间漏磁较大,充磁比较困难,容易造成永磁体的不均匀磁化,而且永磁体的形状复杂,永磁材料的磁性能同样偏低,因而发电机的容量容易受到限制。

径向星形永磁体转子磁路结构又可分为无极靴和有极靴两种(图15a和b)。

为在尽可能小的转子直径中放置尽可能大的永磁体,以提高气隙磁密,同时考虑到稀土永磁的矫顽力高,永磁体磁化方向长度可以小,近年来又多采用瓦片形永磁体(图16)和矩形永磁体(图17)。

4.2.2特点

径向式磁路结构中永磁体的磁化方向和气隙磁通轴线一致且离气隙较近,漏磁系数较切向结构小。

在一对极磁路中有两个永磁体提供每极磁通,故气隙磁密相对较低。

图14环形永磁体图15星形永磁体转子磁路结构

图16瓦片形永磁体结构

图17矩形永磁体结构

二、磁场分析

1.磁场分析理论基础

由于永磁材料、部件尺寸、电机绕组分布定、转子齿槽的影响,气隙中存在高次谐波磁场。

这些高次谐波磁场会影响电动机的性能,如电流中存在谐波分量,转矩产生脉动,随之产生谐波损耗以及振动噪声等。

因此磁场一些性能分析是评价一个电机合格与否的准则。

2.磁场特性

2.1磁场特性指标

1)磁场强度

磁场强度的大小直接决定电机转速,磁场强度越大转速越快。

而磁场强度的大小和永磁体的材料有关。

尤其是永磁材料的最大磁能积、剩磁感应强度和磁感应矫顽力。

2)磁场空间分布及均匀性

磁场的空间分布和均匀性是由电机结构的对称性直接决定的,磁场的空间分布越均匀气隙磁密波形越接近正弦波或方波,进而电机的转矩波动性越小,效率越高,工作噪声越小。

3)漏磁

漏磁根本上也是由电机结构的对称性决定的,电机结构越不对称,偏心越大,则漏磁因数越大,这将导致电机发热,损耗增大。

2.2影响因素

2.1.1永磁材料

1)永磁材料的选取标准

永磁材料的磁性能可以用一些磁参数表示,如剩余磁感应强度Br、矫顽力He、最大磁能积(BH)max等。

永磁材料的性能参数是影响着永磁电机的性能的关键参数之一,所以再选择永磁材料时应满足以下要求:

永磁电动机能长期稳定的运行;

永磁材料的性能能长期应保持稳定性。

永磁材料直接决定了电机内的磁场强度等特性。

选择永磁体材料有一个衡量标准就是最大磁能积,即为B-H的乘积(B×

H)max。

当永磁体材料工作于这一点时,就会在气隙中产生同一的磁通密度而所需的使所需的永磁体体积最小。

根据以上的描述,为了使所用的永磁体的体积达到最小,尽可能的选择的永磁体材料具有最大可利用的最大磁能积,永磁体材料还有剩磁感应强度Br、磁感应矫顽力Hc这两个参数需要考虑。

在选取永磁材料时,通常从以下三方面进行考虑,为获得足够高的单位功率,永磁材料应具有足够大的磁感应强度、足够大的矫顽力及磁能积;

永磁材料应具有良好的磁性能,包括热稳定性、磁稳定性、化学稳定性和时间稳定性,尤其对于永磁同步风力发电机所用的永磁体,应选择工作温度点高的永磁材料,使得发电机工作在永磁材料退磁曲线的直线部分;

经济性要好,价格适宜。

2)常用永磁材料

铝镍钴永磁的显著特点是温度系数小,仅为-0.02%K-1左右,因此,随着温度地改变磁性能变化很小,目前仍被广泛应用于仪器仪表类要求温度稳定性高地永磁电机中。

铝镍钴永磁的矫顽力低,所以在使用过程中严禁与任何铁器接触。

但这种材料剩余磁感应强度较高,最高可达1.35T。

它的退磁曲线和回复线并不重合,退磁曲线如图18所示,所以这种材料在构成电机磁路时必须事先对永磁体进行稳磁处理,人为地决定回复线的起始点的位置,使电机在规定或预期的状态下运行。

铝镍钴永磁电机一旦拆卸、维修之后再重新组装时,还必须进行再次整体饱和充磁和稳磁处理,否则永磁体工作点将下降,磁性能大大下降。

图18部分铝镍钴的退磁曲线

铁氧体永磁材料回复线基本上与退磁曲线的直线部分重合,退磁曲线接近于直线,如图19所示,可以不用提前进行稳磁处理。

其矫顽力大,抗去磁能力强,价格较低,但是剩磁密度不高,因而需要加大提供磁通的面积,使电机体积增大。

图19部分铁氧体的退磁曲线

稀土永磁材料都是高剩磁、高矫顽力、高磁能积的材料。

其中稀土钴永磁退磁曲线与回复线重合,稀土钴的退磁曲线和内禀退磁曲线如图20所示,抗去磁能力强,磁稳定性好,适合制作各种高性能永磁电机,但其价格昂贵。

这种材料磁性很强,磁极间的吸引力和排斥力均很大,因此在充磁后的运输和装配中都要采取措施。

钕铁硼永磁材料是目前性能最高的永磁材料,而且由于钕在稀土中含量较高,所以其价格比稀土钴永磁低。

但由于其中含铁和钕,所以容易锈蚀也是它的弱点,所以要对其表面进行涂层处理。

钕铁硼的温度特性如图21所示。

图20YX-20和YXG-24永磁体在不同温度下的退磁曲线和内禀退磁曲线

图21N33SH钕铁硼永磁的温度特性

常用的四种永磁材料的综合对比如表3所示。

表3典型永磁材料的综合对比

性能

铝镍钴

铁氧体

钐钴(稀土钴)

钕铁硼

剩磁/T

1.3

0.42

1.05

1.16

矫顽力/(kA/m)

60

200

780

850

退磁曲线形状

弯曲

上部直线、下部弯曲

直线

直线(高温下弯曲)

剩磁温度系数/(%/K)

-0.02

-0.18

-0.03

-0.12

抗腐蚀性能

强

易氧化

充磁

安装后充磁

安装前后充磁都有

最高工作温度/℃

550

300

150

加工性能

少量磨削、电火花加工

特殊刀具切片和少量磨加工

少量电火花加工

加工性能好

应用场合

仪器仪表类要求温度稳定性高的地方

性能和体积要求不高,价格要求低的场合

高性能、高温、高温度稳定性的场合

高性能、体积要求高、温度不高的场合

2.1.2电机结构

在第一大节中介绍了各种电机的磁极结构,电机的磁极结构对电机的性能有很大的影响。

如电机的磁极形状,尺寸转子槽的开口长度都会对永磁电机的漏磁因数空载气隙基波幅值、转矩等产生影响。

除此之外,电机的定子尺寸,气隙长度等对电机的性能也有一定的影响。

磁动势与气隙长度、磁感应强度成正比关系,气隙的长度在一定程度上会对磁感应强度有所影响,所以气隙长度会影响电机磁动势进而影响其负载能力。

气隙长度的选择和铁心的的利用程度有关,为了充分利用铁心,应最大程度的提高有效磁导和减小空气气隙长度。

但是,由于生产工艺的要求δ不能太小,且δ的选择和永磁体材料的选取有关。

2.1.3充磁方式

充磁方式对电机的磁性能有影响,具体表现在充磁方向和充磁长度两方面。

针对永磁体的外置和表贴两种放置模式,永磁体的充磁方向也有所不同,有平行充磁、径向充磁、Halbach三种方式,不同的充磁方式将会影响气隙磁密的波形和峰值、磁场分布。

而充磁长度也对气隙磁密的波形和峰值、磁场分布有影响。

1)充磁方向

以除转子分别内置和表贴不同之外,结构尺寸和材料都相同的两个电机为样机,分别进行不同充磁方向仿真,可以得到图22和图23的磁力分布图。

图22内置式永磁电机3种充磁方式时磁力线分布

图22表明,针对内置式永磁电机径向充磁磁密从外向内沿半径逐渐增加,永磁体转子轭部易发生磁饱和,漏磁最大;

平行充磁磁密较均匀,轭部磁路较宽松;

Halbach磁体磁密最均匀,轭部磁路最宽松,漏磁最小。

图23表贴式永磁电机3种充磁方式时磁力线分布

图23表明,针对表贴式永磁电机径向充磁磁密从外向内沿半径逐渐增加,电枢转子轭部易发生磁饱和,漏磁最大;

平行充磁磁密从外到内逐渐减小;

Halbach磁体轭部磁路最宽松,漏磁最小。

图24为3种充磁方式下内置式和表贴式永磁电机气隙各次谐波分量大小,表4是不同充磁方式下一些参数对比。

(a)内置式永磁电机气隙磁密谐波含量(b)表贴式永磁电机气隙磁密谐波含量

图24不同充磁方式下内置式和表贴式永磁电机气隙磁密谐波含量

表4不同充磁方式下内置式和表贴式永磁电机气隙磁密基波幅值和畸变率对比

由上表可知,内置式永磁电机采用平行充磁时磁密幅值最大,表贴式永磁电机采用径向充磁时磁密幅值最大,而Halbach磁体基波幅值最小。

两种电机中都是径向充磁气隙磁密波形畸变率最大,平行充磁次之,Halbach最小。

综上,表贴式永磁电机选择径向充磁方式能获得较好的气隙磁密波形和较高的磁密峰值,适合无刷直流电机;

内置式永磁电机选择平行充磁既可以提高气隙磁密正弦分布度又能得到较高的磁密峰值;

而Halbach磁体的电机气隙磁密波形畸变率最小,正弦分布程度高,适用于永磁同步电机。

以上结论是选择充磁方向的一般规律,具体充磁方向的选择则要根据实际情况决定。

2)充磁长度

以下将以一组实验数据分析充磁长度对永磁电机气隙磁密的波形和峰值、磁场分布的影响。

实验中以内置切向式电机为样机得到以下实验数据:

表5为永磁体充磁长度为16mm,18mm,20mm,22mm,23mm时的分析结果。

表5永磁体不同充磁长度分析结果

充磁长度/mm

漏磁因数

气隙磁密基波幅值/T

空载气隙磁密波形畸变率/%

16

1.10

0.8577

32.12

18

0.8753

32.98

20

1.14

0.8841

32.38

22

1.21

0.8837

30.39

23

1.24

0.8804

29.10

由上表的结果可知,电机气隙磁密的波形和峰值、磁场分布会随着永磁体充磁长度的变化而变化,所以在选择充磁长度时应本着漏磁因数尽量小、气隙磁密基波幅值尽量大、畸变率尽量小的原则选取。

3.仿真分析

这部分留给学弟仿真

三、磁极与电机性能

1.电机磁场与电机的稳定运行

1.1影响电机的稳定运行的原因

永磁电机的铁心损耗和感应电势等电磁参数在很大程度上取决于气隙中的磁通密度分布,因此气隙磁通密度波形的优劣直接影响电机的性能。

永步电机的理想运行是正弦变化的定子电流与正弦分布的气隙磁场相互作用产生恒定的电磁转矩。

对于永磁电机,空载气隙磁场并非理想的正弦波,其中含有幅值较大的空间谐波,使得铁心损耗增大,降低了电机的效率;

另外谐波磁场在定子绕组中产生谐波电动势和谐波电流,并使电机的电磁转矩波动和振动噪声增加。

因此,几乎所有永磁电机的设计都是尽量保证电机的绕组分布均匀,定、转子等所有部件在在结构上的均匀性,然而,在实际情况下并无法保证结构上的绝对均匀性,因此需要寻求一些方法以解决结构不均匀导致的谐波问题。

1.2常用解决方法

方法一:

磁极形状的三段圆弧结构优化

1)电机结构

电机结构示意图如图25所示。

图25自起动永磁同步电机结构示意图

转子磁路釆用V型结构,均匀气隙,笼型转子釆用铸锅材料具体结构参数如表6所示。

表6起动永磁电动机的主耍参数

2)磁场分析

用ANSYS软件中对电机所示模型进行磁场分析,由此得到原模型即采用均匀气隙时磁力线分布以及空载气隙磁密波形,如图26和图27所示。

图26电机空载磁力线分布图

图27空载气隙磁密波形

对得到的空载气隙磁密波形进行谐波分析,可得气隙磁密的基波和各次谐波幅值,如图28所示。

均匀气隙永磁电机的气隙磁场中含有大量的谐波,谐波含量高达28.67%,这会导致谐波电流、转矩脉动、振动噪声以及铁心损耗的增大。

根据分析可知,电机气隙磁密谐波含量很大,不利于电机的稳态运行,故需对气隙磁密波形进行优化,使其接近正弦性,提高电机的运行效率。

图28均匀气隙永磁电机气隙磁密谐波分析

3)磁极形状优化

为了改善隙磁密波形,永磁同步电机转子磁极结构的三段圆弧设计如图29所示,为了清晰的表示磁极形状发生的变化,特将极距范围夸大表示。

在一个极距范围内,中间一段圆弧的圆心与定子内圆的相同,α为其所占角度;

两边圆弧以(dm,0)为圆心,以图中所示偏心半径r为半径,其中dm为偏心距。

它们之间平滑连接,即构成磁极表面的三段圆弧。

图中虚线部分为原来的转子外圆,两条点划线将一个极距范围分为三个部分。

适当调整设计变量a和的值构成不同组合,即可得到不同形状的三段圆弧结构。

建立优化后的转子模型如图30所示。

I

图29三段圆弧结构示意图图30优化后三段圆弧磁极结构转子模型

釆用有限元法计算原模型不计定子开槽时的空载气隙磁密,得到如图31所示波形和谐波分析情况;

计算优化后三段圆弧结构不计定子开槽时电机的空载气隙磁密波形,并进行谐波分析得到如图32所示波形。

图31优化前原模型电机空载气隙磁场

图32三段圆弧结构优化后的空载气隙磁场

由谐波分析结果可知,磁极采用三段圆弧优化后的气隙磁密谐波含量为15.39%,比之前的22.69%明显降低,可以看出磁极形状优化后除5次外气隙磁密谐波明显降低。

方法二:

采用定子斜槽或斜极结构

1)电机结构示意图如下:

图33永磁电机结构示意图

2)仿真分析

为了减小计算量和运行时间,只用六分之一模型进行分析。

经过后处理,空载磁场与磁力线分布图34所示,定子轭部磁密峰值1.38T,定子齿部磁密峰值1.25T。

图34永磁同步电机磁密及磁力线分布

如果不采用斜槽或者斜极,由于齿谐波的存在,气隙磁密和空载反电势中将会存在大量谐波成分,从而带载转矩波动将会增大。

采用斜槽或者斜极就可以有效降低齿谐波带来影响。

未采取斜槽时空载反电势波形,谐波分量图分别如图35(a)、(b)、(c)所示,斜槽后的空载反电势波形,谐波分量图分别如图36(a)、(b)所示,斜槽前后的空载齿槽转矩图如图37所示

(a)永磁同步电机空载反电势波形(斜槽前)

(a)永磁同步电动机空载反电势谐波分析(斜槽前)

图35