甲醇合成原理方法与工艺.docx

《甲醇合成原理方法与工艺.docx》由会员分享,可在线阅读,更多相关《甲醇合成原理方法与工艺.docx(10页珍藏版)》请在冰豆网上搜索。

甲醇合成原理方法与工艺

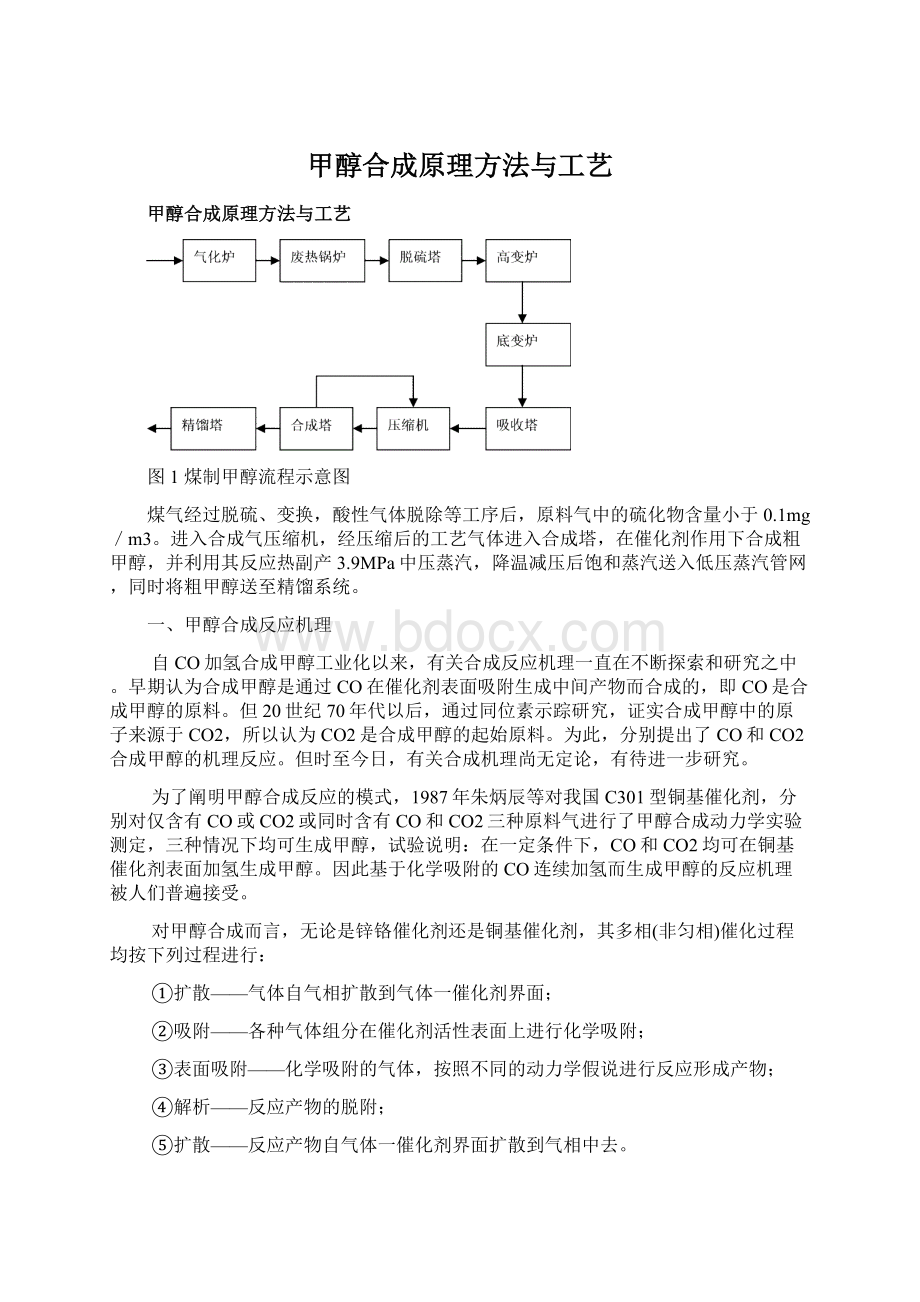

甲醇合成原理方法与工艺

图1煤制甲醇流程示意图

煤气经过脱硫、变换,酸性气体脱除等工序后,原料气中的硫化物含量小于0.1mg/m3。

进入合成气压缩机,经压缩后的工艺气体进入合成塔,在催化剂作用下合成粗甲醇,并利用其反应热副产3.9MPa中压蒸汽,降温减压后饱和蒸汽送入低压蒸汽管网,同时将粗甲醇送至精馏系统。

一、甲醇合成反应机理

自CO加氢合成甲醇工业化以来,有关合成反应机理一直在不断探索和研究之中。

早期认为合成甲醇是通过CO在催化剂表面吸附生成中间产物而合成的,即CO是合成甲醇的原料。

但20世纪70年代以后,通过同位素示踪研究,证实合成甲醇中的原子来源于CO2,所以认为CO2是合成甲醇的起始原料。

为此,分别提出了CO和CO2合成甲醇的机理反应。

但时至今日,有关合成机理尚无定论,有待进一步研究。

为了阐明甲醇合成反应的模式,1987年朱炳辰等对我国C301型铜基催化剂,分别对仅含有CO或CO2或同时含有CO和CO2三种原料气进行了甲醇合成动力学实验测定,三种情况下均可生成甲醇,试验说明:

在一定条件下,CO和CO2均可在铜基催化剂表面加氢生成甲醇。

因此基于化学吸附的CO连续加氢而生成甲醇的反应机理被人们普遍接受。

对甲醇合成而言,无论是锌铬催化剂还是铜基催化剂,其多相(非匀相)催化过程均按下列过程进行:

①扩散——气体自气相扩散到气体一催化剂界面;

②吸附——各种气体组分在催化剂活性表面上进行化学吸附;

③表面吸附——化学吸附的气体,按照不同的动力学假说进行反应形成产物;

④解析——反应产物的脱附;

⑤扩散——反应产物自气体一催化剂界面扩散到气相中去。

甲醇合成反应的速率,是上述五个过程中的每一个过程进行速率的总和,但全过程的速率取决于最慢步骤的完成速率。

研究证实,过程①与⑤进行得非常迅速,过程②与④的进行速率较快,而过程③分子在催化剂活性界面的反应速率最慢,因此,整个反应过程的速率取决于表面反应的进行速率。

提高压力、升高温度均可使甲醇合成反应速率加快,但从热力学角度分析,由于CO、C02和H2合成甲醇的反应是强放热的体积缩小反应,提高压力、降低温度有利于化学平衡向生成甲醇的方向移动,同时也有利于抑制副反应的进行。

二、甲醇合成的主要反应

(1)甲醇合成主要反应

CO+2H2CH3OH

CO2+3H2CH3OH+H2O

同时CO2和H2发生逆变换反应

CO2+H2CO+H2O

(2)甲醇合成副反应

甲醇合成的副反应能生成醇类、烃类、醛、醚类、酸类、酯类和元素碳等。

CO2+H2C2H50H+H20

CO+H2HCOH

2CO+4H2CH3OCH3+H2O

2CH3OHHCOOCH3+H2

2COC+CO2

(3)合成甲醇的平衡常数

一氧化碳和氢气合成甲醇是一个气相可逆反应,压力对反应起着重要作用,用气体分压来表示的平衡常数可用下面公式表示:

式中:

Kp甲醇的平衡常数;pCH3OH,pCO,PH2分别表示甲醇、一氧化碳、氢气的平衡分压。

反应温度也是影响平衡常数的一个重要因素,不同温度下的反应平衡常数见表2-1。

其平衡常数随着温度的上升而很快减小,因此,甲醇的合成不能在高温下进行,但是低温反应速率太慢,所以甲醇生产选用高活性的铜基催化剂,使反应温度控制在220~280℃。

表6-l不同温度下甲醇反应的平衡常数

反应温度/℃

平衡常数Kp

反应温度/℃

平衡常数Kp

0

667.30

300

2.42×l0-4

100

12.92

400

1.079×l0-5

200

1.909×l0-2

三、甲醇合成的方法

目前,甲醇合成的方法有高压法、中压法和低压法三种。

工业生产甲醇都采用CO、CO2加压催化氢化法,也称为羰基合成法。

反应式为:

CO+2H2CH3OH(g)△H=90.8kJ/mol

CO2+3H2CH3OH(g)+H2O△H=49.5kJ/mol

羰基合成甲醇生产过程由制气、净化、压缩、合成、精制等工序组成

甲醇合成一般按操作压力进行分类,可分为高压法、中压法和低压法。

1.高压法

高压法是在压力为30MPa,温度为300~400℃下,使用锌一铬催化剂(ZnO-Cr2O3)合成甲醇的工艺。

高压法生产工艺成熟,从1923年第一次用该方法有50多年历史。

其工艺流程如图2所示。

经压缩后的合成气在活性炭吸附器1中脱除五羰基铁后,同循环气一起送入管式反应器6-2中,在温度为350℃和压力为30.4MPa下,一氧化碳和氢气通过催化剂层反应生成粗甲醇。

含粗甲醇的气体经冷却器冷却后,迅速送人粗甲醇分离器3中分离,未反应的一氧化碳与氢气经压缩机压缩循环回反应器2。

冷凝后的粗甲醇经粗甲醇储槽4进入精馏工序,在粗分离塔5顶部分离出二甲醚和甲酸甲酯及其他低沸点杂质;重组分则在精分离塔6中除去水

合成反应前,必须用活性炭吸附器除去五羰基铁。

[Fe(CO)5],因为在气体输送过程中,钢管表面被CO腐蚀,形成羰基铁,羰基铁在温度高于250℃时分解为单质铁细小微粒,促使甲烷生成,反应温度急剧上升,造成催化剂烧结和合成塔内部构件损坏,同时使原料消耗增加,反应选择性减小,甲醇收率降低。

高压法生产流程因压力过高、动力消耗大(吨甲醇能耗高达15GJ以上)、设备复杂、投资费用高、产品质量较差,现已基本不再采用该法生产甲醇。

和杂醇,得到精制甲醇。

图2高压法合成甲醇工艺流程

1活性炭吸附器;2管式反应器;3粗甲醇分离器;4粗甲醇储槽;

5一粗分离塔;6精分离塔

2.低压法

低压法是操作压力为5MPa,反应温度在230~270℃范围下,使用铜基低温高活性催化剂生产甲醇的工艺。

低压法生产甲醇可以说是甲醇生产技术的一次重大突破。

低压法生产与高压法相比较,装置的主要设备减少13%,副产物产率低达2%,压缩机动力消耗降低409/5,热效率可达64%,甲醇能耗下降30%,生产成本下降。

该生产方法有英国帝国化学公司(ICI)法、德国鲁奇公司(中、低)法,丹麦托普索公司(Topsoe)法和日本三菱重工(MGCC)法。

ICI法占世界总产量的70%以上,Lurgi法占5%~25%,各方法的区别主要是反应器结构不同。

1971年德国鲁奇公司开发了低压法合成甲醇工艺,所建生产装置达到30多套。

我国1987年建成鲁奇甲醇生产装置,年产10万吨甲醇。

齐鲁石化于20世纪80年代引入Lurgi法(见图3)。

低压法操作压力较小,但设备体积庞大,生产能力较小,且甲醇的合成收率较低。

合成气用透平压缩机1压缩至4.053~5.066MPa后,送入合成塔2中。

合成气在铜基催化剂存在下,反应生成甲醇。

合成甲醇的反应热用以产生高压蒸汽,并作为透平压缩机的动力。

合成塔出口含甲醇的气体与混合气换热冷却,再经空气或水冷却,使粗甲醇冷凝,在分离器7中分离。

冷凝后的粗甲醇至闪蒸罐3闪蒸后,送至精馏装置精制。

粗甲醇首先在粗馏塔4中脱除二甲醚、甲酸甲酯及其他低沸点杂质。

塔底物即进入第一精馏塔5。

经精馏后,有50%的甲醇由塔顶出来,气体状态的精甲醇用来作为第二精馏塔再沸器加热的热源;由第一精馏塔底出来的含重组分的甲醇在第二精馏塔6内精馏,由塔顶部采出精甲醇,底部为残液。

第二精馏塔来的精甲醇经冷却至常温后,得到纯甲醇成品并送入储槽。

图3Lurgi低压法合成甲醇生产工艺流程

1透平压缩机;2合成塔;3闪蒸罐;4粗馏塔;5第一精馏塔;6第二精馏塔;7分离器

低压法又分为气相法与液相法。

上述流程为低压气相法,该方法单程转化率低,一般只有10%~15%,有大量的未转化气体被循环;反应气体的H2/CO比值一般为(5~10):

1,远大于理论量的2:

1;又由于循环比大于5,惰性组分量累积,原料气中含氮量必须控制,这为原料气制备提出新的要求。

低压液相法工艺有两种。

一种是浆态床工艺,以CuCrO2/CH3OK或CuO_ZnO/A12O3。

作催化剂,以惰性液体有机物为反应介质,催化剂呈极细的粉末状分布在有机溶剂中,反应器可用间歇式或连续式,也可将单个反应器或多个反应器串联使用;另一种是液相络合催化法工艺技术,所用催化剂为金属有机物或羰基化合物,催化剂与溶剂及产物甲醇呈单一的均相存在,目前该技术仍处于实验室研究阶段。

浆态床反应是一个气、液、固三相并存的反应,其中非极性有机溶剂和甲醇作反应介质,CH3OK大部分分散在溶剂中,部分沉积在CuCrO2表面,CuCrO2呈粉末状悬浮于溶剂中。

由于溶剂的存在,提高了反应的传热效率,降低了反应温度。

其反应温度为80~160℃,压力为4.0~6.5MPa。

与气相法比,浆态床反应生产的合成气的单程转化率高,产物选择性好。

但CO对加氢反应有较强的抑制作用;CO2和H2对羰基合成催化剂有一定的毒化作用,且单程产率较低。

改进方法有:

采用多级反应系统,反应尾气不循环直接用作发电厂原料;可增加原料气中H2/CO比的操作弹性;有效地改善CO2和H2对羰基合成催化剂的毒化作用。

但反应温度增加到200℃时,压力则控制在5.0~6.0MPa之间。

3.中压法

中压法是在低压法基础上开发的,在5~10MPa下合成甲醇的方法。

该法成功地解决了高压法压力过高对设备、操作所带来的问题,同时也解决了低压法生产甲醇所需生产设备体积过大、生产能力小、不能进行大型化生产的困惑,有效降低了建厂费用和生产成本。

其生产工艺流程如图6-4所示。

图6-4中压法合成甲醇工艺流程

l转化炉;2,3,7换热器;4压缩机;5循环压缩机;6甲醇冷凝器;8合成塔;9粗分离塔;10精制塔

合成气原料在转化炉1内燃烧加热,转化炉内填充镍催化剂。

从转化炉出来的气体进行热量交换后送入合成气压缩机4,经压缩与循环气一起,在循环压缩机5中预热,然后进入合成塔8,其压力为8.106MPa,温度为220℃。

在合成塔里,合成气通过催化剂生成粗甲醇。

合成塔为冷激式塔,回收合成反应热产生中压蒸汽。

出塔气体预热进塔气体,然后冷却,将粗甲醇在冷凝器6中冷凝出来,气体大部分循环。

粗甲醇在粗分离塔9和精制塔10中,经精馏分离出二甲醚、甲酸甲酯及杂醇油等杂质,即得精甲醇产品。

合成氨联产甲醇(简称联醇)是我国独创的新工艺,主要是针对合成氨厂铜氨液脱除微量CO而开发的。

联醇的生产条件是合成操作压力为10~12MPa,温度为220~300℃,采用铜基催化剂。

四、合成工艺条件控制

合成甲醇的主要化学反应是CO、CO2与H2在催化剂存在下进行的反应。

CO+2H2CH3OH(g)△H=90.8kJ/mol

CO2+3H2CH3OH(g)+H2O△H=49.5kJ/mol

反应过程除生成物甲醇外,还生成少量的烃、醇、醛、醚和酯等化合物。

甲醇合成反应有如下四个特点,即甲醇合成是放热、体积缩小、可逆和催化反应。

为了提高选择性和收率,减少副反应发生,必须选择合适的工艺条件。

工艺条件的控制主要有温度、压力、原料气组成和空速等。

1.反应温度

甲醇合成是可逆放热反应。

从化学平衡考虑,升高温度,对平衡不利。

但从动力学考虑,温度升高,有利于加快反应速率;同时,升高温度,副反应产物增多,由于甲酸的生成,造成设备的腐蚀,且温度过高也会影响催化剂的使用寿命。

因此,需选择最佳反应温度,不同催化剂的活性温度不同,反应温度取决于催化剂的活性温度。

对于ZnO/Cr2O3系催化剂,反应活性温度在320~400℃;而铜基催化剂CuO/ZnO/A12O3则适宜在210~280℃操作。

当然,还要根据催化剂的型号及反应器型式不同,其最佳操作温度范略有不同,如管壳式反应器采用铜基催化剂时的最佳操作温度在230~260℃之间。

工业生产中,为了延长催化剂的寿命,防止催化剂因高温而加速老化,反应初