电石炉开炉方案文档格式.docx

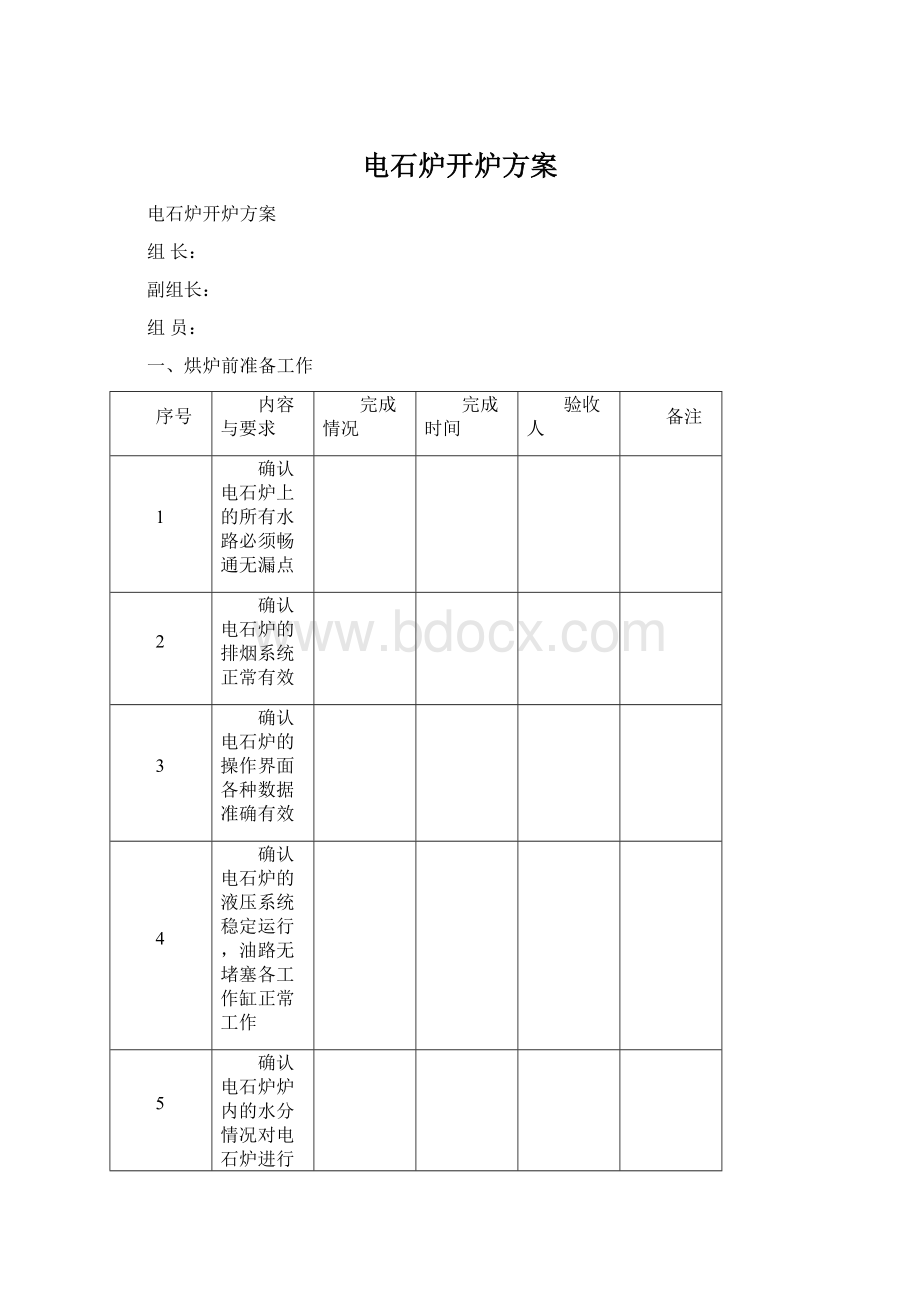

《电石炉开炉方案文档格式.docx》由会员分享,可在线阅读,更多相关《电石炉开炉方案文档格式.docx(16页珍藏版)》请在冰豆网上搜索。

8

以上工作准备与完成后点火开始烘炉,烘炉工作1---2天完成经相关技术专家确认完成

电极绝缘系统检查表

检查内容

检查要求

接触元件与底环

绝缘良好,无刺火现象

接触元件与把持筒

接触元件与护屏

底环与把持筒

底环与护屏

接触元件、护屏、底环与密封套

底环与电极筒

电极筒与把持筒

9

密封套与炉盖

10

炉盖与炉体

11

炉盖与水冷烟道

12

把持平台与电极筒

13

压放缸与把持平台

14

大力缸与把持平台

循环水系统检查表

检查接触元件O型圈及通水电缆

水量充足无漏水现象

检查底环、底环铜管及U型活结

检查水冷密封套及其活结

检查各炉盖及炉盖各活结、胶管

检查护屏及护屏胶管

检查炉嘴、炉门框、水箱

二、烘炉工作完成后的清炉工作准备与完成

1、烘炉工作完成后待炉底的炭灰基本冷却变成灰白色,把12个料管中风化的石灰放到炉内,一起从出炉口清理出炉。

2、炉底炭灰清除后将炉底的所有杂物彻底清扫。

3、清炉前要求分厂安全组现场做好安全准备工作,防止清炉工作中的高温作业出现安全隐患。

二、开炉前的准备工作

1、开炉前的准备工作

(1)循环水已送至电石炉的三台积水分配器上,且压力0.3—0.35MPa,,检查所有使用循环水管路、阀门、设备等都有无漏水、断水现象。

(2)检查三相电极升降及压放系统是否工作正常,液压系统所有液压泵是否开启,油压控制在8-9MPa,油位控制在规定范围内。

(3)检查上料系统所有设备及控制仪表是否正常,确认可以使用。

(4)检查仪表盘是否已经有了35KV电压指示。

(5)三相变压器检查,确认符合送电要求。

(6)电气仪表对各控制点进行排查,确认可以正常使用。

(7)保证加糊皮筒可以正常使用。

(8)出炉系统符合送电条件。

(9)天车符合送电条件。

(10)三相电极密封、绝缘良好。

(11)安全员对炉周围实行危险警戒并作安全告知,检查消防灭火器是否充满,并且已放置在规定位置。

(12)检查压缩空气、氮气是否已送至电石炉,且压力指示已满足工艺要求。

(13)检查原料称量系统是否效验完毕。

、

(14)沿炉底500mm高度打排气眼,以便炉内水分及时排除。

(15)炉底热电偶完好,温度低显示准确。

附:

各事项确认表:

序号

重新对电石炉的水、电、气供应系统进行检查,水、电、气应具备连续稳定供应的能力,并制定断水、断电等事故的应急预案,并落实到位。

确保循环水已送至电石炉的三台水分配器上,且压力保持在0.3—0.35MPa,检查电石炉所有循环水管路、阀门、设备无漏水、断水现象;

准备疏通电石炉水路的备品、备件,防止电石炉水路出现堵塞事件影响顺利开炉,此项由工段完成

检查电极升降、压放系统各工作缸的工作情况,检查各液压管路、各电磁阀的工作情况以及三层半密封良好

检查上料系统的运转情况(分料皮带、环形加料机的驱动装置以及侧盖顶盖、各料仓的刮板、料位仪等),尤其检查环形加料机的密封情况

电石炉供电系统达到送电要求,中控界面已经有了35KV电压远程显示此项由电、仪相关专业人员完成并确认

开炉期间要求分厂安全口对1#炉周围实行危险戒严并作通告,此项由工段配合完成

送电前要求对电石炉中控操作界面控制系统的所有电仪数据参数进行调试维修,由电仪专工相关人员检查并确认

荒气放散阀PCV101B动作灵敏可靠,并已安装快开手动按钮。

首先确定加糊皮筒是否完好,再给三相电极加注电极糊4.0-5.0m左右,同时制定相应的预防电极糊棚糊措施与解决方案,此项由相关的工艺技术专工完成工段配合。

出炉系统符合送电条件(烟罩、炉门框、地辊、钢丝绳等完好)。

天车具备送电条件。

电石炉所有绝缘系统良好,满足工艺要求。

电石炉炉盖、料管、护屏等设备密封达到工艺要求,底环安装符合设计要求,防火帘制作并挂好。

入炉原料已准备充足,且符合工艺要求。

15

制定各种可能发生事故的方案及预防与解决措施方案

16

成立开炉试车领导小组,负责开炉期间的生产组织协调。

17

炉底热电偶完好,温度低显示准确

18

安全员增设警戒标志与围栏

19

炉壁逸散孔的开启

三、送电前的准备工作

1、启动缸安装:

(1)在炉内三根电极下端放置规格φ1800×

1500mm×

5mm的启动缸,启动缸用厚度为5mm的钢板制作,用φ20圆钢将三相导电柱连接起来(每两个导电柱之间至少焊2根。

最底层圆钢距离炉底100mm,两圆钢间距100mm)。

导电柱内装满兰炭。

启动缸焊缝必须满焊且焊缝必须朝向外角。

(2)三相电极筒内填加块状电极糊至4M

2、将三个炉嘴与炉壳之间的间隙用炒热的冷捣糊倒实。

3、砌筑假炉门:

用耐火砖砌筑假炉门,假炉门规格为1000×

500×

250mm(长、宽、高),炉门内设置直径200mm一根圆木。

4、装炉:

通过上料系统加料在炉底平铺一层厚为300mm的兰炭(粒度为5-25mm),在导电柱内装满同样粒度的兰炭。

5、放电极:

将三相电极下放至以电极端头触到导电柱上部的焦炭为止,视电极端头形状,保证把持器位置在600-800mm之间。

6、环形加料机料仓装料:

装完炉后采用配比为63%的炉料填充料仓,填充量以各仓2-3批为宜,后将配比调整为58%,同时将13个料管在三层半处闭住。

四、送电:

变压器送电前开送电作业票,电容补偿控制回路达到要求。

由电器专工检查确认后方可送电。

1、变压器空投试验

(1)用电焊机检查电石炉的各绝缘情况。

(2)将三相电极提起至料面300mm,“星”接送电5分钟,观察馈电设备及其它设备有无刺火短路现象(变压器档位使用最低档27档)

(3)经空载试验设备无连电、发红现象后,可进行第二次试送电,将三相电极降至距料面150mm,电压升至2档,试送电5分钟,在此期间观察馈电系统、炉变设备及管路系统有无刺火及发红现象(包括三层半设备)。

(4)经第二次试送电观察馈电系统、炉变设备及管路系统有无刺火及发红现象(包括三层半设备)后,将三相电极提起至料面300mm,“角”进行试送电,电压升至2档,试送电5分钟,在此期间观察馈电系统、炉变设备及管路系统有无刺火及发红现象(包括三层半设备)经电工检查认可后,方可进行焙烧电极准备工作。

2、送电焙烧电极

(1)将变压器一次测由“△”型改为“Y”型

(2)关闭净化系统的原气烟道“手动闸门”,打开粗气烟囱PCV101B,打开观察门。

(3)启动三相电极的加热风机及加热元件(三相电极均开启24KW)。

(4)经与电气人员确认无任何问题后,由工段长下达送电指令(此时三相电极与料面坐实,当班主操按下送电按钮。

(5)下落电极以其触及料面进行送电引弧。

(6)待三相电极端头发弧正常后,适当下落电极,同时要注意保持三相电极持续触及炉料,但不可过分下落电极,更不能使电极产生明弧防止刺破导电筒及电极壳外壁,观察到轻微放电即可。

可从观察门适当添加焦炭,以免烧损设备或电流太小,坚决不能使电极产生明弧现象。

(7)随焦炭温度的增加电极软化开始后,比电阻逐渐降低,负荷逐渐增大,当电极电流、电压、电阻能受仪表控制时使功率在500KW左右之后,可根据情况缓慢增加电流。

(8)电极焙烧分三个阶段进行。

a.电极糊融化阶段其热源主要靠电极加热组件加热、炉面

传导热,电流通过电极壳产生的电阻热使电极糊熔化。

b.电极烧结阶段此阶段中主要控制电极糊挥发份过快挥

发,其安全电流不得超过50KA,功率不超过7000KW。

c.电极石墨化阶段此阶段主要是增强自焙电极导电性能及机械强度。

焙烧应均匀进行,三相电极必须平衡,随时根据气体散逸情况判断电极的焙烧情况,并正确调节电流或增添焦炭,以控制电流使负荷增加速度与焙烧程度相适宜,三天内禁止压放电极,三天后视电极情况适当压放电极,并逐步增加二次电压级数,产生弧光标准以不烧穿电极壳造成漏糊为准。

烧结逐渐成熟,导电能力增加,焙烧区逐渐上移已十分缓慢时,电极焙烧已基本完成.当电极焙烧时的电流及焙烧状况适当后可停电进行观察,焙烧电极大约需2-3天。

在电极焙烧的过程中视炉内电极情况适当放混合料。

(9)根据启动缸情况加混合料。

在保证启动缸不倒的情况下,适时在三角区内加入少量混合料,配比为65%,加装时三相电极内三角加装至略低于启动缸高度200mm,外围低于导电缸300mm,炉壁周围以埋住假炉门为准,炉内料层呈馒头形状。

待启动缸快烧塌时,集中加入混合料,此时混合料的配比为60%。

(10)电极工作端焙烧好的长度达到工艺要求时(1900mm~2300mm),经电石工艺专工检查认可后,方可结束电极焙烧工作,完全投料要在炉温提起后投料。

(11)电极糊柱高度控制在3.0~4.0m左右。

(12)在整个焙烧的过程中,禁止提升三相电极。

(13)24小时以内将档位为27档,24小时以后视电极情况升档(随时观察电极建议两小时升一档电流提升3000A)。

五、正常生产

1、根据电极焙烧情况和电极长度,电极培烧大约48小时开始进行闭弧操作,56小时三个眼轮流出,直到每个炉眼都出电石,电石炉可以停电倒“角”,一旦投入混合料,8小时后组织出炉,三个炉眼轮流打开,不一定出产量,但一定要排气。

2、待炉底温度达到100℃左右观察炉体气体逸散孔是否有水汽排出,由当班主操每小时用铁棒深入逸散孔进行检查,并填写检查表,当负荷为4000W时,若有水汽,至少半个班不能提升负荷;

当档位为17档时,若有水汽,至少一天半不能提升负荷。

(附:

1#炉开车期间炉体水分情况监测表)

3、开炉期间遇有特殊情况,需及时汇报后进行处理。

试生产期间安全管理措施

为保证开炉工作顺利进行,保证生产作业人员、外来施工作业人员人身安全。

根据实际情况,制定本开车生产期间安全管理措施。

一、外来施工人员管理

1、从送电之日开始,停止现场所有安装、调试、施工工作,特殊施工需经开炉领导小组负责人同意后,安全员进行监护才可进行施工。

2、1月日前生产作业人员培训合格后进入生产现场,严禁非本岗位人员进入生产现场,具体由工段主管,主操负责监督检查。

3、各施工单位(包括配合调试的单位)进入生产区域,要严格遵守《安全生产管理制度》。

4、动火、停送电、进入密闭空间等特殊作业,要依据《安全生产管理制度》办理相关作业票并严格进行审批程序。

5、安全员在开车生产前,通过分厂以书面形式,告之各施工单位,明确各项安全措施及要求。

6、安全员要负责对开车生产区域内(包括外来施工)进行综合检查、监督,检查内容包括特殊作业作业票、安全措施及现场执行情况等。

二、开车生产作业岗位人员安全管理

1、开车前对各横班组织进行安全培训对应急预案学习,演练,要求有文字记录。

2、开车前对各个装置设施进行安全大检查,检查后才可进行开车工作。

3、开车时必须配备齐全CO检测仪、对讲机。

开车期间加强各设备的巡检频次,一经发现问题必须及时处理。

4、送电前,将设备、工艺、电仪等所有影响正常送电的缺陷进行消缺,完成后再送电,未完成不得送电。

5、送电前检查三相电极绝缘,保证符合要求。

6、检查并保证所有水路无漏点。

7、在送电前,保证现场电炉摄像头完好,运行中通过摄像头观察炉面情况。

8、开车前对所有装置进行安全确认,并且安排巡检工进行现场监护确认才能进行送电。

9、开车时接班主操组织开好班前会议,内容主要包括:

(1)上班安全运行情况。

(2)本班工作安排及安全要求落实到位。

(3)劳保用品的规范穿戴。

10、运行工严格遵守段长的工艺调整,严禁私自调整工艺指数。

。

11、开炉期间,当班主操、副操、工段长、副工段长负责巡视检查,佩带CO检测仪,必须2人同时进行,先后相离5米,按照规定的路线、标准进行巡视。

12、进入开车生产区域所有人员必须按规定正确穿戴劳保用品用具,否则不准进入开车生产作业区域。

待投入混合料开始,如要到炉面查看,必须在停电后穿防爆服和防爆头盔后方可查看,电石炉未停电任何人不得到二层炉面观察炉况,如有必要观察炉况必须经开炉领导小组书面签字后方可实施。

13、按设计要求设置、摆放各类消防器具,每天检查状态作好记录。

14、安全员组织岗位员工做好空气呼吸器、医用氧气瓶、CO气体报警仪等劳保护具配置、发放、管理工作,确保员工安全作业。

15、本方案中未提到的其他方案,按开炉方案中的相关条款执行。

特殊情况由开炉领导小组讨论后执行。

炉体水分情况监测表

班组

时间

监测人

水汽情况

负荷情况

有无异常

0:

00

1:

2:

3:

4:

5:

6:

7:

8:

9:

10:

11:

12:

13:

14:

15:

16:

17:

18:

19:

20:

21:

22:

23:

待炉底温度达到200-300℃左右观察炉体气体逸散孔是否有水汽排出,由当班主操每小时用铁棒深入逸散孔进行检查,并填写检查表,当负荷为8000KW时,若有水汽,至少半个班不能提升负荷;

当负荷为17档时,若有水汽,至少一天半不能提升负荷。

开炉送电确认表

项目

检查结果

确认人

电石炉炉面及短网系统无遗漏的检修工具、其他杂物等

电石炉炉体及电极系统绝缘良好

三相电极液压升降系统正常,各电极能够自由升降

电工检查变压器是否达到送电要求,并进行“Y”接

电石炉上料系统达到送电要求

电石炉净化系统达到送电要求

送电前将各相电极提起至合适位置(位置由工段长制定),禁止坐死电极送电,导致大电流冲击电极引起变压器与电极事故。

办理送电作业票,并由电工确认

9

电容补偿控制回路达到要求。

备注:

电炉经各相关人员确认无误后,方可送电。