大型大跨度复杂结构铸钢节点焊接施工工法Word格式.docx

《大型大跨度复杂结构铸钢节点焊接施工工法Word格式.docx》由会员分享,可在线阅读,更多相关《大型大跨度复杂结构铸钢节点焊接施工工法Word格式.docx(14页珍藏版)》请在冰豆网上搜索。

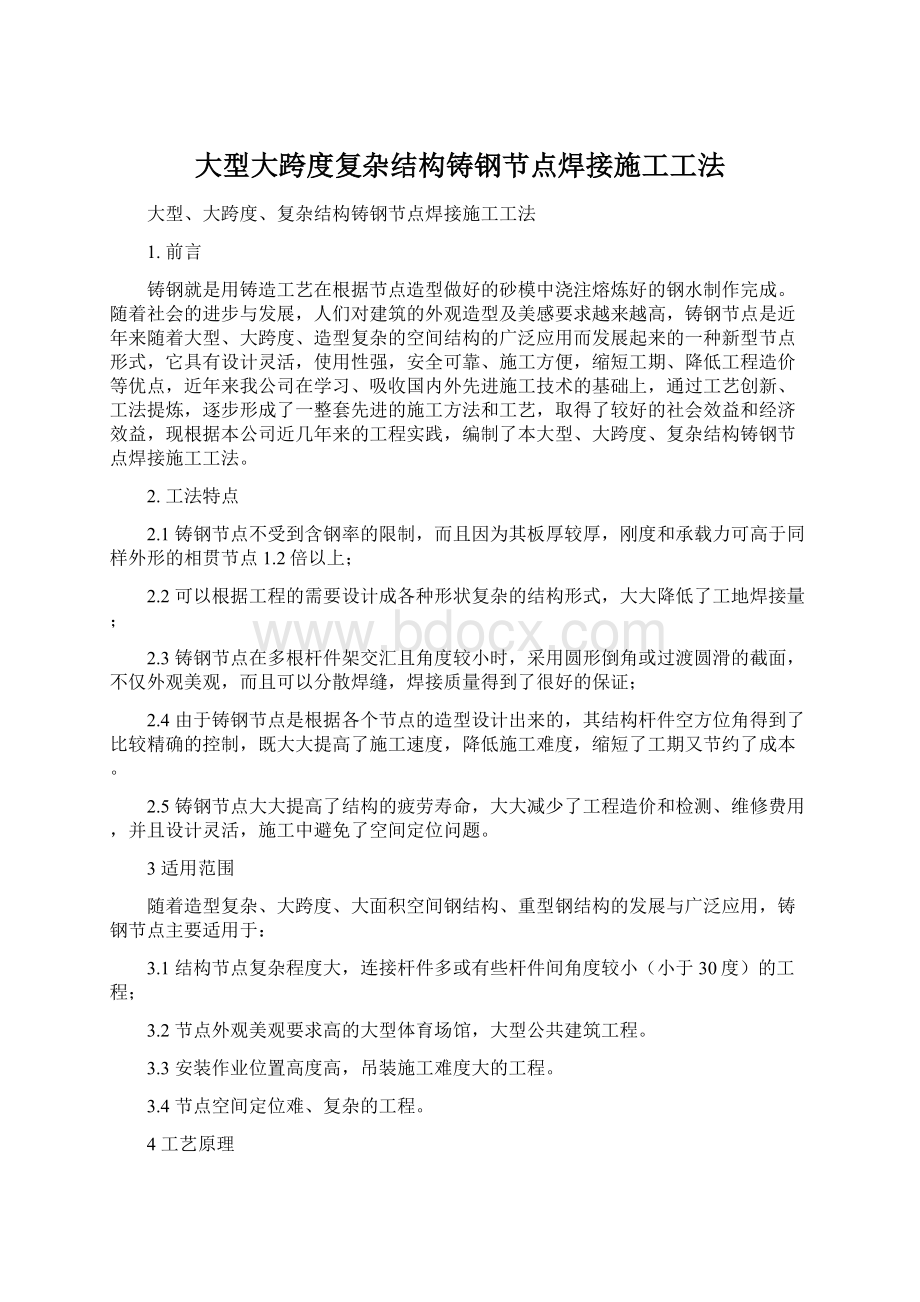

评定报告编号

2

委托单位

工艺指导书编号

项目负责人

依据标准

〈建筑钢结构焊接技术规程〉(JGJ81)

试样焊接单位

施焊日期

焊工

资格代号

TS6JSHS00851

级别

中级

母材钢号

Q345B/G20Mn5

规格

28/50mm

供货状态

热轧

生产厂家

化学成分和力学性能

C

(%)

Mn

Si

S

P

Ó

s

(Mpa)

b

δ(%)

Akv

(J)

标准

0.20

1.00~1.60

≤0.55

≤0.040

≥345

470~630

≥21

Q345B

0.14

1.49

0.28

0.040

0.027

388

535

29.5

G20Mn5

0.18

1.12

0.29

0.008

0.011

346

543

30

碳当量

0.26%

公式

ceq(%)=C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15

焊接材料

牌号

类型

直径(㎜)

烘干温度(℃×

h)

备注

焊条

焊丝

自贡大西洋

CHW-50C6

Ф1.2

焊剂或气体

CO2

焊接方式

GMAW

焊接位置

H

接头型式

V型

对接

焊接工艺参数

见焊接工艺评定指导书

清根工艺

砂轮打磨

焊接设备型号

SB-10A-500型

电源及极性

直流反接

预热温度

/

层间温度

后热温度及时间

评定结论:

本评定按〈建筑钢结构焊接技术规程〉(JGJ81)规定,根据工程情况编制工艺评定指导书、焊接试件、制取并检验试样、测定性能,确认实验记录正确,评定结果为:

合格。

焊接条件及工艺参数适用范围按本评定指导书规定执行。

评定

评定单位:

(签章)

年月日

审核

技术负责

年月日

焊接工艺评定指导书

工程名称

指导书编号

烘干制度(℃×

焊剂及气体

预热温度(℃)

后热温度(℃)及时间(min)

焊后热处理

接头及破口尺寸

焊接顺序图

按左图焊接顺序:

1~10.4

道次

焊接

方法

焊条或焊丝

焊剂或

保护气

保护气流量

(1/min)

电流

(A)

电压

(V)

焊接速度

(㎝/min)

热输入

(kJ/㎝)

Ф(㎜)

1

ER50-6

18-25

220-260

26-30

24-30

240-320

28-32

26-32

3.1~9.4

10.1~10.4

技术措施

焊前清理

焊道除锈去污,清除组焊焊渣

层间清理

清除焊渣,砂轮打磨见金属光泽

背面清根

其他:

表面清除焊渣及飞溅物

编制

日期

5.2.3确定焊接顺序:

铸钢件与锥柱焊接时,采用双人双向对称焊接工艺,如下图所示:

焊接顺序:

先焊A(B)再焊D(C)。

5.2.4焊前确认:

5.2.4.1气候条件检查:

手工电弧焊现场风速不大于8m/s,气体保护焊现场风速不大于2m/s,应设防风装置。

5.2.4.2检查坡口尺寸、坡口形状、坡口角度、坡口钝边和坡口清洁程度是否达到要求,对坡口间隙进行测定,检测钢梁上下、左右错口和钢管柱上下口错边,检查根部垫板情况。

5.2.4.3焊接材料检查:

(1)焊条在使用前必须按规定烘焙,E5015焊条的烘焙温度为3500C,烘焙1小时后冷却到1500C保温,随用随取,领取的焊条应放入保温筒内。

烘干后的焊条在保温筒中放置时间超过4h应重新烘干,受潮焊条不得使用。

(2)不得使用药皮脱落或焊芯生锈的变质焊条、锈蚀或折弯的焊丝。

(3)CO2气体的纯度必须大于99.7%,含水率小于等于0.005%,瓶装气体必须留1Mpa气体压力,不得用尽。

5.2.4.4焊机工作状态检查,节点安全检查,检查各焊接设备是否处于正常运行状态。

5.2.4.5检查二氧化碳送气管路漏堵情况。

5.2.4.6焊工必须持证上岗。

5.2.5坡口清理:

焊接之前应仔细清除焊缝两侧各50mm范围内的油污,水分、割渣、锈蚀。

5.2.6按规定工艺焊接:

5.2.6.1焊前预热:

焊接前用加热板对焊缝两侧150mm范围进行预热,用电阻测量计测量加热到90℃~100℃,停止加热15分钟后,再测量各向温度基本一致后继续加热至120℃~200℃,预热时必须缓慢且均匀,保证构件内外侧温度尽量接近。

5.2.6.2焊接过程应采用小电流多层次分层焊接,第一道用手工电弧焊打底,直流反接,打底焊条选用E5016;

如中途停焊必须注意:

(1)至少应焊满坡口深度1/2以上,并立即覆盖保温棉进行保温缓冷;

(2)焊前应重新进行预热并达到规定要求温度,同时还应该控制道间温度<

230℃。

5.2.6.3焊接结束后应立即采取焊后保温缓冷措施。

必要时也可采用火焰加热至250℃左右,以适当提高焊接区域的温度,而后是用石棉布包裹进行保温2小时左右,保温温度为100℃~150℃。

5.2.6焊中检查:

焊接时需进行焊缝外观检查,当焊缝表面缺陷超过相应的质量验收标准时,如超标缺陷为气孔、夹渣、焊瘤、余高过大或接头鼓凸等,应采用砂轮打磨、修饰等加以清除,必要时应进行焊补,对焊缝尺寸不足,局部缺肉、凹陷、低洼、咬边、弧坑未填满或角焊缝过渡不良等缺陷应进行焊补、而后打磨修饰。

5.2.7焊接完成:

焊接完成后,焊工首先要进行自检。

保证对焊接过程中出现的缺陷,进行局部修整后满足相应质量验收标准的要求。

5.2.8焊缝检测:

焊接质量检验应在焊接结束后24小时后进行,采用无损探伤检测。

其中无损探伤检测采用超声波探伤和磁粉探伤

①超声波探伤

超声波探伤的方法及缺陷评定标准采用GB7233-87标准,评定等级为Ⅱ级

超声波探伤的方法比例为每件均进行检查探伤,每件中可进行探测部位进行100%检查。

②磁粉探伤。

磁粉探伤检测采用GB9444-88和GB9443-88《铸钢件磁粉探伤及质量评级方法》标准,评定等级为3级。

探伤范围为超声波不能进行检测的部位的铸钢件表面。

磁粉检测方法可采用支杆法、磁轭法、通电法、线圈法,可按具体零件选择探伤方法。

③作为对磁粉探伤检测的补充,可采用液体渗透着色探伤法对铸件进行检测

5.2.9焊缝检测合格由具有相应资质的第三方检测公司出具探伤检测报告,焊缝检测不合格,用碳弧气刨清除缺陷,重新焊接。

清除缺陷时应刨槽加工成底部呈圆弧形,而前、后、左、右侧边等均应加工成斜坡,近似焊接坡口,并用砂轮打磨清除其表面的渗碳层和熔渣等。

必要时还应采用磁粉探伤方法确定裂纹是否彻底清除。

6原材料与机械设备

6.1原材料:

6.1.1铸钢节点材质为G20Mn5与铸钢件相焊钢材材质为Q345B。

6.1.2焊接材料:

手工电弧焊采用E5016焊条;

CO2气体保护焊焊丝选用H08Mn2SiA。

6.2施工机械设备:

(见表1、2、3)

主要设备及工器机具表

6.2.1钢结构安装设备机具:

表1

序号

设备名称

型号

数量

国别

产地

制造

年份

额定功率(KW)

生产

能力

履带吊

80T

4

良好

安装阶段

汽车吊

50T

3

25T

砂轮切割机

上海

2006

0.5

制作阶段

5

扭矩扳手

10

山东

6

扭剪型电动扳手

8

7

手电钻

杭州

手拉葫芦

3t、5t

2007

9

氧割设备

武汉

6.2.2制作检测器具:

表2

检测仪器名称

规格型号

单位

金相显微镜

NEOPHOT-1

台

全站仪

DQZ2A

经纬仪

J2

水平仪

DZS3

超声波探伤仪

CTS-22A

自动温湿记录仪

漆膜测厚仪

Elcometer345F

钢卷尺

5-100米

把

若干

焊缝检验尺

6.2.3现场拼装安装检测器具:

表3

仪器设备名称

超声波探仪

干漆膜测厚仪

水准仪

ZDS3

测温仪

300度

只

250度

测风仪

7质量控制

7.1质量要求:

7.1.1原材料的质量要求:

1、把好原材料质量关,所有进场材料(铸钢节点、钢材、焊接材料)的品种、规格、性能等应符合现行国家产品标准和设计要求,必须有符合规范的质量说明书,材料进场后,要按产品说明书和安装规范,妥善保管和使用,防止变质损坏。

2、CO2气体的纯度必须大于99.7%,含水率小于等于0.005%,瓶装气体必须留1Mpa气体压力,不得用尽。

7.1.2焊接质量要求:

1、不得使用药皮脱落或焊芯生锈的变质焊条、锈蚀或折弯的焊丝。

2、施焊前,复查组装质量,定位焊质量和焊接部位的清理情况,如不符合要求,需修正后方可施焊。

3、焊接时需进行焊缝外观检查,不得有超过相应的质量验收标准的气孔、夹渣、焊瘤、余高过大或接头鼓凸等缺陷,否则应采用砂轮打磨、修饰等加以清除,必要时应进行焊补,对焊缝尺寸不足,局部缺肉、凹陷、低洼、咬边、弧坑未填满或角焊缝过渡不良等缺陷应进行焊补、而后打磨修饰。

4、焊缝正、反面各作为一个部位,同一部位返修不宜超过两次。

5、焊缝采用超声波探伤和磁粉探伤,超声波探伤的方法及缺陷评定标准采用GB7233-87标准,评定等级为Ⅱ级,超声波探伤的方法比例为每件均进行检查探伤,每件中可进行探测部位进行100%检查。

7.2质量保证措施

7.2.1质量管理组织保证措施:

1、建立以项目经理为质量控制总负责人的质量管理体系。

2、从事焊接作业的人员,从工序负责人到作业班长仍至具体操作的施焊技工、配合工以及负责对焊接接头进行无损检测的专业人员,均为有相应资质人员。

3、质管部门作为质量管理的主管部门,将对各部门、加工车间及施工现场的专职和兼职的质量员、检验员、化验员、试验员、测量员进行周到部署,确保各工序工段间,过程控制的各时段间均有严格认真的检验和控制。

4、项目总工将针对工程特点,依照国家规范、公司的质量体系文件要求,全面的制定项目质量目标、手册和各项工序的质量控制办法和制度。

5、项目质量总监负责对工程质量进行监督和实施;

各工序负责人为质量管理对口人员,对质量总监负责。

6、质量保证组织机构,定期开展质量检查活动,对质量情况进行统计分析,掌握工程质量动态,全面控制各分部分项工程质量。

7、树立全员质量意识,贯彻“谁管生产,谁管理质量;

谁施工,谁负责质量;

谁操作,谁保证质量”的原则。

7.2.2质量管理制度保证措施:

1、质量技术交底制度:

技术部门编制有针对性的施工组织设计,并对各工段工长进行技术指导性交底,各工长对所属的工段人员进行交底,使人人掌握技术要领,以保证工程的施工质量。

2、建立三检制度:

实行并坚持自检、互检、交接检制度,自检要做好文字记录,隐蔽工程由项目总工组织工长、质量检查员、班组长检查,并做出较详细的文字记录。

3、质量否决制度:

不合格工程材料严禁进场使用,不合格的钢构件、焊接点、安装必须进行返工。

4、质量奖罚制度:

根据公司质量管理文件的要求,对在施工质量方面做出重要贡献的人员进行奖励,反之,进行相应的处罚,通过质量奖罚制度,鞭策工程施工人员的积极性。

8安全措施

8.1坚持“安全第一,预防为主”的原则,全面落实《建筑工程安全生产管理条例》。

8.2确保工程、设备安全,施工人员重伤、死亡事故为零指标。

8.3安装工人进场必须进行三级教育,特殊工种操作人员必须持证上岗。

8.4进入现场必须佩戴安全帽、使用安全带、电工、设备维修员带电操作必须戴绝缘手套、进行可能引致眼睛受到伤害的工作,必须佩戴护目镜、严禁酒后作业。

8.5高空作业时,不准往下往外丢铁块等杂物,应上下传递。

8.6现场施工用电执行一机、一闸、一漏电保护器的“三级”保护措施。

其电箱设门、设锁、并编号、注明责任人。

8.7机械设备必须执行工作接地和重复接地的保护措施,不允许使用破损的电线和电缆,严防设备漏电。

8.8电箱内所配置的电闸、漏电、保护开头、熔丝荷载必须与设备额定电流相等。

不使用偏大或偏小额定电流的电熔丝,严禁使用金属丝代替电熔丝。

8.9施工现场应配备足够的消防器材,指定专人维护、管理、定期更新,保证完整好用;

现场施工动火要严格执行动火审批制度,并要采取有效的安全监护和隔离措施;

施工现场的焊、割作业必须符合防火要求。

9环境保护措施

9.1施工现场必须建立环境保护、环境卫生管理和检查制度,并应做好检查记录。

对施工现场作业人员的教育培训、考核应包括环境保护、环境卫生等有关法律、法规的内容。

9.2施工期间应遵照《中华人民共和国建筑施工场界噪声限值》制定降噪措施。

确需夜间施工的,应办理夜间施工许可证明,并公告附近社区居民。

9.3尽量避免或减少施工过程中得光污染。

夜间室外照明灯应加设灯罩,透光方向集中在施工范围、电焊作业采取遮挡措施,避免电焊弧光外泄。

9.4施工现场的主要道路必须进行硬化处理,土方应集中堆放。

裸露的场地和集中堆放的土方应采取覆盖、固化或绿化等措施。

9.5现场焊接时,做好焊渣的回收工作,防止焊渣高空坠落伤人。

9.6在工程材料的选用中,严格按照工程要求选用绿色环保无污染材料,材料各项性能指标均符合环保要求。

10效益分析

10.1可以根据工程的需要设计成各种形状复杂的结构形式,大大降低了工地焊接量,焊接量和耗工量是传统节点施工耗量的1/3。

10.2铸钢节点在多根杆件架交汇且角度较小时,采用圆形倒角或过渡圆滑的截面,不仅外观美观,而且可以分散焊缝,焊接质量可提高1倍以上。

10.3由于铸钢节点是根据各个节点的造型设计出来的,其结构杆件空方位角得到了比较精确的控制,既大大提高了施工速度,降低施工难度,缩短工期,又节约了成本,可降低造价10%~25%左右。

10.4铸钢节点大大提高了结构的疲劳寿命,大大减少了工程造价和检测、维修费用,并且设计灵活,施工中避免了空间定位问题。