万向传动装置故障诊断与维修.docx

《万向传动装置故障诊断与维修.docx》由会员分享,可在线阅读,更多相关《万向传动装置故障诊断与维修.docx(15页珍藏版)》请在冰豆网上搜索。

万向传动装置故障诊断与维修

3.1.4万向传动装置故障诊断与维修

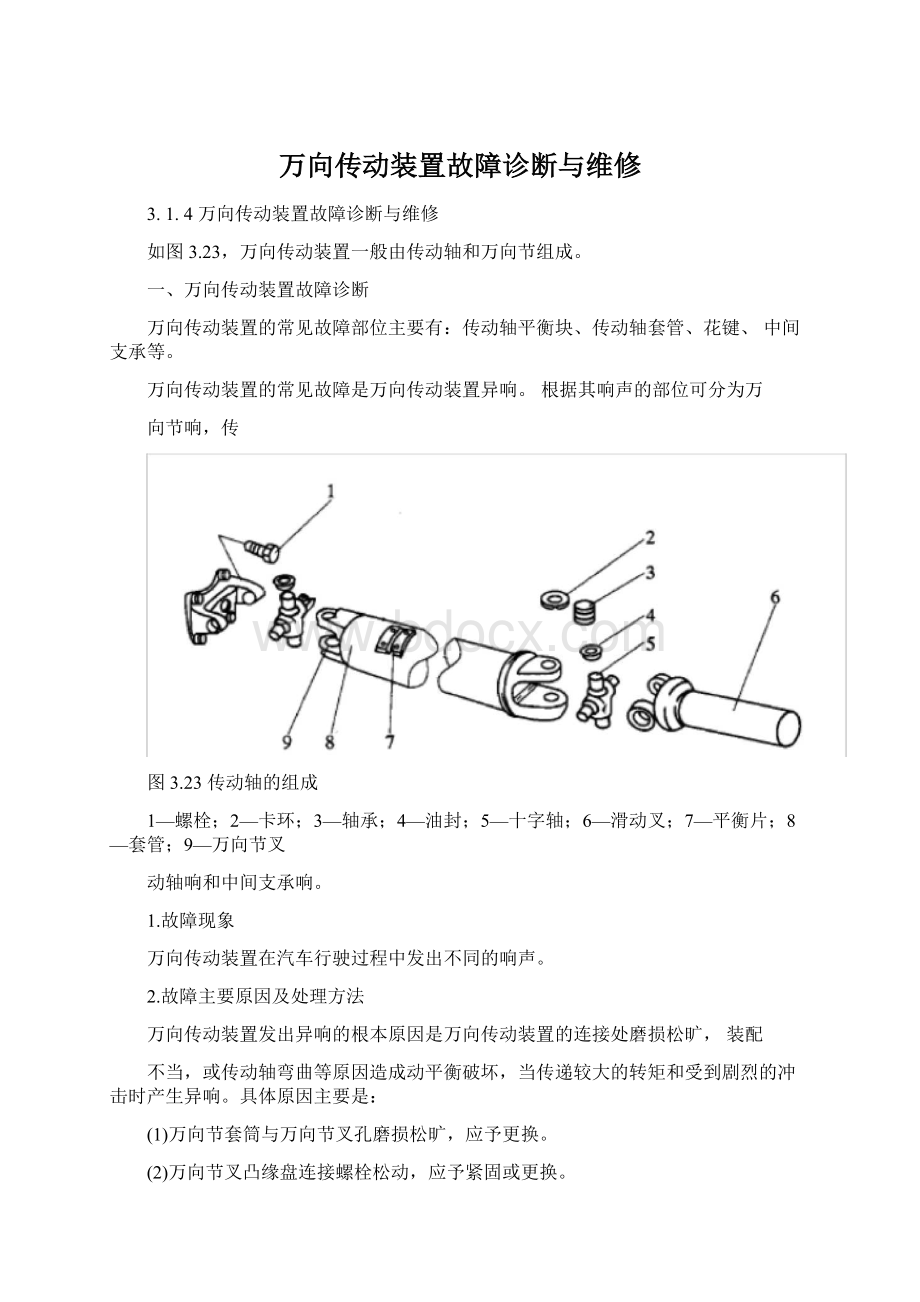

如图3.23,万向传动装置一般由传动轴和万向节组成。

一、万向传动装置故障诊断

万向传动装置的常见故障部位主要有:

传动轴平衡块、传动轴套管、花键、中间支承等。

万向传动装置的常见故障是万向传动装置异响。

根据其响声的部位可分为万

向节响,传

图3.23传动轴的组成

1—螺栓;2—卡环;3—轴承;4—油封;5—十字轴;6—滑动叉;7—平衡片;8—套管;9—万向节叉

动轴响和中间支承响。

1.故障现象

万向传动装置在汽车行驶过程中发出不同的响声。

2.故障主要原因及处理方法

万向传动装置发出异响的根本原因是万向传动装置的连接处磨损松旷,装配

不当,或传动轴弯曲等原因造成动平衡破坏,当传递较大的转矩和受到剧烈的冲击时产生异响。

具体原因主要是:

(1)万向节套筒与万向节叉孔磨损松旷,应予更换。

(2)万向节叉凸缘盘连接螺栓松动,应予紧固或更换。

(3)传动轴伸缩节花键因磨损和冲击造成松旷,应予更换。

(4)传动轴弯曲,应予校正。

(5)传动轴上的平衡片失落或套管凹陷,应重新做动平衡。

(6)传动轴套管与万向节叉或伸缩节花键轴焊接时位置歪斜或焊接后传动轴未进行动平衡,应予更换或做动平衡。

(7)伸缩节未按标记安装,应按记号装配。

(8)中间支承固定螺栓松动,应予紧固或更换。

(9)中间支承固定位置不正确,应按正确位置固定。

(10)中间支承滚动轴承润滑不良,滚道表面有麻点、凹痕、退火变色等损伤,应予润滑或更换。

(11)中间支承橡胶圆环垫破损,应予更换等。

3•故障诊断方法

在汽车起步或突然改变车速时,传动装置发出“抗”的一声;当汽车缓慢行驶时,传动装置发出“呱啦、呱啦”的响声。

说明是万向节响。

汽车行驶中发出周期性的响声,速度越快时响声越大,严重时车身发生抖振,甚至握转向盘的手有麻木感。

说明是传动轴弯曲引起的响声。

汽车行驶中产生一种连续的“呜呜”的响声,车速越快响声越大。

说明是中间支承响。

按照故障响声的部位,结合如图3.24所示万向传动装置异响常见故障原因的诊断流程查找故障。

图3.24万向传动装置异响常见故障原因的诊断流程万向传动装置还可能发生振动,引起的主要原因有:

(1)车轮或轮胎动不平衡。

(2)传动轴平衡片脱落。

(3)汽车超载。

(4)传动轴或万向节的运转角改变。

(5)发动机、变速器或传动轴橡胶支承件失效等。

二、万向传动装置的维修

1•万向传动装置的维护

万向传动装置的维护工作主要是:

检查防尘罩、万向节、中间支撑支架和轴承,润滑传动轴、万向节、十字轴和中间支撑轴承,校紧各连接螺栓等。

2•桑塔纳乘用车等角速万向传动装置的修理

(1)传动轴的拆卸

1拆下传动轴与轮毂连接螺母。

2卸下可移动球形接头与下摇臂的连接螺母,放下下摇臂。

3拆下传动轴螺栓,分开凸缘盘与传动轴。

4将传动轴拉出。

(2)传动轴的检修

主要内容是检查内外等角速万向节中各部件的磨损情况和装配游动间隙。

磨

图3.25安装球形接头

损超准后,一般外球笼式等角速万向节可酌情单件更换,内伸缩型球笼式等角速万向节应整体更换。

检查防尘套有无破损或裂纹;若有,应更换。

(3)传动轴的装配

1将传动轴与轮毂花键上的油污擦净,涂上清洁的润滑脂。

2按拆下的相反顺序安装传动轴。

3按图3.25所示重新安装球形接头,并拧紧紧固螺母。

3.东风EQ1092气车万向传动装置的修理

(1)万向传动装置的拆卸

1用三角木垫好车轮,将变速器置于空挡,放松驻车制动手柄。

2在传动轴各连接件之间做好装配记号,拆下滑动叉防尘罩卡箍。

3拆下后传动轴与主减速器凸缘的连接螺栓,取下后传动轴。

4拆下中间支撑与横梁的固定螺栓及中间传动轴与驻车制动器制动毂的连接螺栓,取下中间传动轴。

(2)万向传动装置的检修

1十字轴轴颈应无金属剥落,滚针压痕深度不大于0.10mm轴承径向间隙

不大于0.25mm,轴承壳上不得有裂纹,否则应更换新件。

2用百分表检查传动轴花键与花键套的配合间隙,若超过0.30mm应更换新

件。

3检查传动轴弯曲量,小于5mm时用冷压校正,大于5mni时用加热校正或更换新件。

4中间支撑的轴承间隙应小于0.50mm,否则应更换新件。

(3)传动轴的装配

按拆卸的相反次序进行,注意对准原来的装配记号。

按规定拧紧力矩紧固固定螺母,并对中间支撑轴承、十字轴等处进行润滑。

检修调整好的万向传动装置,应做到:

装配尺寸正确,防尘罩无裂纹(损坏),卡箍可靠,中间支撑无松动,轴承间隙正常,万向节无松旷(卡滞、异响)。

3.1.4驱动桥故障诊断与维修

后轮驱动汽车的后桥是驱动桥,主要包括主减速器、差速器、半轴、驱动桥壳等。

如图3.26所示。

123

图3.26后驱动桥主要构造

1—后桥壳;2—差速器壳;3—差速器;4—半轴;5—主减速器

一、驱动桥故障诊断

驱动桥的常见故障部位主要有:

行星齿轮与十字轴、轴承、花键、调整垫片、齿轮等。

驱动桥的常见故障主要包括:

驱动桥异响,驱动桥过热和驱动桥漏油。

1.驱动桥异响

(1)故障现象驱动桥在汽车不同的行驶工况下发出非正常响声。

(2)故障主要原因及处理方法造成驱动桥异响的根本原因是驱动桥的传动部件磨损松旷,调整不当或润滑不良,当承受较大的动载荷时,发出不正常的响声。

具体原因主要有:

1主减速器主、从动齿轮,行星齿轮和半轴齿轮等啮合间隙过大或过小,应予调整。

2半轴齿轮与半轴的花键配合、差速器壳与十字轴配合、行星齿轮孔与十字轴配合松旷,应予调整。

3主、从动齿轮印痕不符合要求,应予调整。

4主、从动齿轮,行星齿轮和半轴齿轮的齿面磨损严重,轮齿折断、变形或未成对更换,应予更换。

5润滑油量不足,牌号不符,变质或有杂物,应更换正确的润滑油,并调整到规定高度。

6圆锥滚子轴承预紧度调整不当,应予调整。

7驱动桥壳体、主动齿轮紧固螺母或从动齿轮连接螺钉松动,应予紧固或更

(3)故障诊断方法

随着汽车行驶工况的不同,驱动桥的异响也不同:

汽车行驶时驱动桥发出较大响声,而当滑行或低速行驶时响声减弱,甚至消失;汽车行驶、滑行时驱动桥均发出较大的响声;汽车转弯行驶时驱动桥发出较大的声音,而直线行驶时响声明显减弱或消失;汽车起步或突然改变车速时驱动桥发出“铿”的—声。

根据异响的规律,结合如图3.27所示驱动桥异响常见故障原因的诊断流程找出故障。

图3.27驱动桥异响常见故障原因的诊断流程

2•驱动桥过热

(1)故障现象

汽车行驶一定里程后,用手触摸驱动桥壳中部,有无法忍受的烫手感觉。

(2)故障主要原因及处理方法

引起驱动桥过热的根本原因是驱动桥工作时摩擦阻力过大。

具体原因主要

有:

1圆锥滚子轴承预紧度调整过大,应予调整。

2润滑油量不足、变质或牌号不符合要求,应更换正确的润滑油,并调整到规定高度。

3主减速器、差速器各齿轮的啮合间隙太小,应予调整。

4止推垫片与主减速器背面间隙太小,应予调整或更换等。

(3)故障诊断方法

按照过热部位的不同,结合图3.28所示驱动桥过热常见故障原因的诊断流程找出故障。

(1)故障现象

在驱动桥加油口螺塞、放油口螺塞、油封处或各结合面衬垫处,出现明显的漏油痕迹。

(2)故障主要原因及处理方法

造成驱动桥漏油的原因主要是:

1油圭寸安装位置不正确、装反或油圭寸本身磨损、硬化、破裂,应予调整或更换。

2结合面加工粗糙或变形,应予磨平。

3结合面密圭寸垫片太薄、硬化或损坏,应予更换。

4结合面紧固螺钉松动,应予紧固或更换。

5通气孔堵塞或加油口、放油口螺塞松动,应予清洁、紧固或更换。

6桥壳有铸造缺陷或裂纹,应予焊补等。

(3)故障诊断方法

参见本章中变速器漏油故障的诊断方法。

二、驱动桥的维修

(1)驱动桥的维护

驱动桥的维护工作主要是检查润滑油量,检查外壳有无变形或裂纹,检查齿轮间隙是否正常等。

(二)桑塔纳前驱动桥主减速器、差速器的修理

1.拆卸与分解

(1)拆下半轴及差速器轴承盖固定螺栓,从变速器壳体上取下半轴、主减速器轴承盖及差速器总成。

(2)拆下行星齿轮轴锁销,取出行星齿轮轴,转动半轴齿轮,将行星齿轮从差速器壳体中取出,然后拆下半轴齿轮及复合止推垫圈。

(3)用拉器从差速器壳体上拉出车速表驱动齿轮、差速器轴承及变速器壳体和差速器轴承上的轴承外圈。

(4)拆下差速器壳体与从动圆锥齿轮的连接螺栓,并将其从差速器壳体上压出。

2.检修

(1)检查车速表驱动齿轮有无损坏,与轴颈的配合有无松动,否则更换车速表驱动齿轮。

差速器轴承出现烧蚀,金属剥落,轴承外圈与壳体配合松动时,应更换轴承。

(2)检查主、从动圆锥齿轮工作面有无明显的金属剥落,从动齿轮端面摆差应不超过0.05mm,否则应成对更换齿轮。

(3)行星齿轮磨损量不大于0.20mm,齿轮背面不得有明显的磨损沟槽,否则应更换新件。

(4)行星齿轮轴与行星齿轮内孔配合不大于0.40mm,与差速器壳体支承孔配合松动时应更换行星齿轮轴。

(5)行星齿轮与半轴齿轮配合间隙为0.05〜0.20mm,否则应更换复合止推垫圈。

3.差速器总成的装配

(1)将差速器轴承外圈及1.20mm厚的调整垫圈压入变速器壳体的支承孔中,另—轴承外圈压入差速器轴承盖的支承孔中。

(2)将半轴油封压入差速器轴承盖的支承孔中。

(3)将从动圆锥齿轮加热到100OC左右,装到差速器壳体上,并用螺栓以70N・m的力矩对称固定。

然后检查从动圆锥齿轮的端面摆动量,应符合要求。

(4)将差速器的2个支承轴承加热到100匕左右,分别压入差速器壳两端的轴颈上,然后装入车速表驱动齿轮,压入深度1.40m(可用一厚度为1.40mm的垫圈放在锁紧套筒上并下压,压至与锁紧套筒相平时,即可保证车速表驱动齿轮的安装位置)。

(5)将复合止推垫圈涂上齿轮油装入差速器壳内。

(6)安装半轴齿轮,并用六角螺栓拧紧。

(7)将2个行星齿轮错开1800,转动半轴,使其向内摆动,直至其轴孔与

复合止推垫圈及差速器壳上的行星齿轮轴孔对齐,推入行星齿轮轴,并用锁销或

轴用弹性挡圈锁止。

检查半轴齿轮与行星齿轮间隙是否符合要求;否则,应更换止推垫圈。

(8)将差速器总成装入变速器壳体内,装好差速器轴承盖,并将车速表从动齿轮安装到差速器轴承盖上。

4.主减速器及差速器的调整

主减速器及差速器的调整包括差速器轴承预紧度调整以及主、从动齿轮啮合间隙和接触面积的调整。

这些调整均是通过增减调整垫圈的厚度S、S2、S3来实现的。

调整垫圈的位置如图3.29所示。

S、S—从动圆锥齿轮调整垫圈厚度;S3—主动圆锥齿轮调整垫圈厚度主减速器齿轮啮合正确时,啮合印痕在长度方向上应靠近大端,上下方向上靠近齿根,印痕面积不少于全齿面积的75%啮合印痕在被动齿轮的大端时,将被动齿轮向主动齿轮靠拢,如果因此使齿轮间隙变小,可将主动齿轮向外移动;啮合印痕在被动齿轮的小端时,将被动齿轮移离主动齿轮,如果因此使齿轮间隙变大,可将主动齿轮向内移动;啮合印痕在被动齿轮的齿顶时,将主动齿轮向被动齿轮靠拢,如果因此使齿轮间隙变小,可将被动齿轮向外移动;啮合印痕在被动齿轮的齿根时,把主动齿轮移离被动齿轮,如果因此使齿轮间隙

变大,可将被动齿轮向内移动。

图3.30测量S、S的方

法

(1)差速器轴承预紧度的调整

调整垫圈总厚度5总=S+S。

其中S2为已装入的差速器轴承外圈与壳体间的垫圈厚度,为1.20mm

1按图3