完整板式塔Word文档下载推荐.docx

《完整板式塔Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《完整板式塔Word文档下载推荐.docx(13页珍藏版)》请在冰豆网上搜索。

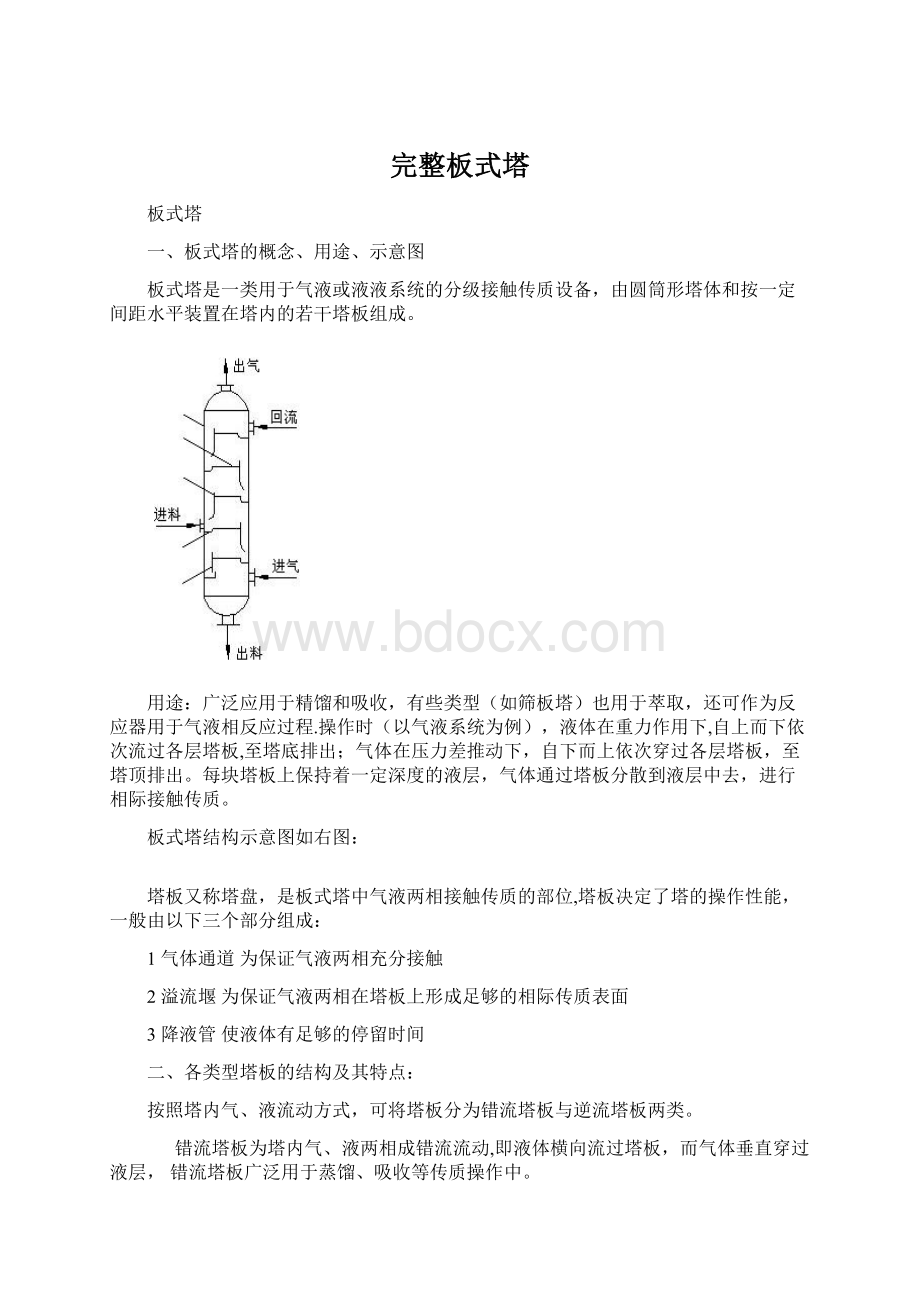

(1)塔的有效高度Z

已知:

实际塔板数NP;

塔板间距HT;

有效塔高:

塔体高度=有效高+顶部+底部+其他

塔板间距和塔径的经验关系:

(2)塔径

确定原则:

防止过量液沫夹带液泛

步骤:

先确定液泛气速uf(m/s);

然后选设计气速u;

最后计算塔径D.

①液泛气速

C:

气体负荷因子,与HT、液体表面张力和两相接触状况有关.

两相流动参数FLV:

②选取设计气速u

选取泛点率:

u/uf

一般液体,0.6~0。

8

易起泡液体,0。

5~0.6

设计气速u=泛点率×

uf

③计算塔径D

所需气体流通截面积A=AT-Ad

塔截面积塔径

说明:

计算塔径需圆整,且重新计算实际气速及泛点率。

(3)溢流装置设计

①溢流型式的选择

依据:

塔径、流量;

型式:

单流型、U形流型、双流型、阶梯流型等。

②降液管形式和底隙

降液管:

弓形、圆形。

降液管截面积:

由Ad/AT=0.06~0。

12确定;

底隙hb:

通常在30~40mm。

③溢流堰(出口堰)

作用:

板上一定液层,使液体均匀横向流过。

型式:

平直堰、溢流辅堰、三角形齿堰及栅栏堰。

堰高hW:

直接影响塔板上液层厚

过小,相际传质面积过小;

过大,塔板阻力大,效率低。

常、加压塔:

40~80mm;

减压塔:

25mm左右。

堰长lW:

影响液层高度。

或

堰上方液头高度hOW:

其中,E:

液流收缩系数,一般可近似取E=1。

要求:

(4)塔板及其布置

①受液区和降液区一般两区面积相等

②入口安定区和出口安定区

③边缘区:

(5)筛孔的尺寸和排列

筛孔:

有效传质区内,常按正三角形排列.

筛板开孔率:

筛孔直径d0:

3~8mm(一般)。

筛孔气速:

12~25mm(大筛孔)

孔中心距t:

(2。

5~5)d0取整。

筛孔数:

开孔率φ:

通常为0.08~0.12.

板厚:

碳钢(3~4mm)、不锈钢。

(6)塔板的校核

①液沫夹带量校核

单位质量(或摩尔)气体所夹带的液体质量(或摩尔)ev:

kg液体/kg气体,或kmol液体/kmol气体

单位时间夹带到上层塔板的液体质量(或摩尔)e:

kg液体/h或kmol液体/h

液沫夹带分率ψ:

夹带的液体流量占横过塔板液体流量的分数.

故有:

所以:

②塔板阻力的计算和校核

塔板阻力:

清液柱高度表示:

塔板阻力hf包括以下几部分:

(a)干板阻力h0—气体通过板上孔的阻力(设无液体时);

(b)液层阻力hl—气体通过液层阻力;

(c)克服液体表面张力阻力hσ—孔口处表面张力。

③降液管液泛校核

降液管中清液柱高度(m)

泡沫层高度

若泡沫高度过大,可减小塔板阻力或增大塔板间距。

④液体在降液管中停留时间校核

目的:

避免严重的气泡夹带。

停留时间:

要求:

停留时间过小,可增加降液管面积或增大塔板间距。

(7)塔板的负荷性能图—-确定塔板的操作弹性

①过量液沫夹带线(气相负荷上限线)

规定:

ev=0。

1(kg液体/kg气体)为限制条件。

②液相下限线

规定:

整理出:

③严重漏液线(气相下限线)

代入相关公式,如hOW、σ、u0’,整理出。

④液相上限线

⑤降液管液泛线

填料塔

一、填料塔的概念及示意图

填料塔是以塔内填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立式圆筒(如上图所示),底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质.填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流.壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置.液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

二、填料塔的特点

生产能力大。

填料塔内件开孔率大,空隙率大,液泛点高。

分离效率高

填料每米论级远大于板式塔,尤其在减压及常压条件下。

压降小。

空隙率高,阻力小.

持液量小、操作弹性大

填料造价高;

当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;

不能直接用于有悬浮物或容易聚合的物料;

对侧线进料和出料等复杂精馏不太适合等。

三、填料的类型及性能评价

1填料(packings)的类型

1)。

分类

按填料形状分:

网体填料、体填料

按填料的装填方式分:

散装填料、整填料

按材质分:

金属填料、料填料、瓷填料、墨填料

2).常用的几种填料

①拉西环(Raschingring):

拉西环是工业上最早使用的一种填料,为外径与高度相等的圆环,通常由陶瓷或金属材料制成。

拉西环结构简单,制造容易,但堆积时相邻环间易形成线接触,填料层的均匀性差,因而存在严重的向壁偏流和沟流现象,致使传质效率低。

而且流动阻力大,操作范围小.其改善方面有θ形、十字格形的拉西环。

②鲍尔环(pallring):

鲍尔环是在拉西环的壁上开一层或两层长方形窗口,窗孔的母材两层交错地弯向环中心对接.这种结构使填料层内气、液分布性能大为改善,尤其是环的内表面得到充分利用

与同样尺寸的拉西环相比,鲍尔环的气液通量可提高50%,而压降仅为其一半,分离效果也得到提高。

其改进为阶梯形鲍尔环,圆筒部分的一端制成喇叭口形状。

这样填料间呈现点接触,床层均匀且空隙率大,与鲍尔环相比气体阻力减少25%,生产能力提高10%。

③阶梯环:

鲍尔环基础上改造得出的.环壁上开有窗孔,其高度为直径的一半。

由于高径比的减少,使得气体绕填料外壁的平均路径大为缩短,减少了阻力。

喇叭口一边,不仅增加机械强度,而且使填料之间为点接触,有利于液膜的汇集与更新,提高了传质效率.目前所使用的环型填料中最为优良的一种.

④弧鞍形(Berlsaddle)矩鞍形(Intaloxsaddle)填料

一种表面全部展开的具有马鞍形状的瓷质型填料(马鞍填料).弧鞍填料在塔内呈相互搭接状态,形成弧形气体通道。

空隙率高,气体阻力小,液体分布性能较好,填料性能优于拉西环.

相邻填料易相互套叠,使填料有效表面降低,从而影响传质速率。

矩鞍填料的两端为矩形,且填料两面大小不等.克服了弧鞍填料相互重叠的缺点,填料的均匀性得到改善。

液体分布均匀,气液传质速率得到提高。

瓷矩鞍填料是目前采用最多的一种瓷质填料

⑤球型

球体为空心,气体和液体从其内部经过。

由于球体结构的对称性,填料装填密度均匀,不易产生空穴和架桥,故气液分散性能好。

常采用塑料材质。

一般用于特定场合,工程上应用较少。

⑥波纹填料

波纹填料是由许多层波纹薄片组成,各片高度相同但长短不等,搭配组合成圆盘状,填料波纹与水平方向成45°

倾角,相邻两片反向重叠使其波纹互相垂直。

圆盘填料块水平放入塔内,相邻两圆盘的波纹薄片方向互成90°

角。

波纹填料因波纹薄片的材料与形状不同分成板波纹填料和网波纹填料。

板波纹填料可由陶瓷、塑料、金属、玻璃钢等材料制成。

填料的空隙率大,阻力小,流体通量大、效率高,而且制造方便、价格低,正向通用化、大型化方向发展.

⑦格栅填料

以条状单元体经一定规则组合而成,其结构随条状单元体的形式和组合规则而变,具有多种结构形式。

特点是比表面积较低,主要用于低压降、大负荷、防堵的场合.

⑧规整填料

规整填料一般由波纹状的金属网丝或多孔板重叠而成。

使用时根据填料塔的结构尺寸,叠成圆筒形整块放入塔内或分块拼成圆筒形在塔内砌装.

优点:

空隙大,生产能力大,压降小。

流道规则,只要液体初始分布均匀,则在全塔中分布也均匀,因此规整填料几乎无放大效应,通常具有很高的传质效率.

缺点:

造价较高,易堵塞难清洗,因此工业上一般用于较难分离或分离要求很高的情况。

2填料的性能评价

1.填料的几何特性

(1)比表面积α:

单位体积填料层具有的填料表面积,m2/m3.填料的比表面积愈大,所提供的气液传质面积愈大,愈有利于传质.是评价填料性能优劣的重要指标。

(2)空隙率ε:

单位体积填料层具有的空隙体积,m3/m3。

值大则气体通过填料层的阻力小,故ε值以高为宜.

(3)填料因子φ:

比表面积与空隙率三次方的比值,α/ε3称为干填料因子,1/m,它反映特定结构和尺寸填料的综合流体力学性能。

当填料被液体润湿后,a与ε均发生相应的变化,此时的α/ε3称为湿填料因子,表示实际操作时填料的流体力学特性,其值由实验测定.

(4)堆积密度ρp:

单位体积填料的质量,以表示,kg/m3.在机械强度允许的条件下,填料壁要尽量薄以减小堆积密度,这样既增大了空隙率又降低成本。

(5)个数n:

单位体积填料层具有的填料个数.根据计算出的塔径与填料层高度,再根据所选填料的n值,即可确定塔内需要的填料数量.一般要求塔径与填料尺寸之比D/d〈8(此比值在8~15之间为宜),以便气、液分布均匀。

若D/d〉8,在近塔壁处填料层空隙率比填料层中心部位的空隙率明显偏高,会影响气液的均匀分布.若D/d值过大,即填料尺寸偏小,气流阻力增大。

2.填料的性能评价

填料性能的优劣常根据效率、通量及压降三要素衡量.

相同条件下,比表面积愈大,气液分布愈均匀,表面的润湿性能愈优良,传质效率愈高;

空隙率愈大,则通量愈大,压降也愈低。

四、填料塔的工艺设计

(一)塔径的计算

料塔直径仍采用下式计算,即

(二)填料层高度计算

填料层高度的计算分为传质单元数法和等板高度法。

在工程设计中,对于吸收、解吸及萃取等过程中的填料塔的设计,多采用传质单元数法;

而对于精馏过程中的填料塔的设计,则习惯用等板高度法.

填料塔与板式塔的比较

一、比较

①填料塔操作范围较小,特别是对于液体负荷变化更为敏感。

当液体负荷较小时,填料表面不能很好地润湿,传质就效果急剧下降;

当液体负荷过大时,则容易产生液泛.设计良好的板式塔,则具有大得多的操作范围.

②填料塔不宜于处理易聚合或含有固体悬浮物的物料,而某些类型的板式塔(如大孔径筛板、泡罩塔等)则可以有效地处理这种物质。

另外,板式塔的清洗亦比填料塔方便.

③当气液接触过程中需要冷却以移除反应热或溶解热时,填料塔因涉及液体均不问题而使结构复杂化。

板式塔可方便地在塔板上安装冷却盘管。

同理,当有侧线出料时,填料塔也不如板式塔方便。

④以前乱堆填料塔直径很少大于0.5m,后来又认为不宜超过1.5m,根据近10年来填料塔的发展状况,这一限制似乎不再成立。

板式塔直径一般不小于0。

6m。

⑤关于板式塔的设计资料更容易得到而且更为可靠,因此板式塔的设计比较准确,安全系数可取得更小。

⑥当塔径不很大时,填料塔因结构简单而造价便宜

⑦对于易起泡物系,填料塔更适合,因填料对泡沫有限制和破碎的作用。

⑧对于腐蚀性物系,填料塔更适合,因可采用瓷质填料。

⑨对热敏性物系宜采用填料塔,因为填料塔内的滞液量比板式塔少,物料在塔内的停留时间短。

⑩填料塔的压降比板式塔小,因而对真空操作更为适宜。

二、填料塔和板式塔都可用于吸收或蒸馏操作。

工业上,评价塔设备的性能指标主要有以下几个方面:

①生产能力;

②分离效率;

③塔压降;

④操作弹性;

⑤结构、制造及造价等。

现就板式塔与填料塔的性能比较如下。

板式塔

压降

较大

小尺寸填料较大;

大尺寸填料及规整填料较小

空塔气速

小尺寸填料较小;

大尺寸填料及规整填料较大

塔效率

较稳定,效率较高

传统填料低;

新型乱堆及规整填料高

持液量

较小

液气比

适应范围较大

对液量有一定要求

安装检修

较易

较难

材质

常用金属材料

金属及非金属材料均可

造价

大直径时较低

新型填料投资较大

三、塔型选择

塔径在0。

6~0.7米以上的塔,过去一般优先选用板式塔。

随着低压降高效率轻材质填料的开发,大塔也开始采用各种新型填料作为传质构件,显示了明显的优越性。

对于一个具体的分离过程,设计中选择何种塔型,应根据生产能力、分离效率、塔压降、操作弹性等要求,并结合制造、维修、造价等因素综合考虑。

例如,对于热敏性物系的分离,要求塔压降尽可能低,选用填料塔较为适宜;

对于有侧线进料和出料的工艺过程,选用板式塔较为适宜;

对于有悬浮物或容易聚合物系的分离,为防止堵塞,宜选用板式塔;

对于液体喷淋密度极小的工艺过程,若采用填料塔,填料层得不到充分润湿,使其分离效率明显下降,故宜选用板式塔;

对于易发泡物系的分离,因填料层具有破碎泡沫的作用,宜选用填料塔。