金属切削加工基础知识Word文档下载推荐.docx

《金属切削加工基础知识Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《金属切削加工基础知识Word文档下载推荐.docx(16页珍藏版)》请在冰豆网上搜索。

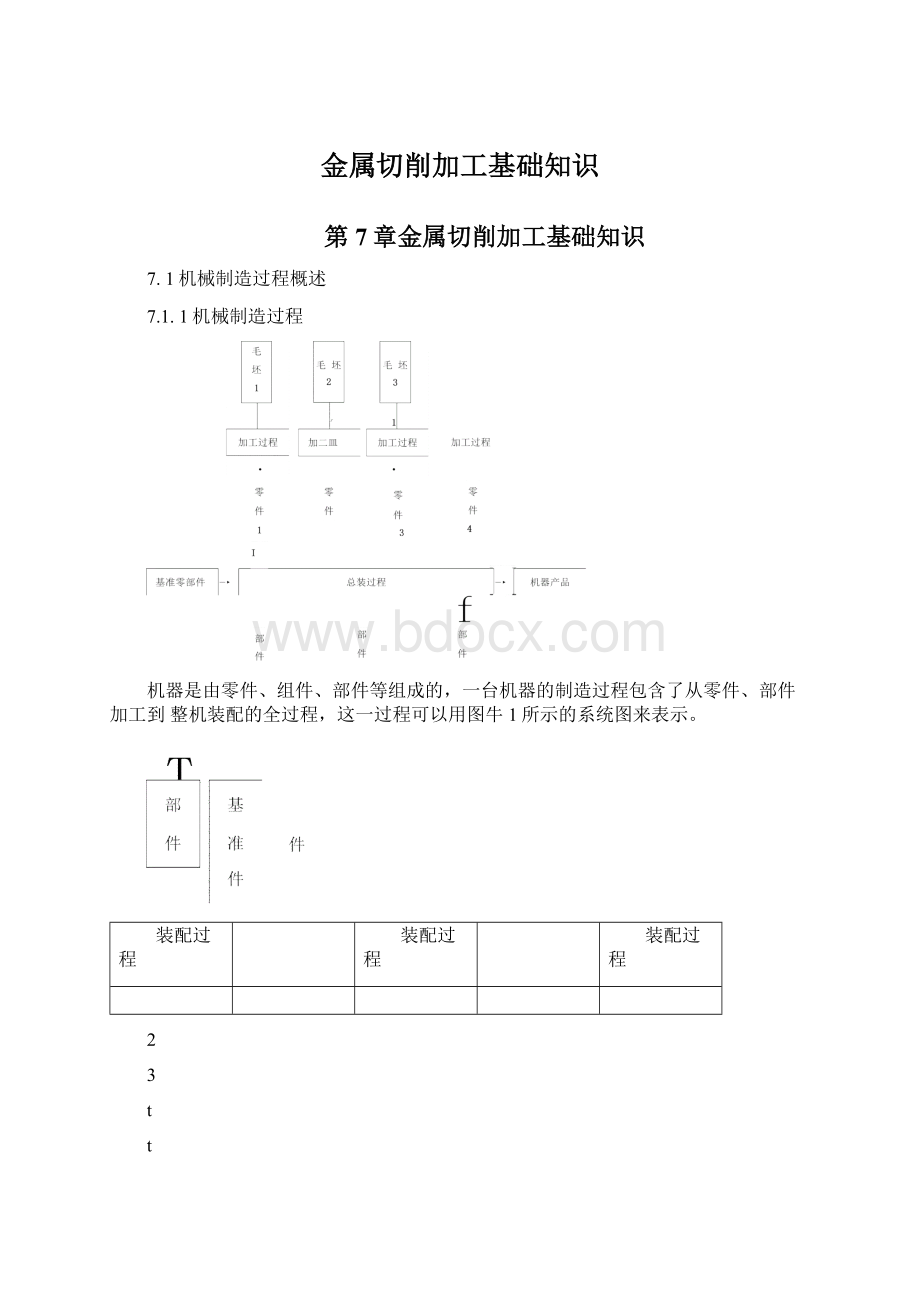

主运动是切除工件上多余金属层,形成工件新表而所必需的运动,它是切削加工中最基本.最主要的运动.通常它的速度最髙、消耗的机床功率最多,如车削加工、锂削加工时是工件的回转运动,铳削加工和钻削加工是刀具的回转运动,创削加工是刨刀的直线运动。

2.进给运动

进给运动是把被切削金属层间断或连续投入切削的一种运动,与主运动相配合即可不断地切除金属层,获得所需的表面。

进给运动的特点是速度小,消耗功率少,可由一个或多个运动组成。

图7・3所示外圆车削中沿工件轴向的纵向进给运动是连续的,沿工件径向的横向进给运动,它是间断的。

3・切削层

切削层是指切削时刀具切削工件一个单行程所切除的工件材料层。

图7・3所示,工件旋转一周回到原来的平面时,由于刀具纵向进给运动是连续的,刀具从位置I移动到了位置II,在两个位置间形成的工件材料层(图中ABCD区域)就是切削层。

4切削过程中工件上形成的表面

工件在切削过程中形成了三个表而:

其中待加工表而是指工件上即将被切削掉的表面即图中外圆表而1:

过渡表面是工件上切削刃正在切削的表而,如图中表而2:

已加工表面是指工件上经切削加工后形成的表面,如图中外圆表面3。

7.2.1.2切削用量

刀具与工件之间有了相对运动才可以进行切削加工,用来衡量切削运动大小的参数称为切削用量,切削速度、进给量和背吃刀量(切削深度)称为切削用量的三要素。

只有合理地确定切削用量才能顺利地进行切削。

1.切削速度U

刀具切削刃上选泄点相对于工件主运动的速度,单位为加/min或加/s°

由于切削刃上冬点的切削速度是不同的,计算时常用最大切削速度代表刀具的切削速度。

外圆车刀车削外圆时的切削速度计算式为:

X啦(7-1)

1000

式中仇一工件待加工表而的直径(mm),川一工件的转速(r/5)0

2.进给量/

刀具在进给运动方向上相对于工件的位移疑称进给量,不同的加工方法,由于所用刀具和切削运动形式不同,进给量的表述和度虽方法也不同。

进给量的单位是mm/r(用于车削、镇削等)或mm/程(用于刨削、磨削等)。

进给量表示进给运动的速度。

进给运动速度还可以用进给速度uf(单位是加加/s)或每齿进给量丄(用于铳刀、狡刀等多刃刀具,单位是〃齿)表示。

一般

(7-2)

式中畀一主运动的转速(加/min),z—刀具齿数。

3.背吃刀量(切削深度)竹

在垂直于主运动方向和进给运动方向的工作平而内测量的刀具切削刃与工件切削表而的接触长度。

对于外圆车削,背吃刀量为工件上已加工表而和待加工表面间的垂直距离,单位mm。

即

式中血一工件待加工表而的直径(加加)>血一工件已加工表而的直径5m)

7.2.2切削加工刀具的基本知识

金属切削过程中,宜接完成切削工作的是刀具,而刀具能否胜任切削工作,主要由刀具切削部分的合理几何形状与刀具材料的物理、机械性能决定。

7.2.2.1刀具切削部分的结构要素

切削刀具的种类很多,结构也多种多样。

车刀、刨刀均属单刃刀具,而钻头.铳刀等为多刃刀具,虽然它们形状不同,但它们切削部分的结构要素及其几何形状都具有许多共同的特征,因此正确认识与理解单刃刀具是认识与理解多刃刀具的基础。

如图7-4所示,车刀由刀体(夹持部分)与刀头(切削部分)组成。

刀体用来将车刀夹持在车床刀架上,起支承和传力作用,刀头担负切削工作。

车刀切削部分(又称刀头)由前刀面、主后刀而、副后刀而、主切削刃、副切削刃和刀尖所组成

实践中最常用的坐标系是正交平面参考坐标系,如图7-6所示主要三个平面组成:

(1)基面过切削刃选定点,垂直于该点假定主运动方向的平而。

用P「表示。

(2)切削平面过切削刃选疋点,与切削刃相切,并垂直于刀具基而的平而。

主切削平面用匕表示,副切削平面用P'

s表示。

(3)正交平面过切削刃选泄点同时垂直于刀具基而和切削平而的平而。

用P。

表示。

这三个平而两两相互垂直,称为正交,故此坐标系叫做正交平而参考坐标系,在图中,

过主切削刃选肚点和过副切削刃选宦点都可以建立正交平而参考坐标系,它们的基而同为平行刀具底而的平而。

图7・6正交平面参考坐标系

2.刀具角度

建立了正交平而参考坐标系,刀具的各个刀而与坐标系平面之间就产生了交角,这样可以用它们来表示各个刀而的倾斜程度,从而改变刀具的锋利与强弱,设讣、刃磨和测量刀具的几何形状,对外圆车刀来说,刀而主要有三个,每个刀而按一而两角分析法需要两个角度来确左其空间位置,因此总共需要六个角度来确泄外圆车刀的几何形状,这六个角度称为外圆车刀的独立角度,如图7・7所示:

刀具角度是制造和刃磨刀具所需要的,并在刀具设汁图上予以标注的角度,以外圆车刀为例,角度泄义为:

(1)前角人在正交平而内测量的前刀而与基而之间的夹角,前角表示前刀而的倾斜程度。

前角越大刀具越锋利,根拯前刀而与基而相对位宜的不同,又分别规左为正前角、零度前角和副前角。

(2)主后角乞,在正交平面内测量的主后刀面与切削平而之间的夹角。

主后角表示主后刀面的倾斜程度,一般为正值。

(3)副后角監在副切削刃的正交平而内测量的副后刀面与切削平而之间的夹角。

副后角表示副后刀而的倾斜程度,一般为正值。

(4)主偏角在基而内测量的主切削刃在基而上的投影与进给运动方向的夹角。

主偏角一般为正值。

(5)副偏角Q在基而内测虽:

的副切削刃在基而上的投影与进给运动反方向的夹角。

副偏角一般为正值。

(6)刃倾角人在切削平面内测量的主切削刃与基而之间的夹角。

当刃倾角为正时,刀尖的强度较低,铁屑向刀架方向流岀,适用于精加工类型刀具。

7.2.2.3常用刀具材料

1.刀具材料应具有的性能

金属切削过程中,刀具切削部分在高温下承受着很大切削力与剧烈摩擦,切削工作时,还伴随着冲击与振动,引起切削温度的波动,因此,刀具切削部分材料应具有良好的机械和物理化学性能,主要是:

(1)高硬度刀具材料的硬度必须髙于被加工材料的硬度,一般刀具材料在室温下都应具有60HRC以上的硬度。

(2)高耐磨性刀具与工件之间有很大的相对运动速度.产生的摩擦很大,需要很髙的耐磨性,一般来说材料硬度越高耐磨性越好。

(3)足够的强度与韧性切削时刀具和工件间产生很大的切削力,同时又有较大的冲击力,故要求刀具材料要有足够的强度与韧性来保证刀具不产生破坏。

(4)高的耐热性髙耐热性是指在髙温下仍能维持刀具切削性能的一种特性,通常用髙温硬度值来衡量,也可用刀具切削时允许的耐热温度值来衡量。

它是影响刀具材料切削性能的重要指标。

耐热性越好的材料允许的切削速度越髙。

刀具材料还需有较好的工艺性与经济性。

工具钢应有较好的热处理工艺性,淬火变形小,淬透层深、脱碳层浅;

髙硬度材料需有可磨削加工性;

需焊接的材料,宜有较好的导热性与焊接工艺性。

此外,在满足以上性能要求时,宜尽可能满足资源丰富、价格低廉的要求。

选择刀具材料时,很难找到各方而的性能都是最佳的,因为材料性能之间有的是相互制约的,只能根据工艺需要保证主要需求的性能,如粗加工锻件毛坯,需保持有较髙的强度与韧性,而加工硬材料需有较高的硬度等。

2.刀具材料种类

当前使用的刀具材料分四大类:

工具钢(包括碳素工具钢、合金工具钢、高速钢),硬质合金,陶瓷,超硬刀具材料。

一般机加工使用最多的是高速钢与硬质合金。

(1)工具钢

碳素工具钢和一般合金工具钢耐热性差,但抗弯强度高,价格便宜,焊接与刃磨性能好,故广泛用于中.低速切削的成形刀具,不宜髙速切削°

在生产实际中应用广泛的是含有W、Mo.Cr.V等合金元素较多的合金工具钢称为髙速钢,它可分为:

1普通髙速钢

这类髙速钢应用最为广泛,约占髙速钢总量的75%,碳的质量分数为0・7%~0・9%,硬度63〜66HRC。

按鸽、铝质量分数的不同,分为鸽系、钩鋁系和铝系,主要牌号有以下三种:

W18Cr4V(18-4-1)鸽系髙速钢、W6Mo5Cr4V2(6-5-4-2)铸铝系髙速钢和W9Mo3Cr4V(9-3-4-l)^g系髙速钢。

其中前两种是国内外普遍应用的牌号,9Mo3Cr4V(9-3-4-l)髙速钢是根据我国资源研制的牌号,其抗弯强度与韧性均比6・54・2好,髙温热塑性好,而且淬火过热、脱碳敏感性小,有良好的切削性能。

2髙性能髙速钢

髙性能髙速钢是指在普通髙速钢中添加了锐、钻或铝等合金元素的髙速钢。

3粉末冶金髙速钢

粉末冶金髙速钢是通过髙压惰性气体或髙圧水雾化髙速钢水而得到的细小的高速钢粉末,然后压制或热压成形,再经烧结而成的髙速钢。

4表而涂层髙速钢

表而涂层髙速钢是采用物理气相沉积(PVD)方法,在刀具表而涂覆TiN等硬膜,以提髙刀具性能的新工艺。

(2)硬质合金

硬质合金是由硬度和熔点很髙的碳化物(称硬质相)和金属(称粘结相)通过粉末治金工艺制成的。

硬质合金刀具中常用的碳化物有WC.TiC、TaC.NbC等。

硬质合金按其化学成分与使用性能分为四类:

鸽钻类(WC+Co)、铸钛钻类(WC+TiC+Co)、添加稀有金属碳化物类(WC+TiC+TaC(NbC)+Co)及碳化钛基类(TiC+WC+Ni+Mo)。

1YG类硬质合金(GB2075—87标准中K类)

YG类合金抗弯强度与韧性比YT类高,可减少切削时的崩刃,但耐热性比YT类差,因此主要用于加工铸铁、有色金属与非金属材料。

2YT类硬质合金(GB2075—87标准中P类)

YT类合金有较髙的硬度.特别是有较髙的耐热性、较好的抗粘结.抗氧化能力。

它主要用于加工以钢为代表的塑性材料。

3YW类硬质合金(GB2075—87标准中M类)

YW类合金加入了适量稀有难熔金属碳化物,以提高合金的性能。

其中效果显著的是加入TaC或NbC,—般质量分数在4%左右。

4YN类硬质合金(GB2075—87标准中P01类)

YN类合金是碳化钛基类,它以TiC为主要成分,Ni、Mo作粘结金属。

适合髙速精加工合金钢、淬硬钢等。

(3)陶瓷刀具材料

陶瓷是以氧化铝或氮化硅等为主要成分,经压制成形后烧结而成的刀具材料。

它的硬度高、物理化学性能好.耐氧化,应用于髙速切削加工中,由于它抗弯强度不髙、韧性差,主要用于精加工中。

其主要特点是:

可加工硬度髙达65HRC的难加工材料,耐热性髙达120(TC,化学稳左性好,与金属的亲和力小,切削速度与硬质合金相比提髙3・5倍,由于它硬度髙,耐磨性好,刀具的耐用度髙,切削效率提髙3・10倍。

(4)超硬刀具材料

超硬刀具材料主要有金刚石和立方氮化硼,用于超精加工及硬脆材料加工。

1金刚石金刚石有天然及人造金刚石两大类,多用人造金刚石作为刀具及磨具材料匚

2立方氮化硼立方氮化硼(CBN)是70年代才发展起来的一种人工合成的新型刀具材料。

氮化硼任高温、髙压下加入催化剂转变而成的。

其硬度很髙(可达8000〜9000HV).仅次于金刚石,并具有很好的热稳定性,可承受lOOfTC以上的切削温度。

它的最大优点是在高温(1200°

C〜1300°

C)时也不会与铁族金属起反应,因此,既能胜任淬硬钢、冷硬铸铁的粗车和精车,又能胜任髙温合金、热喷涂材料、硬质合金及其他难加工材料的髙速切削。

7.2.3金属切削过程的基本现象

金属切削过程是指通过切削运动,刀具从工件上切除多余的金属层,形成切屑和已加工表面,得到合格的零件几何形状的过程。

在这一过程中,切削层经切削变形形成切屑产生切削力.切削热与切削温度.刀具磨损等许多现象,对这些现象进行研究揭示其机理,探索和掌握金属切削过程的基本规律,从而主动地加以有效的控制,对保证加工精度和表而质量,提髙切削效率,降低生产成本和劳动强度具有十分重大的意义。

7.2.3.1•切削变形

1•切屑形成过程

大咼的实验和理论分析证明,塑性金属切削过程中切俏的形成过程就是切削层金属的变形过程,切削层在刀具与工件间相对运动的作用下,产生压缩变形,进而产生整体弹塑性变形进而产生剪切滑移,形成切屑。

金属切削过程中,由于切旭与前刀而之间的压力很大,可达2〜3Gpa,再加上几百摄氏度的髙温,可以使切屑底部与前刀面发生粘结现象,即一般生产中所遇见的“冷焊S也称它为积屑瘤。

积屑瘤的产生改变了刀具的几何角度,切削不稳立,破坏表而质量,影响加工精度,对于精加工要避免它的岀现,它的形成主要决定于切削温度,而切削速度是影响温度的首要条件,因此控制积酬瘤的有效办法是控制切削速度的大小,一般选用中速以上的切削速度进行加工,同时选用小进给量和大的前角,使切屑与前刀面的摩擦减小,切削温度低而抑制积屑瘤的产生,另外还可以利用切削液冷却。

2・切屑的类型

由于工件材料不同,切削过程中的变形程度也就不同.因而产生的切屑种类也就多种多样,如图7・8所示。

图a至图c为切削塑性材料的切屑,图d为切削脆性材料的切屑。

(1)带状切酬这是最常见的一种切屑(图7-8a)o它的内表而是光滑的,外表而是毛茸。

如用显微镜观察,在外表而上可看到剪切条纹,但每个单元很薄,肉眼看来大体上是平整的。

加工塑性金属材料,当切削厚度较小、切削速度较髙、刀具前角较大时,一般常得到这类切倒。

它的切屑过程平衡,切削力波动较小,已加工表而粗糙度较小。

(2)疔状切屑如图7・8b所示,这类切倡与带状切屑不同之处在外表而呈锯齿形,内表面有时有裂纹。

这种切丿宵一般在切削速度较低、切削厚度较大、刀具前角较小时产生。

(3)单元切屑如果在节状切旭剪切而上,裂纹扩展到整个而上,则整个单元被切离,成为梯形的单元切屑,如图图7・8c所示。

以上三种切屑只有在加工塑性材料时才可能得到。

其中,带状切屑的切削过程最平稳,单元切屑的切削力波动最大。

在生产中最常见的是带状切旭,有时得到节状切屑,单元切屑则很少见。

假如改变节状切眉的条件,如进一步减小刀具前角,减低切削速度,或加大切削厚度,就可以得到单元切屑。

反之,则可以得到带状切屑。

这说明切屑的形态是可以随切削条件而转化的。

掌握了它的变化规律,就可以控制切屑的变形、形态和尺寸,以达到卷屑和断屑的目的。

(4)朋碎切膺这是属于脆性材料的切眉,这种切鸠的形状是不规则的,加工表而是凸凹不平的,如图7・8d所示。

从切削过程来看,切屑在破裂前变形很小,和塑性材料的切屑形成机理不同。

它的脆断主要是由于材料所受应力超过了它的抗拉极限。

加工脆硬材料,如高硅铁、白口铁等,特别是当切削厚度较大时常得到这种切旭。

由于它的切削过程很不平

稳,容易破坏刀具,也有损于机床,已加工表面又粗糙,因此在生产中应力求避免。

其方法是减小切削厚度,使切屑成针状或片状,同时适当提髙切削速度,增加工件材料的塑性。

7.2.3.2切削力和切削功率

1.切削力

切削力是工件材料抵抗刀具切削产生的阻力(切削力是一对大小相等、方向相反、分别作用在工件和刀具上的作用力和反作用力,它来源于工件的弹性变形与塑性变形抗力,切屑与前刀面及工件和后刀而之间的摩擦变形力)。

它是影响工艺系统强度、刚度和加工工件质量的重要因素。

切削力是设计机床、刀具和夹具、计算切削功率的主要依据。

为便于测量、计算切削力的大小和分析切削力的作用,通常将切削力F沿主运动方向、进给运动方向和切深方向分解为三个相互垂直的分力。

如图7-9所示切削力的分力与合力:

切削力巴(主切削力巴)——在主运动方向上分力。

背向力Fp(切深抗力Fv)——在切深方向上分力。

进给力巧(进给抗力耳)一在进给运动方向上分力。

合力F在基面中的分力你与齐分力之间的关系:

F==Jf:

+F;

(7-4)

Fp=F°

cosk,.:

F,=Fdsinkv

式中表明,当k严0。

时,Fp=FD,Ff=0:

当k=90°

时,打=0、F『=Fp,各分力的大小对切削过程会产生明显不同的作用。

实验可得,当忍=45。

、儿=15。

、人=0。

时,各分力间近似关系为:

Fc:

J:

Ff=1:

(0.4~0.5):

(0.3~0.4)(7-5)

其中巧•总是最大。

图7-9切削力的分力与合力

2.切削分力的作用

切削力巴是作用在工件上,并通过卡盘传递到机床主轴箱,它是设计机床主轴、齿轮和计算主运动功率的主要依据;

由于巴的作用,使刀杆弯曲、刀片受压,故用它决左刀杆、刀片尺寸;

Fc也是设计夹具和选择切削用量的重要依据。

在纵车外圆时,如果加工工艺系统刚性不足,你是影响加工工件精度、引起切削振动的主要原因,但仔,不消耗切削功率。

巧作用在机床进给机构上,是汁算进给机构薄弱环节零件的强度和检测进给机构强度的主要依据,Ff消耗总功率的

3.切削功率

主运动消耗的切削功率巴(单位为kW)应为:

Pc=FjVc(7-5)

式中叫一一主运动的切削速度。

根据式(4-5)求岀切削功率几后,再按下式计算主电动机的功率必(kW):

Pe=PJ"

c(7-6)

式中Z一―机床传动功率,一般取"

<

.=0.75~0.85。

上式是校验和选用机床主电动机功率的讣算式。

7.2.3.3切削热与切削温度

1.切削热的来源与传导

在切削加工中,由于切削变形和摩擦而产生热虽:

。

其中在剪切而上塑性变形热占的比例最大。

切削热。

向切屑、刀具、工件和周围介质(空气或切削液)中传散。

例如,在干车削钢时,其传热比例为:

QWi,=50%~86%,0川=40%~10%

0:

件=9%〜3%,0介负=1%

热量传散的比例与切削速度有关,切削速度增加时,由摩擦生成的热量增多,但切削带龙的热量也增加,在刀具中热量减少,在工件中热疑更少。

2.影响切削温度的因素

切削温度髙低决左于:

产生热量多少和传散热疑的快慢两方面因素。

如果生热少、散热快,则切削温度低,或者上述之一占主导作用,也会降低切削温度。

在切削时影响产生热呈和传散热量的因素有:

切削用量、工件材料的力学与物理性能、刀具几何参数和切削液等。

(1)切削用量

实验表明,匕.、Qp和/增加,由于切削变形功和摩擦功增大,故切削温度升高。

其中切削速度匕的影响最大,匕.增加一倍,使切削温度约增加32%;

进给量/的影响英次,/增加一倍,使切削温度约为增加18%;

背吃刀量&

卩的影响最小,Qp增加一倍,使切削温度约增加7%0

(2)工件材料

工件材料主要是通过硬度、强度和导热系数影响切削温度。

(3)刀具几何参数

在刀具几何参数中,影响切削温度最为明显的因素是前角儿和主偏角英次是刀尖圆弧半径儿。

(4)切削液

浇注切削液是降低切削温度的重要措施。

7.2.3.4刀具磨损与刀具耐用度

1.刀具磨损的形态

刀具磨损是指切削时刀具在髙温条件下,受到工件、切屑的摩擦作用,刀具材料逐渐被磨耗或出现其它形式的损坏。

刀具磨损的形式可分为正常磨损和非正常磨损两类:

(1)正常磨损正常磨损是指随着切削时间的增加,磨损逐渐扩大的磨损,它包括前刀面磨损.后刀而磨损和副后刀而磨损。

(2)非正常磨损非正常磨损也称破损,常见的有塑性变形.切削刃朋刃、剥落、热裂等。

2.磨损过程和磨损标准

(1)刀具的磨损过程

刀具的磨损一般分为三个阶段.以后刀而磨损为例,它的磨损量和切削时间的关系可用图4・10来表示。

初期磨损阶段(图7J0中I区):

由于刀而上表面粗糙度值大,表而组织不耐磨,磨损较快:

正常磨损阶段(图7J0中II区):

随着切削时间增加,磨损MVB逐渐加大,这是刀具工作的有效时间:

急剧磨损阶段(图7J0中III区):

磨损MVB到了一泄数值后,磨损急剧增大,引起切削力增大,切削温度急剧升高,如果继续使用,则刀具切削刃将产生破坏。

(2)刀具的磨钝标准

磨钝标准亦称磨损判据,是指刀具从开始切削到不能继续使用为I匕在刀面上的那段磨损量。

这个磨损量也叫磨损极限,刀具磨损值达到了规左的标准应该重磨或更换切削刃。

3.刀具使用耐用度

(1)刀具耐用度的概念

刀具耐用度T左义为刀具从开始切削至达到磨损极限为止的总切削时间(单位为min)。

(2)影响刀具耐用度的因素

1切削速度对刀具耐用度的影响

提高切削速度叫,使切削温度增高,磨损加剧,而使刀具耐用度T降低。

2进给疑与背吃刀量的影