钣金设计规范Word格式.docx

《钣金设计规范Word格式.docx》由会员分享,可在线阅读,更多相关《钣金设计规范Word格式.docx(27页珍藏版)》请在冰豆网上搜索。

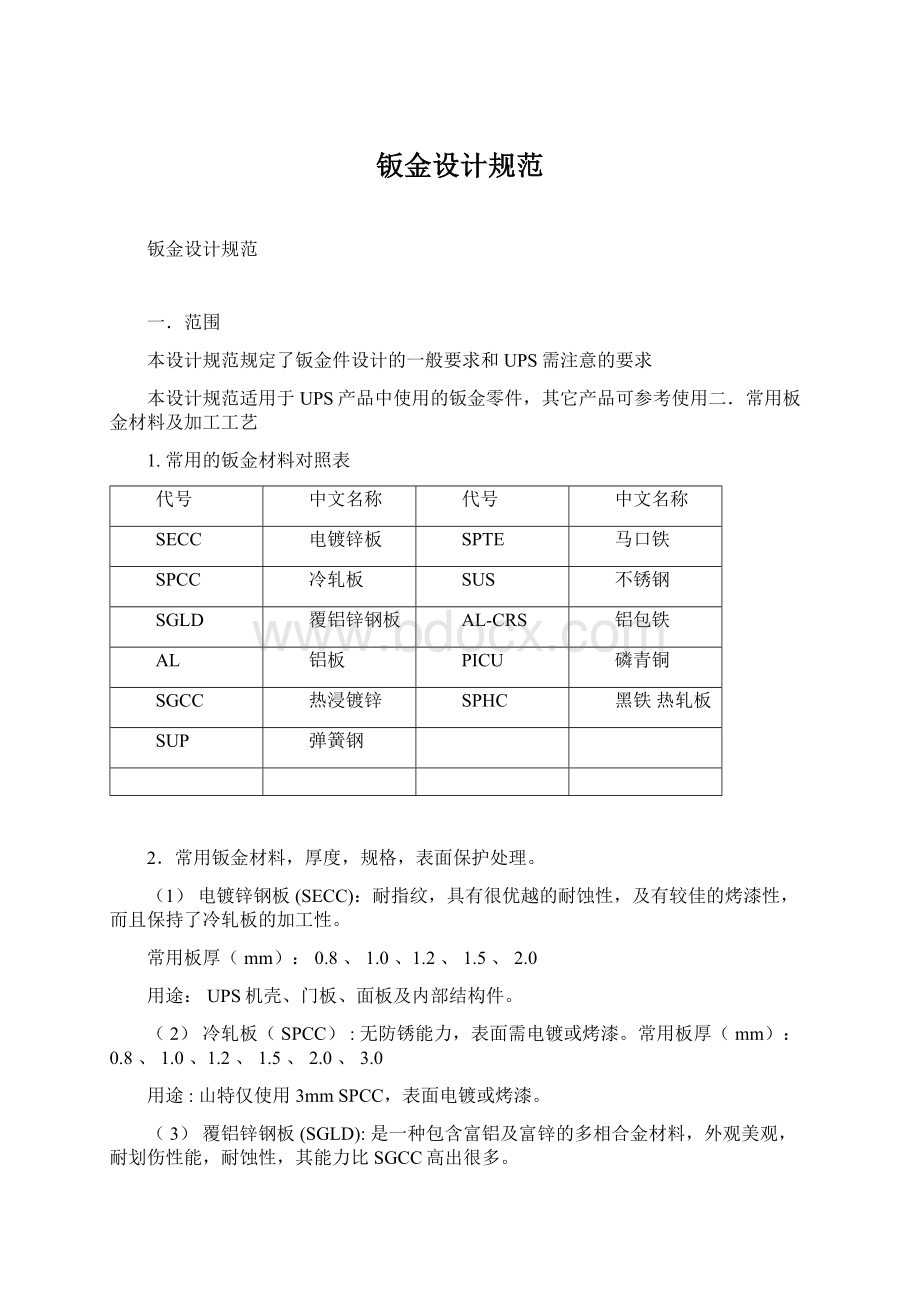

0.7T

铝

0.8T

0.6T

(2)孔距边缘的距离小于料厚时

冲方孔会导致边缘被翻起

方孔越大翻边越明显。

NCT冲

压的孔与孔之间,孔与边缘之间的距离不应过小

其许值如下表:

0.5t

0.4t

0.35t

0.3t

0.28t

(3)攻芽孔:

由于直接攻芽会形成毛刺,因此在攻芽孔正反面加冲一小沙拉孔,可避免此现象的发生。

(4)NCT冲沙孔的成形深度一般不大于85%(T<

2.5mm)

(5)由于铝材比较软上下模间隙稍微偏大,则很容易产生毛刺,特别是在冲网孔时,可明显看出.(解决方法:

减小上下模的间隙).

(6)NCT冲半剪凸点的高度不超过0.6T,如大于0.6T则极易脱落。

(7)NCT刀具冲外形或内孔要求倒圆角时,外形和内孔的转角半径R≧0.5。

4.折弯的加工

(1)每种板厚对应不同的最小折弯高度,如果小于此高度,将无法成形。

下表为不同料厚的最小折边:

料厚

折弯角度90°

折弯角度30°

最小折边

0.1~0.4

1.0

0.4~0.6

1.5

2.2

0.7~0.9

2.0

2.5

0.9~1.0

3.4

1.1~1.2

3.0(三倍板厚?

)

1.3~1.4

3.5

5.0

1.5~1.6

4.0

1.7~2.0

2.1~2.5

6.0

2.6~3.2

8.0

3.3~5.0

12.5

5.1~6.4

16.0

(2)

当靠近折弯线的孔距折弯线小于表中所列最小距离时

折弯后会发生变形:

板料厚度0.6

~0.80.9

~1.01.1

~1.21.3

~1.4

1.51.6~2.02.2

~2.4

最小距离2.0

3.0

5.5

(3)

段差高度范围:

?

(4)

薄材,弹性极强的材料或折弯角度非常重要通常可考虑折弯线上压加强筋

.以避免折

弯后出现回弹,导致尺寸误差。

5.PROE作图要求

通常我们会提供钣金件展开图给供应商:

一是可以从展开图上可以判断设计之钣金件可加工性;

二是避免供应商展开错误,造成样品精度不良;

三是缩短供应商提供样品时间。

钣金件无特殊要求,为了在Pro/E展开时区分一般折弯与Z型折弯补偿系数,因此规定作图时一般折弯内R只能为0.2,而Z型折弯内R为0。

Pro/E折弯展开原理说明:

Pro/E内定展开计算公式

L=(A-T-R)+(B-T-R)+DEV.L

(1)

=A+B-2*(T+R)+DEV.L

其中,T=板厚R=折弯内圆角

以上DEV.L为Pro/E软件自定的展开补偿系数。

而通常供应商铭威、超达的经验折弯展开公式为:

L=A+B-δ

(2)

δ=折弯减料系数(供应商之生产经验值)比较

(1)和

(2)式,可得到:

DEV.L=2*(T+R)-δ

(3)

通过(3)代入供应商提供之减料系数,可求得相关

DEV.L值

例如:

90度T=1.5mm折弯钣金件,由于内R已规定为

0.2mm,供应商提供减料系数为

2.3mm,

代入公式(3)可得:

DEV.L=2*(1.5+0.2)-2.3=1.1mm

由于Z折弯钣金件实际补料系数是通过供应商实验得到的,因此我们只能通过代入

DEV.L值求得PROE展开值与供应商所给的值来确定最终

DEV.L值。

当T=1.5mm时,由供应商经验值得到展开值,

而在PROE里,当DEV.L=1.0时,其展开值为40.6,因此可知T=1.5折弯钣金件展开时DEV.L应取1.0。

部门已经制作PROE折弯附件santak_table.bnd,其加载过程为:

将此附件拷贝到C:

\ProgramFiles\proe2001\text\bend_tables。

设定过程如下:

目前我们已经制作了三个快捷附件(config.prosantak_table.bnd),

只要将这三个附件拷贝到PROE工作目录下即可,不需进行以上步骤操作,此设置过程如下:

点击File—SetWorkingDirectory,

设置工作路径,例如下面路径Proework――on-working,然后将三个快捷附件(config.pro;

config.win;

santak_table.bnd)拷贝到此目录下即可:

在进行以上动作后,PROE界面会出现两个快捷键符号图像:

脸形符号图像是santak_table.bnd展开补偿快捷键操作,只要点击就可完成整个设定及补偿

动作;

而黑桃符号图像是在出2D图时消除折弯过渡线条,以免过多线条造成视图误解,其

操作方法是:

点击此符号图像,出现下面界面,选取零件2D视图后,点Resume即可。

以下为PROE作图与NCT相对应之加工规格:

为提高Pro/E图形的可加工性,在设计PROE3D钣金零件时,各种铆接零件及螺纹孔底孔按相应工艺孔设计。

普通冲孔尽量需用供应商现有模具,提高冲裁效率和质量。

(1)铆接螺柱、螺母板料开孔尺寸

M2.5

M3

M4

M5

M6

M8

压铆螺柱

φ5.4

φ6

压铆螺母

φ4.2

φ4.2

φ6.5

φ8.75

涨铆螺母(NUT)

φ9

φ11

压铆螺钉

NFH-M4

FH-M5

φ4.8

φ5.0

攻丝底孔与翻孔底孔直径表(表

2)

板厚

M3*0.5P

M4*0.7P

M5*0.8P

φ2.8抽

φ3.65抽

攻芽

抽芽

孔

1~1.2

φ2.5

φ3.3

φ1.6

φ2.0

供应商常用NCT模具表

数控冲床模具规格表

序号

工位

形状

规格

1

A

圆模

RO1.6

2

RO2.0

3

RO2.5

4

RO2.75

5

RO2.8

6

RO3.0

7

RO3.3

8

RO3.65

9

RO4.0

10

RO4.2

11

RO4.5

12

RO4.8

13

RO5.0

14

RO5.4

15

RO5.6

16

RO6.0

17

RO6.2

18

RO6.5

19

RO6.66

20

RO7.0

21

RO7.2

22

RO7.5

23

RO8.0

24

RO8.5

25

RO8.75

26

RO9.0

27

RO9.2

28

RO10.0

29

RO10.5

30

RO11

31

RO11.5

32

RO12

33

RO13

34

B

RO14

35

RO15

36

RO16

37

RO17

38

RO18

39

RO19

40

RO20

41

RO21

42

RO22

43

RO22.3

44

RO25

45

RO26

46

RO28

47

C

RO30

48

RO31.7

49

RO35

50

RO36

51

RO40

52

D

RO56

53

RO78

54

长圆模

OB7*5

55

OB10*2.5

56

OB10*6

57

OB10*7

58

OB11*9

59

OB16*2.5

60

OB25*3.5

61

OB27.5*2.5

62

OB30*3

63

OB30*3.5

64

OB40*4

65

正方模

SQ3.5

66

SQ4

67

SQ5

68

SQ6

69

SQ7

70

A/B

SQ8

71

SQ10

72

SQ12

73

SQ14

74

SQ15

75

SQ20

76

SQ30

77

SQ35.5

78

SQ50

79

长方模

RE5*2

80

RE6*3

81

RE6*4

82

RE10*2.5

83

RE10*6

84

RE15.5*13.1

85

RE18.5*2

86

RE20*2

87

RE20*5

88

RE21.8*2

89

RE24*11

90

RE25*2

91

RE26*12

92

RE30*3

93

RE30*4

94

RE30*5

95

RE40*4

96

RE50*5

97

RE80*5

98

RE80*6

99

E

RE100*8

100

双D模

9.7*8.3

101

11*10

102

13*12

103

四R模

20.1*20.1*R11.25

104

31.3*23*R6

105

多孔模

5*3

106

5*5

107

椭圆模

15*3

108

半圆模

R9*R6

109

梯形模

6.6*1.4

110

三角模

15*5.25

111

异形模

12*4

112

20*10.2

7.螺纹连接方式及相关工艺

(1)螺纹连接方式

螺纹加工:

抽孔、攻牙、抽芽。

说明:

必须保证有效螺纹高度大于3P(螺距),否则易产生螺纹滑牙。

铆接加工:

铆螺母、铆螺柱、铆螺钉。

常用螺钉螺柱规格:

BSO(不通孔螺柱)

SO(通孔螺柱)

螺钉

M3*8

M4*6

M3*6

M3*10

M4*10

M3*7

M4*8

M3*11

M4*11

M4*12

M3*12

M4*14

M3*8.5

M5*12

M3*12.7

M4*17

M3*9

M5*15

M3*13

M4*20

M3*14.3

M3*15

M3*16

M3*21.5

M3*26

(2)接零件距边最小距离小于下表要求,将引起材料变形。

螺母

螺柱铆合之最小安全距离

名称

型号

距边最小距离

440

4.83

SO

M3

632

5.59

SON

3.5M3

6.8

832

螺柱

SOA

6.86

M3.5

M2.5

4.8

SOSM4

BSO

M5

S

CLS5.6

M46.9

M57.1

M6

M8

8.6

9.7

(3)铆接零件孔中心到折弯边距离要大于7mm,否则无法铆接。

(4)铝材上铆螺母、螺柱容易松动,在工程图面上应特别说明(如用扭力器测试).

(5)螺柱、螺母压入材料太浅或材料太薄均会导致松动,

(6)螺纹零件在烤漆或电镀后,常引起螺纹尺寸变更。

因此烤漆或电镀件,在规格

书中应标注对螺纹要求。

以上打印《冲压板料自铆螺钉》规格后在调整。

8.公差及加工精度

NCT

下

料

折弯

公差项目

单孔公差

多个孔之间公差

机床本身公差

外形公差

长度(m)一般折

曲

±

1.0以下

0.2mm

1.0~2.0

0.3mm

备注

位置公差

孔径公差

孔间距最小

0.05

0.03

1倍料厚

0.06

折弯类型(每折)

回折压平

圆弧

段差

角度

大圆弧±

0.5mm

0.2mm

(10R以上)

小圆弧±

0.5°

(10R以下)

1.5~2.0mm料厚,

折长5mm以下,±

0.8mm

0.3mm

1°

1.5mm以下料厚,

2.0~3.0

待议

待议±

1°

三.钣金加工的连接方式

1.连接方式种类:

焊接,拉(螺)钉铆接,抽孔铆合等.

2.连接方式的比较

2.1点焊

2.1.1定义:

焊件组合后通过电极施加压力利用电流接头的接触面及附近区域产生电阻热进行焊接.

铝材与铁材,铝材与铜材,不锈钢与马口铁均可以混合焊,但铝材与铝材的点焊比较困难.

2.1.2点焊的工艺要求:

(1)点焊的总厚度不得超过8mm,焊点的大小一般为2T+3(2T表示两焊件的料厚

电极是中空并通过冷却水来冷却.因此电极不能无限制的减小,最小直径一般为

),由于上

3~4mm.

(2)点焊的工件必须在其中相互接触的某一面冲排焊点,以增加焊接强度,通常排焊点大

小为Φ1.5~2.5mm高度为0.3mm左右.

(3)两焊点的距离:

焊件越厚两焊点的中心距应也越大,偏小则过热使工件容易变形,偏大

则强度不够使两工件间出现裂缝.通常两焊点的距离不超过35mm(针对2mm以下的

材料).

(4)焊件的间隙:

在点焊之前两工件的间隙一般不超过

0.8mm,当工件通过折弯后再点焊

时,此时排焊点的位置及高度非常重要,如果不当,点焊容易错位或变形,导致误差较大.

2.1.2点焊的缺陷:

(1)破损工件的表面,焊点处极易形成毛刺须作拋光及防锈处理.

(2)点焊的定位必须依赖于定位治具来完成,如果用定位点来定位其稳定性不佳.

2.2氩焊

2.2.1定义:

用氩气作为保护气体的电弧焊,必须用夹治具定位,氩焊产生的热量特别大,对工件有很大影响,使工件很容易变形而薄材则更容易烧坏。

2.2.2铝材的焊接:

高温时强度和塑形低,焊接不慎会烧穿且在焊缝面会出现焊瘤

.

铝及铝合金的溶点低

如果两铝材平面焊接,

通常在其中一面冲沙拉孔,以增强焊接强度。

如果是长缝焊,

一般进行分段点固焊,点固焊的长度为

30mm左右(金属厚度2mm~5mm)。

2.2.3铁材的焊接:

两工件垂直焊接时,可考虑在这两个工件上分别开工艺定位孔及定位口,使其自身就能定位。

且端口不能超出另一工件的料厚,也可以冲定位点,使工件定位且需用夹具将被焊处夹紧,以免使工件受热影响而导致尺寸不准。

2.2.4缺陷:

氩弧焊容易将工件烧坏,导致产生缺口.焊后的工件需要在焊接处进行打磨及拋光.

2.2.5当工件展开发生干涉或工件太大,可考虑将该工件分成若干部分然后通过氩弧焊来克服,使其被焊成一体.

2.3抽孔铆接

2.3.1定义:

其中的一零件为抽孔,另一零件为沙拉孔,通过铆合模使之成为不可拆卸的连接体。

2.3.2优越性:

抽孔与其相配合的沙拉孔的本身具有定位功能。

铆合强度高,通过模具铆合效率也比较高。

2.3.3缺陷:

一次性连接,不可拆卸。

2.3.4抽孔铆合的数据及相关说明详见下表

项

抽孔外径D(mm)

次

抽高

3.8

H

d和预冲孔d0

序

(mm)

对应抽孔内径

号

d

d0

dd0

dd0d

10.51.22.41.53.22.43.42.64.23.4

20.82.02.30.73.11.83.32.14.12.94.33.2

31.02.43.21.84.02.74.22.95.24.0

41.22.73.01.23.82.34.02.55.03.6