SMW工法应用QC文档格式.docx

《SMW工法应用QC文档格式.docx》由会员分享,可在线阅读,更多相关《SMW工法应用QC文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

现场攻关型

小组注册编号

HZQ-03-2

建组日期

2003年2月

课题注册日期

2003年3月

小组活动日期

2003年2月~2003年8月

小组活动次数

10次

序号

姓名

文化程度

职称

职务

QC小组职务

职责分工

1

聂小勇

大学

高工

技术负责人

组长

全面负责

2

项弼

工程师

项目经理

副组长

落实资金、组织协调

3

薛梦

项目副经理

编制方案、组织实施

4

师令

大专

助工

施工管理员

组员

施工材料

5

陈文斌

质量管理员

现场操作

6

潘平山

现场测试、测量统计

7

胡新能

中专

落实机具设备及人员

三、选题理由

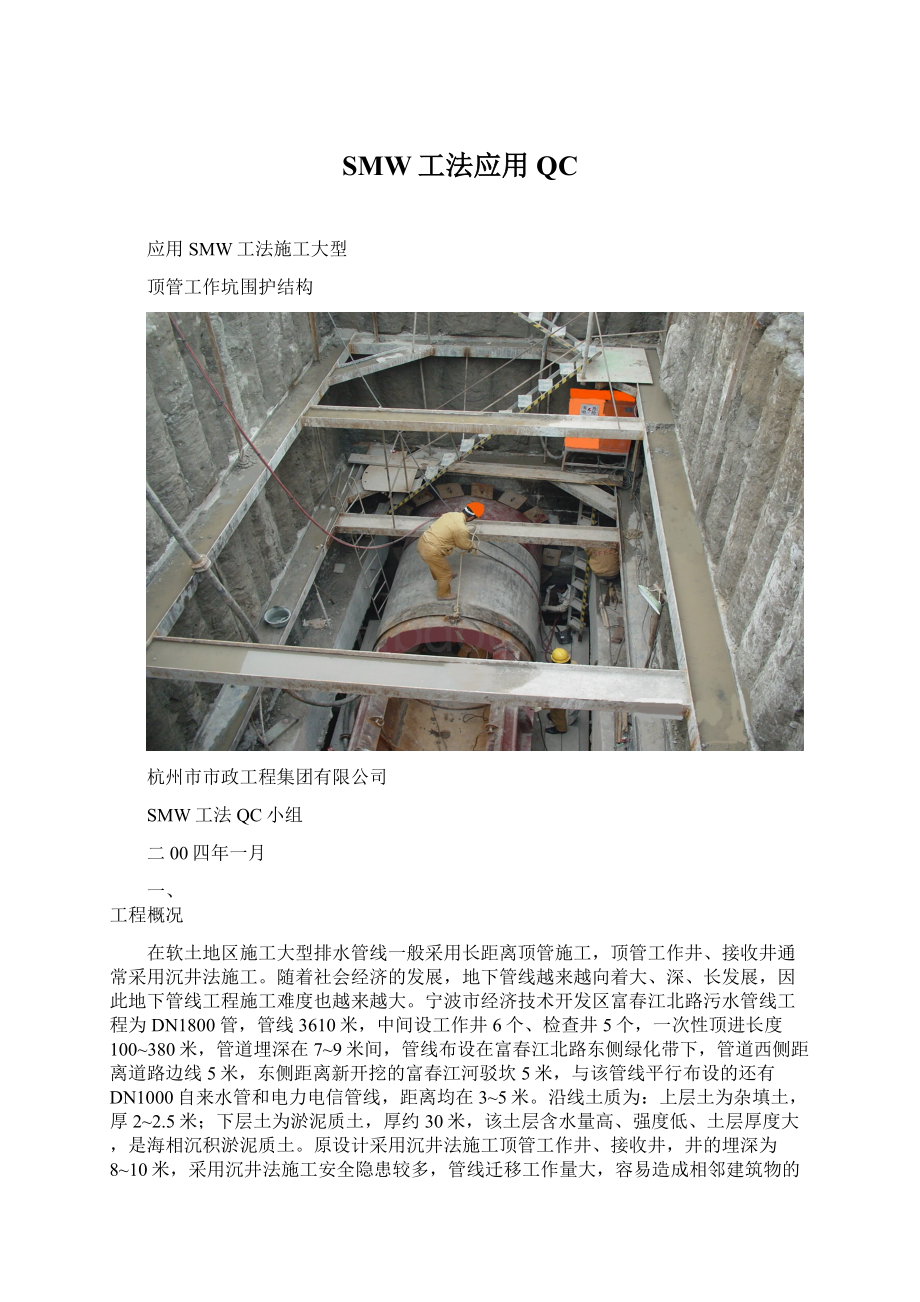

1、SMW工法施工大型项管工作坑维护结构在宁波地区尚属首次,项目部管理人员类似的施工经验相对缺乏。

2、管线沿线的地上、地下建筑物较多,且距离较近,施工中必须确保万无一失。

为解决上述问题,我们成立QC攻关小组,并开展一系列活动。

四、目标确定

1、确保施工安全及周围建筑物的安全。

2、降低施工中的成本,提高经济效益。

3、总结SMW工法施工大型顶管工作坑维护结构设计方法。

4、探索和总结SMW工法施工大型顶管工作坑维护结构施工工艺要领及操作规程。

五、P阶段

1:

现状分析

所谓SMW工法,就是以钻掘搅拌机在现场向一定深度进行钻掘,同时在钻头喷出水泥系强化剂而与地基土搅拌混合,然后在水泥土混合体未结硬前插入H型钢或钢板作为其应力补强材,至水泥结硬,便形成一道具有一定强度和刚度的、连续完整的、无接缝的劲性复合支护结构。

此种结构的主要特点表现在:

①、使用安全,施工不扰动邻近土体,不会产生邻近地面下沉、房屋倾斜、道路裂损及地下设施移位等危害;

②、适用性广,它可在粘性土、粉土、砂土应用;

⑧、施工进度快,每一台班可成墙70~80m2;

④、止水性好,其渗透系数K可达10-7cm/s;

⑤、因型钢可回收重复使用,成本也较低。

目前,在宁波地区施工顶管工作井基本上采用沉井法施工,该方法自身的工艺流程特点为通过人工挖土的方法使沉井的下沉,由于完全依靠施工人员的经验作业,所以注定了施工中存在较大的施工安全隐患,相比之下采用SMW工法施工大型项管工作坑维护结构能够较彻底解决沉井法施工存在的安全隐患。

2、要因分析

根据有关科技文献与信息,我们QC小组全体成员进行了研究探讨,见以下因果分析图。

针对因果分析图,可以看出:

A、“人’’的要素:

“安全意识"

、“施工经验”、“施工管理’’,这些都可以通过进一步培训教育加强,不是主要因素;

B、“机”的要素:

“吊装设备"

、“挖土设备"

这些受施工工艺的限制,要随着施工方法的变化而变,不是主要因素;

C、“料"

的要素:

“水泥搅拌桩强度”、“插入桩体钢板桩强度”、“围檩

强度”、“基坑底注浆材料’’这些都是虽然直接决定了施工工艺安全性的要素,但是他们都是有方案设计决定,不是主要因素;

D、“法”的要素:

“施工工艺’’、“打桩方法"

、“挖土方法"

、“坑内围檩设置"

、“施工安全防范措施”、“基坑底部处理"

这些都是影响直接其他因素,是主要因素;

E、“环"

“土质情况"

、“地下管线距离”、“开挖深度”这些都是不以人的意志为转移的,不是主要因素;

因果分析图

3、制定对策

通过要因分析,可以看出,造成顶管工作井施工安全影响因素主要为:

“施工工艺"

、“打桩方法”、“挖土方法”、“坑内围檩设置”、“施工安全防范

措施”、“基坑底部处理"

。

要因共6个,针对这6个要因,我们QC小组通过

认真分析,针对该工程的特点制定了对策,见对策表。

对策表

序

号

项目

目标

措施

责任人

时间要求

施工工艺

制定合理的施工工艺

编制方案、贯彻落实

2003年2月

~

打桩方法

选择合理的桩型、制定合理的打桩工艺

理论计算、编制方案、贯彻落实

2003年4月

挖土方法

制定安全的挖土工艺、挖土时间

坑内围檩设置

确定围檩的强度、布置、施工方法

~

施工安全

防范措施

制定配套及应急安全措施

2003年6月

基坑底部处理

确保基坑底部有足够的强度,不壅土,不变形

六、D阶段

实施一:

根据顶管深度的要求,维护结构坑开挖的深度均在8米到9.5米之间,

水泥搅拌桩采用双排D700,桩与桩之间横向、纵向均搭接O.1米,深度为

16米~18米,内插拉森IV号钢板桩,桩长12米。

基坑竖向设三排水平支撑,

水平支撑竖向间距2.5米,水平间距3米,采用36号工字钢围檩及其支撑系统(见图示)。

维护结构的施工施工顺序如下:

①、导沟开挖:

确定是否有障碍物及做泥水沟。

②、打桩设备就位。

③、确定桩位及打桩顺序。

④、SMW

钻拌:

钻掘及搅拌,重复搅拌,提升时搅拌。

⑤、打入拉森IV号钢板桩。

⑥、

施工圈梁。

⑦、坑底注浆。

⑧、分层开挖土方。

设定支撑系统。

⑨前导墙、

后靠背、拉梁施工。

⑩底板施工。

实施二:

水泥搅拌桩采用双头D700水泥搅拌桩机施工,打桩顺序为顺时针连续作

业,打钢板桩采用12吨履带吊机配45KW振动锤施工,打桩顺序为与搅拌桩

机间隔一根桩施打,相邻桩搭接时间控制在3小时之内。

实施三:

搅拌墙体成型20天后开始土方开挖,采用人工分层开挖,小型吊机提升,弃土外运,每2.5米为一层,及时设置水平支撑系统。

实施四:

基坑竖向设三排水平支撑,水平支撑竖向间距2.5米,水平间距3米,采用36号工字钢围檩及其支撑系统(见图示)。

实施五:

施工安全防范措施

基坑上口设置钢管防护栏,制定安全施工规章制度。

由于坑内作业面小,为缩短工期、提高结构安全性,前导墙、后靠背的施工采用逆作法施工,从而节省了支护系统的材料,又增加了结构的整体性和安全性。

实施六:

坑底加固采用在工作坑开挖前对坑底进行适当的双液注浆。

注浆深度基坑底以下3米,间距为1米,梅花形布置。

注浆时间在土体开挖前1~2天,注浆材料采用水泥浆+1%水玻璃。

七、C阶段

1、检查效果

目标

实施效果

选择合理的施工工艺流程

施工方案合理,实施顺利

实施顺利,基坑壁没有出

现变形、开裂

实施顺利,对基坑安全没

有造成不利影响

基坑壁没有出现变形、开裂

没有出现安全隐患

基坑底部没有出现变形、壅土

目标1、确保施工安全及周围建筑物的安全,达到。

目标2、降低施工中的成本,提高经济效益,达到。

目标3、总结SMW工法施工大型顶管工作坑维护结构设计方法,达到。

目标4、探索和总结SMW工法施工大型顶管工作坑维护结构施工工艺要领及操作规程,达到。

2、总体效果

本工程设置的5个SMW工法临时维护结构坑经过一个半月的施工,全

部结束,没有周边土体开裂、坑壁变形、底涌、底隆的现象发生,项管施工也很顺利,这为工期、质量、安全等提供了有力的保证。

与沉井法施工相比优势明显,主要有以下几点:

①坑底空间大,顶管操作方便;

②安全性好,没有沉井法施工中易发生的倾斜、突沉等危险,对周围土体也没有危害;

③施工质量好,能够较好地控制检查井的位置、标高,管道与检查井的接口;

④对地下管线的保护好。

因此SMW工法施工大型项管施工应用有较好的实践意义。

3、社会效果

(1)结了一套有关SMW工法施工大型顶管工作井的设计方法和操作规程。

(2)确保了施工安全。

(3)为宁波地区的同类型工程的施工提供了良好的借鉴。

4、经济效益

采用SMW工法施工大型顶管工作井设备投入多,劳动力投入少,成本

与采用沉井法施工基本相同,但工期相对节约,因此总体成本相对节约。

八、A阶段

1、标准化

制定了一套采用SMW工法施工大型顶管工作井围护结构的施工

工艺流程。

2、遗留问题及今后的打算:

采用SMW工法施工大型顶管工作井围护结构施中已取得成功,但由于地质条件的多变、环境也各不相同,今后将在不同的地质条件下,运用QC方法,使采用SMW工法施工围护结构的应用更完善。