某住宅小区6号楼钢筋工程施工组织设计方案文档格式.docx

《某住宅小区6号楼钢筋工程施工组织设计方案文档格式.docx》由会员分享,可在线阅读,更多相关《某住宅小区6号楼钢筋工程施工组织设计方案文档格式.docx(27页珍藏版)》请在冰豆网上搜索。

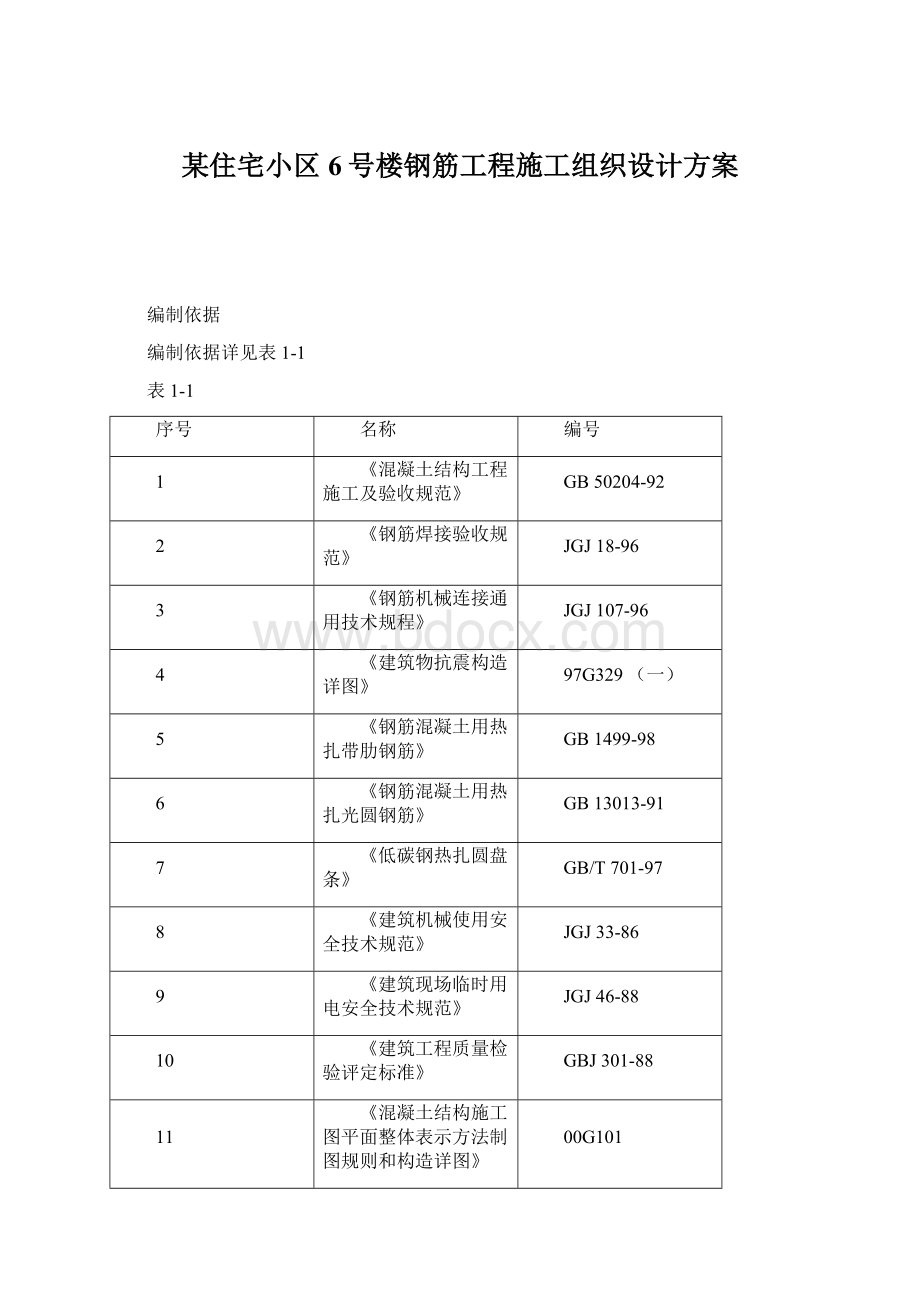

总建筑面积

21998

地下建筑面积

15977.44

占地面积

1156

地上建筑面积

6020.56

层数

地下

3层

地上

7层

层高

B02车库

3.4m

B01车库

设备层

2.2m

首层

2.8m

标准层

高度

基底标高

-10.60m

基坑深度

-10.76m

檐口高度

19m

建筑高度

21.515m

结构形式

基础形式

筏板基础

地下框支剪力墙结构、地上剪力墙结构

地下防水

结构自防水

底板、外墙、消防水池、外露顶板,在混凝土中掺加FS防

水剂,形成自防水混凝土

材料防水

在底板下皮及外墙外侧采用LYX-603防水卷材

构造防水

2:

8灰土

结构断面尺

寸(mm)

底板厚度

550

基础梁高度

950

地下外墙厚度

350

地下内墙厚度

300

地上外墙厚度

180

地上内墙厚度

160

柱断面

500×

700、500×

500、340×

700、450×

500

梁断面

400×

650、400×

500、300×

1180

车库楼板厚度

150

车库顶板厚度

地上楼板厚度

80、100、110

转换及置

转换位置

主体四周

转换深梁

钢筋类别

一级钢

φ6,φ8,φ10,φ18

二级钢

φ12,φ14,φ16,φ18,φ20,φ22,φ25。

预应力筋

φj15fptk=1840直径15.24mm

碱骨料反应

结构混凝土为Ⅱ工程,使用C种碱性骨料,碱含量不得超过3kg/m3

施工缝

地下按后浇带自然分开,地上设于单元交接处位置

钢筋连接形

式

气压焊

基础梁,框架梁主筋(≥Φ20)

电渣压力焊

≥Φ18竖向钢筋

抗震等级

工程设防烈度

8度,近震

框架抗震等级

II级

其他剪力墙抗震等级

III级

2.2钢筋工程概况

2.2.1墙体钢筋:

(双层双向)(表2-2)表2-2

墙体部位

竖向分布筋

水平分布筋

墙体S拉筋梅花形布置

外墙

内墙

7层

φ10@200

φ8@150

φ8@200

φ6@500

1~6层

φ6@600(1层为φ6@500)

地下夹层

φ12@100

φ6@600

地下一层

φ14@150

φ12@200

地下二层

φ16@150

楼梯电梯间

φ10@200(地上)φ10@100(地下)

φ10@100

2.2.2暗柱、端柱配筋主筋

φ18、φ20、φ25;

箍筋:

φ10@100、φ10@150、φ10@200。

2.2.3底板钢筋φ18@200双层双向,层间马凳铁φ16,间距1500×

1500。

2.2.4顶板钢筋

地下夹层顶板为φ10@200单层双向;

地下一层主体部分顶板为φ8@120单层双向,其余车库部分顶板为预应力钢筋;

地下二层车库顶板为φ12@130、φ12@150单层双向;

主体顶板钢筋为φ8@100、φ8@120、φ8@150。

2.2.5钢筋保护层

2.2.5.1地下结构

底板为35mm;

外墙外皮为25mm,内皮为15mm;

内墙为15mm;

梁、柱为25mm;

楼板为15mm(预应力筋保护层为35mm)。

2.2.5.2主体结构

梁、柱为25mm,板和其他为15mm。

2.1.6焊条

Ⅰ级钢采用E43,Ⅱ级钢采用E50,I、II级钢相焊时采用E43。

2.3混凝土工程概况(表2-3)表2-3

部位

混凝土等级

基础垫层

C10

底板

C45P15

地下一、二层内柱

C45

地下二层外墙

C40P15

-2.220m以下部分及汽车坡道入口

C40P8

地下一层外墙及地下一层顶板

-0.030m以下夹层及2号~5号楼梯间

C30

地下夹层外墙、2号~5号楼梯间、-2.220m以上汽车坡道

C30P6

1层

2~7层

C25

7层顶板

C25P6

施工安排

3.1钢筋加工场地安排

考虑无加工场地,地下车库施工阶段将5号、7号楼楼座作为地下车库临时钢筋成型场,部分钢筋进场后直接放入基坑内加工;

待车库完成-2.200m以下结构施工后,将临时钢筋成型场移至车库顶板,开始6号楼单体施工。

3.2钢筋连接

3.2.1板及梁φ20以上水平钢筋:

采用气压焊。

3.2.2竖向钢筋φ18以上:

采用电渣压力焊连接。

现场设两台直流电焊机,12套钢筋压力焊夹具。

3.2.3φ18以下(包括φ18)钢筋:

采用搭接。

3.3钢筋保护层垫块

3.3.1底板钢筋采用塑料垫块,间距600mm。

3.3.2墙体钢筋

采用塑料垫块,间距800mm。

3.3.3顶板钢筋

采用塑料垫块,间距800mm。

3.4施工组织

3.4.1地下部分

车库分9个流水段组织施工。

3.4.2地上部分

按单元墙体和顶板分为4个流水段组织施工。

3.5劳动力组织(表3-1)

表3-1

工种

人数(人)

备注

钢筋制作

60

技术四级以上

钢筋绑扎

120

壮工

50

合计

230

现场配备4个焊工(2个电渣压力焊工、2个电弧焊工),每个焊工配备2个辅助工人。

焊工必须持有效操作证上岗,辅助人员必须经过相应的培训后方可上岗。

技术工种进场后,必须对其进行考核分级,对考核不合格者必须退回,考核合格后,继续进行场内深化学习,学习后方可上岗。

施工准备

4.1机具准备(表4-1)

表4-1

机具种类

数量(台)

割断机

弯曲机

单筒卷扬机

钢筋调直机

气压焊设备

闪光对焊设备

电焊机

电渣压力焊设备

钢筋全部采用现场加工,配设:

冷拉-切断、切断-成型、手工加工箍筋及布料四条生产线。

加工设备必须经过安全部门验收合格后方可使用。

4.2技术准备

4.2.1审图

施工前认真查阅图纸(包括与建筑图对应的情况)、方案、相关安全质量规范,遇到图纸上的问题提前与设计联系解决,配筋在施工中重点突出。

4.2.2配筋

由专业人员进行配筋。

配筋单要经过项目技术部审核、技术负责人审批后才能允许加工。

钢筋配料时,要计入钢筋弯曲及弯钩对其长度的影响,了解有关混凝土保护层、钢筋弯曲、弯钩等规定,再根据表4-2中尺寸计算其下料长度。

钢筋弯曲调整值表4-2

30°

45°

60°

90°

135°

0.35d

0.5d

0.85d

2d

2.5d

4.2.3交底班组在进行作业之前必须进行书面的技术交底,交底要有针对性和可操作性。

交底次数每月至少一次,交底时应注意季节性特点及可操作性。

根据设计对照配料单分清钢筋的规格、成型简图、尺寸、配料及组合;

对加工人员进行现场技术交底,做出合格的标准样品示范,按样品下料制作。

4.3材料准备

4.3.1一般规定

钢筋选用:

(1)钢筋进场必须有出厂合格证及复试报告。

(2)进场钢筋须按规格分类堆放整齐,应堆放在高于地面不小于200mm的支撑架上。

支撑架采用200×

200×

1500的混凝土枕木,间距不大于1500mm,并根据规格、长度挂好标识牌。

4.3.2原材料试验

(1)原材料进场后按批进行检查、验收。

(2)进场钢筋每种规格不大于60t取试件一组,不足60t取试件一组。

(3)钢筋物理试验必试项目:

弯曲试验、拉伸试验。

(4)每一组试件数量(表4-3)。

表4-3

钢筋种类

试件数量(个)

拉伸试验

弯曲试验

热轧带肋钢筋

热轧光圆钢筋

低碳钢热轧盘条

4.3.3材料要求

(1)钢筋采用火烧丝进行绑扎。

(2)保护层垫块:

基础底板、墙、柱、楼板均采用塑料垫块。

施工方法

5.1钢筋加工工艺及质量要求

5.1.1钢筋的调直钢筋调直时,Ⅰ级钢筋冷拉率不宜大于4%,钢筋调直后应平直、无局部弯曲。

5.1.2钢筋下料

(1)下料原则:

同规格钢筋根据不同长度,长短搭配,统筹配料;

先断长料,后断短料,减少短头,减少损耗。

(2)钢筋切断时应核对配料单,并进行钢筋试弯,检查料表尺寸与实际成型的尺寸是否相符,无误后方可大量切断成型。

(3)在工作台设置控制下料长度的限位挡板,精确控制钢筋的下料长度。

(4)钢筋切断时,钢筋和切断机刀口要成垂线,并严格执行操作规程,确保安全。

在切断过程中,如发现钢筋有劈裂、缩头或严重的弯头,必须切除。

5.1.3钢筋弯曲成型

(1)钢筋弯曲前,对形状复杂的钢筋(如弯起钢筋),根据钢筋料牌上标明的尺寸,

用石笔在钢筋上标示出各弯曲点位置,同时注意以下三个方面:

1)根据不同弯曲角度扣除弯曲调整值,其扣法是从相邻两段长度中各扣一半。

2)钢筋端部带半圆弯钩时,该段长度划线应增加0.5d。

3)弯曲点标注工作宜从钢筋中线开始向两边进行,两边不对称的钢筋,也可以从

钢筋的一端开始划线,但要注意校核各弯曲段的定型尺寸。

(2)钢筋在弯曲机上成型时,心轴直径是钢筋直径的2.5倍,成型轴宜加偏心轴套,以便适应不同直径的钢筋弯曲需要。

同时,为使弯弧一侧的钢筋保持平直,挡铁轴宜做成可变挡架或固定挡架(加角钢调整)。

(3)箍筋成型时,应先做样品。

弯钩要求:

弯钩的平直段长度为10d,且两端弯钩成等号平行,长度误差不得超过5mm。

5.1.4钢筋加工质量要求

(1)钢筋拉直应平直,无局部曲折。

(2)钢筋切断断口不得有马蹄形或起弯等现象,钢筋的长度应力求准确。

(3)钢筋弯曲成型形状正确,平面上没有翘曲不平现象。

(4)钢筋加工的允许偏差(表5-1)。

项目

允许偏差值(mm)

测量法

梁主筋Ⅱ级;

钢下料长度

±

尺检

成型长度

180°

弯钩平直段长度

箍筋135°

平直段长度

弯折

20

直角尺检

墙板钢筋

柱主筋

受力钢筋顺长度方向的净尺寸

弯起钢筋的弯折位置

(5)成型好的钢筋按平面布置图的指定地点堆放,防止锈蚀和污染。

挂上标牌,并标注尺寸、型号、规格、形状、使用部位、数量、制作人等。

5.2钢筋焊接

5.2.1气压焊焊接工艺

5.2.1.1施工准备

表5-1

(1)材料、机具:

1)氧气、乙炔气必须符合施工现场安全标准管理规程。

2)主要机具:

供气装置(包括氧气瓶,乙炔瓶,干式回火防止器,减压器和胶管等)、多嘴环管加热器、加压气、焊接夹具。

(2)作业条件:

1)焊工必须持有效的上岗证。

2)设备及供气必须符合要求。

3)作业场地要做好安全防护措施。

5.2.1.2操作工艺

(1)工艺流程:

(2)检查设备气源,确保处于正常状态。

-13

(3)钢筋端头制备:

钢筋端面应保持平直,并应与钢筋轴线相垂直;

钢筋端部2倍钢筋直径范围内的水泥砂浆等附着物应清除干净。

端面边角毛刺、铁锈、氧化膜等应清除干净,并经打磨使其表面露出光泽。

(4)安装钢筋夹具和钢筋:

应将两钢筋分别夹紧,并使两钢筋轴线在同一直线上,钢筋安装后应加压顶紧,两钢筋之间的局部缝隙不得大于3mm。

(5)试焊、做试件:

正式焊接前,要进行现场条件下的钢筋气压焊接工艺性能试验,取6根试件,3根做拉伸试验,3根做弯曲试验。

合格后方可进行气压焊接施工。

(6)焊接作业:

初期压焊应用加压器对两根待焊钢筋施加5~10N/mm2的初压力,并用加热器的淡白色羽状内焰前端触及钢筋或伸到钢筋接缝里,待接缝处钢筋变为红黄色,加压器的压力表值小幅度下降,即对钢筋加压,直到焊口完全闭和为止。

接着进行终期压焊,使用中性焰(只有火焰和白心),在焊接缝处2倍钢筋直径范围内均匀摆动加热,摆幅由小到大逐渐加快。

当钢筋表面呈炽白色,氧化物呈芝麻粒大小的灰白色球状物,并聚集成泡沫状随着加热器的摆动方向移动时,使加热器加压到30~40N/mm2,直到焊缝处对称均匀变粗,其直径为钢筋直径的1.4~1.6倍,变形长度为钢筋直径的

1.2~1.5倍,即可终断火焰。

当钢筋颜色变暗时,才允许拆除压接器卡子,以免钢筋接头弯曲。

(7)自检:

若发现偏心、弯折、镦粗直径及长度不够、压焊面偏移、环向裂纹、钢筋表面严重烧伤、接头金属过烧、未焊合等质量缺陷,应切除接头重焊。

5.2.2电渣压力焊工艺

5.2.2.1施工准备

1)焊剂:

焊剂的性能应符合GB5239的规定,焊剂的型号为HJ401,焊剂存放应

干燥,防止受潮。

焊剂应有出厂合格证。

2)机具:

自动电渣压力焊设备。

1)焊工必须持有有效合格证。

2)设备必须经过安全部门的验收,焊接夹具必须有足够的刚度。

3)电源应符合要求,电压下降不得大于5%。

4)操作场地必须符合安全要求,具备安全措施。

5.2.2.2操作工艺

(2)焊前准备:

1)钢筋端头制备:

钢筋安装前,焊接部位和电极钳口接触(150范围)的钢筋表面上的锈斑、油污、杂物等,应清理干净,钢筋端部若有弯折、扭曲,应予以切除。

2)安装焊接夹具,夹具的下钳口应夹紧下钢筋的适当位置,同时确保焊接处的焊剂有足够的掩埋深度。

(3)施焊要点:

1)闭合回路、引弧:

通过操作杆或操纵盒上的开关,先后接通焊机的焊接电流回路和电源的输入回路,在钢筋端面之间引燃电弧,开始焊接。

2)电弧过程:

引燃电弧后,控制电压,借助操纵杆使上下钢筋端面之间的钢筋保持一定的距离,进行电弧过程的延时,使焊剂不断熔化而形成必要深度的渣池。

3)电渣过程:

随后逐渐下送钢筋,使上钢筋端部插入渣池,电弧熄灭,进入电渣过程的延时,使钢筋全断面加速熔化。

4)挤压断电:

电渣过程结束,迅速下送上钢筋,使其端面与下钢筋端面相互接触,趁热排除熔渣和熔化金属。

同时切断电源。

5)接头焊毕,应停歇20~30s后,方可回收焊剂和卸下焊接夹具。

5.3绑扎安装及质量要求

(1)本工程钢筋绑扎及节点做法必须满足97G329

(一)及规范要求。

(2)钢筋工程绑扎前应先熟悉施工图及规范,核对钢筋配料表和料牌。

(3)绑扎底板基础梁及底板钢筋时,应先研究逐根钢筋的穿插就位顺序,减少绑扎困难,避免返工,加快进度。

(4)绑扎框架梁时必须注意与柱的交叉就位顺序。

(5)消防水池西侧(47)/(J)-(F)轴墙体施工时,预埋短钢筋,以便消防水池施工时做墙体模板拉结用。

(6)面筋绑扎后铺脚手板作为人行通道,不允许直接踩踏钢筋。

5.3.1材料准备

(1)成品钢筋:

核对成品钢筋的钢号、直径、形状、尺寸和数量是否与料单料牌相符;

如有错漏,应及时纠正增补。

钢筋保护层均采用塑料垫块。

(3)墙体定位筋:

根据墙体的厚度,算出墙体定位钢筋的尺寸。

加工尺寸必须准确,端头用角磨机磨平。

使用之前必须经过预检。

1)梯子筋起步位置为暗柱边800mm。

每道墙焊接梯子筋的钢筋直径要求大于设计纵向钢筋一个规格,水平间距1400m。

梯子筋中的横筋要求按竖向方向,设置上、中、下三道同墙厚的支撑筋,支撑筋端头要求用磨光机打磨平整,刷防锈漆两道。

保证端头平整且不会出现锈痕,这样既能控制墙体钢筋的位置,又能保证墙体截面尺寸。

纵向梯子筋的规格和加工尺寸见下图5-1、表5-1。

图5-1地下墙体纵向梯子筋加工示意图

梯子筋型号表5-1

墙纵筋规格

地下墙体

主体墙体

φ14

φ12

φ10

梯子筋

φ16

2)在墙体上方设置一道水平“梯型架”定位筋,该“梯型架”位于顶板上皮50~70cm。

在绑扎下一层墙体钢筋时就绑扎到位,不再拆除,详见图5-2。

点防锈漆定位梯形筋,按墙体竖筋间距交叉点焊成型墙厚-2保护层

墙体钢筋定位梯(地上)墙体钢筋定位梯(地上)

图5-2墙体钢筋定位梯示意图

5.3.2基本方法

(1)钢筋摆放位置线的标定:

每根钢筋摆放位置线用至少两个粉笔点(直筋在两端,箍筋在对角)来标识,但插筋在插入部分的底和顶用红漆标点标识。

板筋、梁主筋摆放线分别在每层顶板模板四周和梁底模端部标出。

柱、梁箍筋摆放线在对角主筋上标出。

墙体水平筋摆放线在竖向钢筋上标出。

(2)钢筋的绑扎:

钢筋采用22号钢丝绑扎(钢丝的长度见表5-2)。

所有钢筋交错点均绑扎,且必须牢固。

同一水平直线上相邻绑扣呈“八”字形,朝向混凝土体内部(局部无法朝向内部的,只有朝向外部,但绑扣露头部分应与水平筋相贴,且同一直线上相邻绑扣露头部分朝向应正反交错),露头部分与水平筋成45°

,且同一直线上相邻绑扣露头部分朝向正反交错。

绑扎钢丝的下料长度表5-2

钢筋直径

绑扎钢丝的下料长度(mm)

(mm)

6-8

10-12

14-16

18-20

22

25

28

6~8

170

190

220

250

270

290

10~12

310

14~16

330

18~20

370

(3)抗震构造要求:

1)钢筋的最小锚固长度laE(“结施”和“00G101”)详见施工规范。

2)钢筋的接头及搭接长度11E详见施工规范。

3)搭接接头任一接头中心至1.3laE范围内或焊接接头任一接头中心至35d且≥500

mm范围内,受力钢筋接头面积不能超过规范规定。

4)墙体竖向钢筋搭接范围内,至少必须保证三根水平筋通过,并与其绑牢,见图5-3。

墙体端头做法示意图

图5-3墙体端头做法示意图

(4)其他要求:

1)外边轴墙体、框架柱插筋弯钩,外侧弯钩向内,内墙柱弯钩应向两边。

2)标准层施工,墙体竖向钢筋应距柱边5cm、水平钢筋距地面5cm为第一根起步筋。

5.3.3底板钢筋绑扎

5.3.3.1工艺流程

清理→放线→复线→清理→梁支架搭设→梁下铁钢筋→上铁布筋→穿套子→底板横向下铁钢筋→底板纵向下铁钢筋→垫块→支撑马凳→纵向上铁钢筋→横向上铁钢筋

→暗柱插筋→导墙插筋及三道水平筋→墙筋定位加固→导墙垫块→水平梯子筋→自检

→交接检→质检→支模→浇筑

5.3.3.2布筋原则

(1)底板下铁下层钢筋沿底板短向布置,上层钢筋沿底板长向布置;

上铁钢筋布置原则同下铁。

(2)底板下铁的接头位置在房间跨中1/3范围内,上铁在墙体或房间跨边1/3范围内。

5.3.3.3施工要点

(1)底板上下层钢筋间采用焊接式马凳铁控制钢筋间距,马凳铁间距1500mm。

见图5-4。

A根据现场情况自行确定

图5-4马凳铁示意图

(2)根据钢筋位置线布筋,用自制工具式“卡具”控制、检测钢筋的间距。

(3)底板钢筋保护层控制采用塑料垫块,厚度35mm,按600×

600网格分布。

(4)根据底板墙体、暗柱位置线,进行墙体、暗柱插筋施工。

为了防止插筋位移,

采取以下措施:

1)将所有插筋与底板钢筋绑扎牢固,并于墙体两侧加设Ф12钢筋限位。

2)暗柱钢筋在两层底板钢筋间设置三道箍筋定位。

3)墙体上口用水平梯形定位筋控制钢筋的保护层及水平间距,墙体钢筋网片间按600mm间距设置钢筋撑铁。

4)内墙插筋:

打底板混凝土时,在暗柱主筋间拉通长白线,派专人监控插筋的定位情况,及时调整插筋位置,确保插筋不发生位置偏移。

5)结构施工时,同时进行汽车坡道的施工。

墙体插筋时必须考虑坡道的坡度,底板施工时必须将坡道板的钢筋甩出。

5.3.4梁、柱钢筋绑扎

(1)框架柱工艺流程:

(2)基础梁钢筋绑扎工艺流程:

(3)框架梁主筋接头通长上铁在跨中接头,梁的上下铁在支座处。

同时,还应满足抗震锚固要求。

(4)纵横梁同时配合进行,梁端第一个箍筋应设置在距离柱节点或梁边缘50mm处,在梁底模板上按图纸划好箍筋的间距,梁端部箍筋加密区,其间距和加密区长度应符合设计要求。

(5)梁主筋双排时,可用短钢筋垫在两层钢筋之间,钢筋排间净距:

上部钢筋不小于30mm或1.5倍钢筋直径,下部钢筋不小于25mm或钢筋直径。

(6)地梁箍筋开口向下并必须错开,框架梁开口向上并必须错开。

错开位置必须符合规范规定。

5.3.5墙钢筋绑扎

5.3.5.1墙筋构造

地下结构外墙为竖筋在外,水平筋在内,内墙为竖筋在内,水平筋在外;

地上结构墙体均为竖筋在内,水平筋在外。

墙体水平筋放置在墙体暗柱主筋外,墙体连梁放置在墙筋内。

墙体保护层为净保护层。

5.3.5.2墙筋定位

(1)里撑:

采用上述的梯形定位钢筋,将其竖向固定在剪力墙双层网片之间,水平间距1400mm。

水平梯子筋放置在每道墙的上口,以保证钢筋的排距及保护层厚度。

同时,无定位梯处,按@600设置内撑铁。

(2)外拉:

采用“S”形拉钩,型号和间距详见上述的“钢筋概况”