各类钻孔桩施工方案Word下载.docx

《各类钻孔桩施工方案Word下载.docx》由会员分享,可在线阅读,更多相关《各类钻孔桩施工方案Word下载.docx(24页珍藏版)》请在冰豆网上搜索。

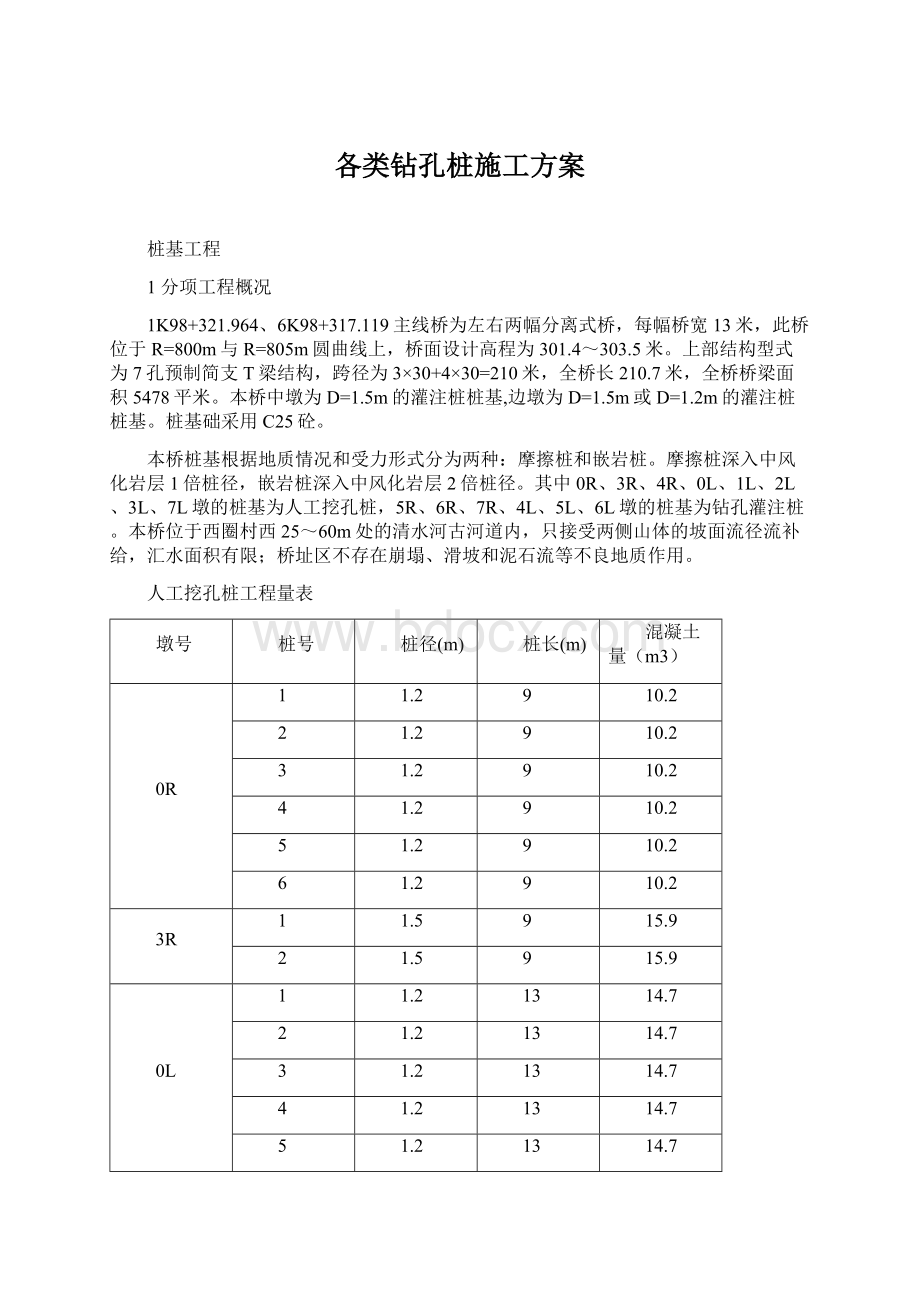

31.8

3L

25

44.2

4R

20

35.3

5R

46

81.2

6R

7R

4L

32

56.5

5L

6L

7L

24

27.1

28(根)

708

1635

2施工方案

2.1施工组织

桩基施工二队

项目经理:

吴太华

财务部

吴鹏

物资部

丁宗利

常务副经理:

曾见

安保部

陈健

计合部

曾智

总工程师:

马杰

试验室

陈三

质检部

杨勇

工程部

唐驰

出

纳

会

计

设

备

物

资

文

明

施

工

环

保

安

全

划

合

同

调

度

试

验

检

测

质

量

技

术

人员组织机构

2.2人工挖孔施工方法

2.2.1施工准备

施工前认真做好熟悉图纸和审核图纸工作,了解设计意图,检查施工图是否完整、齐全,是否符合国家规范要求。

本桥梁孔桩大部分位于地势较陡地带,现场还有植被,先初步放出桩位后,利用人工或挖掘机对地表植被进行清理,并且平整场地,坡面有裂隙或者坍塌迹象者架设必要的保护,铲除松软土层并夯实;

然后对桩位进行精确测量定位,并设置护桩,经常检查校核。

孔口四周布置排水沟,及时排除地表水,搭设好孔口雨棚;

安装提升设备,布置好出渣道路,合理堆放材料和机具。

2.2.2施工中测量放样控制:

(1)场地平整前放样;

(2)平整场地后精确定位放样;

(3)锁口施工完后定位放样并放好十字线护桩,开挖过程中随时利用十字线护桩复核桩位、桩径、垂直度;

(4)开挖完成后安装钢筋笼前精确定位复核。

2.2.3施工工艺流程如下:

安放护壁钢筋

浇筑孔口首节护壁

施工工艺流程图

2.2.4开挖方法

按一班制组织作业,3人一小组,一人井下,两人在井口提升。

采用SY80卷扬机提升,挂钩采用双保险装置。

同一墩台相邻桩不安排同时开挖,一次开挖一个孔,同桥墩台桩采用对角同时开挖。

当地下水量较大时,采用一孔超前开挖、集中抽水的井点降水施工方法,以降低其他孔水位。

桩孔开挖及支撑护壁两个工序,必须连续作业,不宜中途停顿,以防坍孔。

护壁混凝土添加早强剂,缩短2个工序的衔接时间。

人工挖孔所需设备及主要工具主要有:

采用SY80卷扬机、手推车、搞、锹、手铲、线锤、混凝土搅拌机、吊桶、串筒、振捣棒、插钎、粗麻绳、钢丝绳、安全防护栏、安全防护板、防水照明灯(低压36V、60W)、电焊机、通风及供氧设备、活动爬梯、安全帽、安全带等。

人工开挖至首节护壁深度,首节护壁上口厚度30cm,下口厚度15cm,顶部高出地面30cm,绑扎钢筋,支立护壁模板,浇筑孔口护壁混凝土。

钢筋采用Ф8钢筋网,竖向设Ф8钢筋,做成反L型,两头加工弯钩与环向钢筋连接,间距20cm,环向设Ф8钢筋7根,间距15cm。

由于孔径不一样,锁口环向钢筋根据尺寸相应调整。

浇筑混凝土时设置安全爬梯、安全带固定栓点,布置通风、照明线路,设置安全防护护栏,平面布置如下图:

锁口平面布置图

开挖示意图

φ10钢丝

1.2m防护栏

每节挖深深度为护壁高度,一般地段1m/节,极易坍塌地段0.5m/节或更短。

挖土由人工从上到下逐层用锹镐进行,挖土顺序为先中间后周边。

碴土装入吊桶,提升架垂直提升至地面,再倒运出桩孔竖井。

在吊桶提升过程中,桩内施工人员暂停挖土并躲避至半圆形防护板下,注意安全。

当吊桶提升至高出护栏以上0.2m时,人工水平推动吊桶离开井口卸土。

随开挖随支护,清理桩孔壁污泥,复核桩孔垂直度和直径,及时修正。

开挖时设置安全防护板,防护板采用4mm钢板,角钢L25×

25×

3作为加筋肋板。

预埋U型螺栓,防护板由两根支撑杆与U型螺栓连接。

防护板预留连接孔与U型螺栓连接,形成稳定的防护结构,每2m向下移动一次。

安全防护板构件图如下:

安全防护板构件图

人工挖孔过程中,要保证孔内人员操作面内具有良好的通风和照明。

通风设备选用鼓风机,根据鼓风机的鼓风能力及孔内的换气量进行布管。

每个桩孔自地面向孔内布设一根Ф70mm帆布通风管。

当桩孔开挖深度超过5m时,每天开工前往孔桩内通风5分钟,超过10m应施工过程全程通风。

照明用电采用36V安全电压设备,并设专业电工人员定期对低压线路进行检查。

孔内渗水量不大时,采用铁皮桶盛水,人工提升排走,渗水量大时,采用水泵抽水。

爆破时对设计开挖范围外产生的松动土层均需清除干净,并用混凝土回填密实。

土层、堆积体及强风化岩层采用人工锹镐或者风镐开挖,当采用风镐开挖困难时采用爆破开挖。

由于人工挖孔桩入岩爆破施工时,自由面狭小、作业面较深、岩石的夹制力较大,中风化层以上地段成孔时,受外界影响较大,有些地段护壁质量较差,抗震能力小,所以孔桩入岩爆破采用小直径浅孔微差爆破。

爆破参数

桩基入岩爆破参数其实际值应根据所爆破的孔桩直径、岩石的物理力学性能、岩石的风化程度、岩石的结构组分、内聚力、裂隙性、特别是岩石的变形性及其动力特性以及所用炸药的性能来确定。

1)单位用药量系数:

孔桩入岩爆破的岩石为中、微风化岩层,孔桩直径为Ф1.2~1.8m,周边对所爆破岩石的约束力大。

根据孔桩工程入岩的爆破参数类比、修正,得出单位用药量系数。

2)炮眼间距:

孔桩入岩采用手持式气动凿岩机钻眼,炮眼直径d=32~42mm,即a=(15~20)d,a=500~800mm。

3)炮眼深度与循环进尺

在小直径孔桩入岩爆破中,岩石的周边夹制力大,炮眼利用率低。

一般炮眼深度L取孔桩直径的0.4~0.6倍,即L=(0.4~0.6)D。

其中掏槽眼宜比周边眼加深100~200mm。

孔桩爆破炮眼利用率η一般可达85%~95%,则循环进尺L′=ηL=(0.85~0.95)L。

炮眼布置

在小直径孔桩爆破中,工作面按掏槽眼3~4个,周边眼7~13个。

其中掏槽眼按锥形布置,倾角10°

~15°

;

周边眼采用垂直眼,距孔桩护壁100~200mm均匀布置。

装药量计算

每循环进尺所需装药量可参照以下公式计算取其小值:

Q=(0.33~0.55)KLW3

式中:

Q——每循环进尺用药量(g)

K——单位用药量系数(g/m3)

W——最小抵抗线(m)

L——炮眼平均深度(m)

装药量分配

一般情况下,掏槽眼的装药量qt比周边眼的装药量qb多20%~25%。

qt=(1.2~1.5)qb

qb=(0.85~0.95)q

综上所述,爆破设计如下(施工中可根据岩石情况合理调整):

爆破参数如下:

炮眼直径:

Ф=35mm

雷 管:

非电毫秒雷管

炸 药:

2#岩石炸药

装药量参考值:

0.25kg/孔·

m(施工中可根据岩石情况合理调整)

装药结构与堵塞

掏槽眼和周边眼均采用连续反向装药结构。

填塞材料用砂、黏土或砂和黏土的混合物,其配比是砂:

黏土:

水=4:

5:

1,填塞材料事先拌好,做成泥条备用。

起爆网络

1)起爆方式

采用电雷管起爆法施工爆破,孔内采用不同段别的非电毫秒起爆网络。

根据孔深调整非电毫秒雷管线长,分别采用6m、9m、15m不同长度,非电毫秒雷管用并联方式连接。

2)起爆顺序

起爆顺序按先掏槽眼再周边眼,掏槽眼采用1段非电毫秒雷管,周边眼采用7段非电毫秒雷管。

爆破作业注意事项

(1)爆破前先确认警戒区内人员是否全部撤出,并设专人在所有通往警戒区的路口防护,严防人员进入爆破区域。

(2)爆破炮烟的排除措施

炸药爆破之后产生的炮烟均为有毒有害气体,进行机械性强制通风排烟,施工现场可利用鼓风机在井口进行压入式通风排烟,或采用空压机风管在井底通风排烟。

通风排烟的时间以清除工作面炮烟为准。

(3)爆破防漏电措施

在装药前将孔桩内所有的电器设备提升至地面。

在装药时,雷管的脚线应短接,连接爆破母线时应保证良好的绝缘性,严禁拖地接触泥水。

(4)爆破飞石的控制措施

在爆破孔桩口采用钢筋网(旧模板)覆盖,并加压砂袋,以防爆破飞石飞出地面。

(5)爆破器材的安全管理措施

爆破器材属于危险用品,应进行严格管理。

a、严格爆破器材的领用、发放、使用和回收制度;

b、现场爆破器材分明别类,用木箱盛装,专人上锁保管。

使用、运输时应轻拿轻放,严禁碰撞;

雷管在连接母线前短接,避免接触带电体。

(6)一个孔内进行爆破作业,其他孔内的施工人员须到地面安全躲避。

(7)、预防早爆的措施

引起早爆的原因主要是“雷电”、“电磁波、高压电、射频电流”、“静电”和“杂散电流”。

针对我标段挖孔桩所处环境的实际情况,主要是防雷电和静电引起早爆:

防雷电引起早爆:

雷雨天气停止爆破作业;

如正在装药时出现了雷电,立即停止作业,爆区作好警戒,将全体人员撤离到安全地点。

防静电引起早爆

在满足装药质量的前提下,尽量降低装药压力;

严禁打干眼;

操作者接触雷管前除电。

(8)盲炮的处理

在孔桩爆破作业完成、清除孔桩内炮烟后,检查人员应下到工作面检查瞎炮情况,并及时按爆破规程进行处理。

另外在清渣时发现瞎炮,应及时报告项目部安排人员处理,禁止非专业人员私下处理。

盲炮处理的原则:

按程序报告,定方案、批准、警戒;

现场作业人员减到最少;

千方百计找到拒爆药包的雷管,取出或按处理方案引爆;

随时准备有不测事情发生,作业人员随时准备自保,并随时考虑把可能发生的事故损失控制到最小;

选派有经验的爆破员处理盲炮。

(9)爆破防塌孔措施

①减少单孔装药量以减小对孔壁的扰动;

②开挖后及时施作护壁,封闭成环;

③若有渗水及时排出,减少孔内积水。

(10)孔根部爆破

①减少单孔装药量以减小对孔底岩层的扰动;

②减少钻孔深度、调整孔间距以减小对孔底的振动。

2.2.5护壁

1)护壁形式

护壁形式采用内齿式护壁,作为施工用的衬体,增加抗塌孔的能力。

护壁混凝土强度等级为C25,并且在混凝土中掺入适量高效早强减水剂。

孔桩分节及开挖护壁见下图:

1)护壁验算

为了保证人工挖孔桩施工防止塌方,保证施工安全,要对护壁进行检算,护壁受力简图如下。

p=γHtg2(45°

-φ/2)(无地下水)

-φ/2)+(γ-γw)(H-h)tg2(45°

-φ/2))+(H-h)γw(有地下水)

t≥KN/fc=KpD/(2fc)

N——作用在护壁截面上的压力,N=pD/2;

P——土和地下水对护壁的最大总压力,N/m2;

γ——土的重度,大桥孔桩位置为白云岩或者片麻岩,

白云岩为取28.7KN/m3,片麻岩为取28KN/m3;

γw——水的重度,10KN/m3;

H——挖孔桩的护壁深度,单位m;

h——地面至地下水位深度,单位m;

φ——内摩擦角,取20°

护壁受力计算简图

D——桩直径,单位m;

fc——混凝土轴心抗压强度设计值;

K——安全系数,取2.5.

我们以D=1.8m的桩验算,取最深桩长H=25m,验算取γ为白云岩或者片麻岩28.7KN/m3,无地下水:

-φ/2)=28.7×

tg235°

=502.4KN/m2;

采用同桩基混凝土同标号的C25混凝土,fc=11.9Mpa,

t≥KpD/(2fc)=2.5×

502.4×

1000×

1.8/(2×

11.9×

1000000)=9.5cm

小于设计值,符合要求。

3)护壁施工

当分节桩孔按照设计要求开挖到位后,支立模板。

模板采用钢模,每节由四块组成。

模板拼装好后,在井口拉护桩十字线,并在十字线交叉处吊垂球对模板进行校正,保证模板内径、偏位、变形及垂直度等满足设计及规范要求后,对模板进行定位。

模板定位:

上部采用钢筋内撑,下部用短Ф20钢筋钉入下承层15cm以上,以保证模板在灌注混凝土过程中不发生变形、移位。

混凝土由滚筒搅拌机现场拌制,手推车运至桩位处,吊桶下料,人工入模,入模温度不得低于5℃,混凝土要求振捣密实。

当混凝土终凝后方准进行下一节桩芯开挖,且开挖过程中不得碰撞模板;

当混凝土强度达到2.5MPa以上时方可拆除模板。

2.2.5混凝土灌注

桩基设计为C25混凝土,混凝土采用的水泥、砂石料及外加剂必须经检验合格并符合相关规范,护壁采用搅拌机搅拌,桩身前期采用商品混凝土,后期采取搅拌站集中搅拌,混凝土运输车运到施工现场。

1)无水混凝土灌注:

混凝土灌注采用串筒输入,串筒内一定距离焊部分铁片做减速片。

吊装时,串筒应位于井孔一侧,并应在灌注混凝土前进行升降试验。

整个吊装过程应竖直下放,防止和孔壁碰撞受损坍塌。

混凝土灌注前用清水润湿料斗,然后再灌入混凝土。

一个孔内灌注混凝土相邻20m范围内孔内作业人员须上地面。

混凝土灌注过程中留一名工人在孔内,采用插入式振捣棒随灌注随振捣,直至混凝土浇注完成。

灌注开始后,要连续进行,并尽可能缩短拆除串筒间隔时间。

在灌注混凝土过程中,采用测深锤随时探测孔内混凝土位置,及时调整串筒下口高度,控制串筒下口距混凝土面1.2m~1.5m。

桩顶混凝土超灌0.2m~0.3m,以保证桩顶混凝土质量。

灌注过程中设专人记录灌注时间、灌注完成及灌注过程中出现的其他情况。

在灌注将近结束时,应核对桩顶设计高度,以确定混凝土灌注高度是否正确。

2)有水混凝土灌注:

若个别孔孔底渗入的地下水上升速度较大时(6mm/min),按照钻孔灌注桩的方法用导管法在水中灌注水下混凝土。

向井内灌水,至地下水顶面,吊入钢筋笼后灌注水下混凝土。

混凝土由拌和站制作,输送车运输和灌筑,坍落度控制在18-22cm。

灌筑要连续进行,严禁中途停灌。

首批灌注混凝土数量应满足导管埋深≥1m,灌注过程中导管埋入混凝土深度控制在2~6m。

在混凝土初凝前拔出钢护筒,桩顶灌筑高程要高出设计0.5~1米以上,待承台施工时将桩头软弱层凿除。

2.3钻孔桩施工方法

2.3.1施工准备

本桥梁孔桩施工现场植被较多,先初步放出桩位后,利用人工或挖掘机对地表植被进行清理,并且平整场地,铲除松软土层并夯实;

埋设护筒,安装钻机,布置好泥浆池、沉淀池。

备足成孔用水、粘土、片石、碎石等必备材料,确保意外情况出现时,不致发生停工待料及其他事故的发生;

备有处理施工故障的备用机具设备,如配套打捞、急救及不同性能的其它钻机等。

合理堆放材料和机具。

2.3.2施工中测量放样控制:

(3)埋设护筒施工完时定位放样并放好十字线护桩,开挖过程中随时利用十字线护桩复核桩位。

(4)开挖完成后吊装钢筋笼前精确定位复核。

2.3.3施工工艺流程如下:

钻孔桩施工工艺流程图

到设计标高

未到设计标高

平整场地

桩位放样

埋设护筒

钻机就位

钻进

成孔、清孔

制作吊装钢筋笼

安装导管

灌注混凝土

桩基质量检验

凿除桩头

清碴

泥浆池

向钻孔内注清水或泥浆

取样制砼试件

二次清孔

钻机移位

2.3.4钻进方法

根据本标段桥位处的地质情况,钻孔桩基础均采用冲击钻机钻孔,换浆法清孔,钢筋笼现场制作、汽车吊安装,混凝土采用商混、搅拌车运输、导管法灌注。

(1)开孔:

为防止冲击振动使邻孔坍壁或邻孔刚灌注砼的凝固,待邻孔砼灌注完毕,一般经24小时后,方可开钻。

在孔口地质为人工填土时,开孔前在孔内多放一些粘土,并加适量粒径不大于15cm的片石,顶部抛平,用低冲程冲砸,泥浆比重1.6左右。

钻进0.5~1.0m,再回填粘土,继续以低冲程冲砸,如此反复二、三次,必要时多重复几次。

待冲砸至钻头顶在护筒下超过1m时,方可加高冲程正常钻进。

(2)钻孔:

钻孔过程根据地质情况,采用不同方法钻进。

粘土质、粉质土采用中冲程(0.75m左右),输入较低稠度泥浆,防止卡钻、埋钻;

易塌孔的土质采用小冲程(0.5m左右),多投粘土提高泥浆的粘度与相对密度,并填加片石、碎石、卵石,使之被挤入孔壁;

卵石夹土、砾石夹土、松散的砂或碎石层采用中冲程,必须加大泥浆稠度,添加小片石反复冲击,使孔壁被挤实。

如冲至基岩和较硬密实的卵石层时,宜用高冲程(1m左右),但应注意如果基岩面倾斜过大,或高低不平,应回填坚硬片石,低锤快打,造成一个平台后,方可采用较高冲程。

(3)抽碴,冲孔至护筒下4~5m时,用抽碴筒抽碴,每钻进0.5~1.0m抽碴一次,抽至钻碴明显减少无粗颗粒为止,抽碴时应及时补水和粘土,使泥浆比重符合要求,冲孔时每隔3~4h,将钻头或抽碴筒在孔内上下提放几次,把下面的泥浆拉上来,以护孔壁。

(4)刃口的补焊:

钻头刃口在钻进中不断磨损,每班应进行检查,当冲锤尺寸磨损到小于设计桩径或磨钝时,应及时补焊,以免造成缩径或卡钻事故。

为防止卡钻,一次补焊不宜过多,且补焊后在原孔使用时,宜先用低冲程冲击一段时间,方可用较高冲程钻进。

(5)检孔:

为保证孔形正直,钻进中,应常用检孔器检孔,检孔器用钢筋制成,直径与钻头直径相同,高度为钻孔直径4~6倍。

更换钻头前,必须经过检孔。

如检孔器不能沉到原来已钻到的深度,或钢丝绳拉紧时的位置偏移护筒中心,则可能造成了缩孔、弯孔、斜孔等,应及时纠正或回填重钻。

(6)终孔检查:

当孔底已达到设计标高,可停止冲击,把钻头提到孔外,进行成孔检查(孔径、孔深、倾斜率等检查),符合施工规范要求后方可清孔,在终孔与清孔的间隙时间应保持孔内水头高度。

(7)清孔

钻孔达到设计标高,经终孔检查后,即可清孔,清孔标准:

如设计为嵌岩桩,其沉碴厚度不大于10cm;

如设计为摩擦桩,其沉碴厚度不应大于20cm。

清孔采用抽碴法:

用抽碴筒清孔,当孔底沉渣厚度和孔中泥浆的性能指标满足要求后停止清孔。

为保证柱桩质量,在安放钢筋笼,下导管后再用吸泥机清孔。

清孔时应及时向孔内注入清水或纯泥浆,保持孔内水头,避免坍孔。

(8)水下砼灌注

水下砼采用导管法灌注。

导管在连接好吊入孔内前应进行水密性试验,保证接头牢固、密实不漏水。

首批砼灌注数量必须经过计算,确保灌注后导管埋深不小于1m。

每次提升导管时必须测量砼面标高,使导管埋深不小于2m,杜绝断桩及夹层,水下砼灌注应连续不间断,一气呵成,砼顶面比设计桩顶高灌0.5~1.0m,以便清除浮浆,保证桩顶截面砼质量。

(9)桩的质量检验与试验

①终孔、清孔后检查均应符合规范要求。

成孔检查项目:

孔形检查用检孔器;

孔深和孔底沉渣检查,用测锤检测。

桩位、墩台中心、纵横向中线用坐标法检测。

成孔质量必须小于允许偏差。

②按规定制作砼试件,检查桩砼强度。

③按规定对桩进行完整性检测。

3测量放样计算

见附表。

4材料审批

5机械设备配备计划

6自保措施

严格执行设计文件、图纸及施工设计复核签字制度。

严格执行技术交底制度。

将工程的技术标准、质量标准、施工方法、施工工艺、保证质量及安全措施等向领工员、工班长书面交底。

严格执行测量复核签字制度。

总工程师组织复测,复测精度按有关规定执行,如误差超过允许值范围,及时报告业主、监理工程师。

配备先进的试验检测仪器设备,按招标文件及有关技术规范要求对进场原材料、各种成品、半成品构件进行检验和试验。

严格执行隐蔽工程检查制度。

工序完成后经自检、互检、质检工程师专检合格后,填写隐蔽工程检查证,报监理工程师,经监理工程师检查签认后,再进行下道工序施工。

加强施工监测工作,利用监测数据分析施工现状,并采取相应的处理办法。

由项目总工程师定期组织技术人员、质检人员、工班长、领工员等对施工现场进行检查,分析工程质量要点,制定预防措施。

6.1质量标准:

项次

检查项目

规定值或允许偏差

检查方法和频率

权值

1△

混凝土强度(Mpa)

在合格标准内

按JTGF80/1—2004附录D检查

2△

桩位(mm)

群桩

100

全站仪或经纬仪:

每桩检查

排架桩

允许

50

极值

3△

孔深(m)

不小于设计值

测量绳:

每桩测量

4△

孔径(mm)

探孔器:

孔的倾斜度(mm)

0.5%桩长,且不大于200

垂线法:

钢筋骨架底面高程(mm)

±

水准仪测骨架顶面高程后反算:

7

清孔后泥浆指标

相对密度:

1.03~1.10;

粘度:

17~20Pa.s;

含砂率:

<2%;

胶体率>98%

6.2工程质量保证体系详见下图:

7文明施工环境保护技术措施

(1)现场施工划分施工责任区,分片承包,责