deform3D实验报告Word下载.docx

《deform3D实验报告Word下载.docx》由会员分享,可在线阅读,更多相关《deform3D实验报告Word下载.docx(19页珍藏版)》请在冰豆网上搜索。

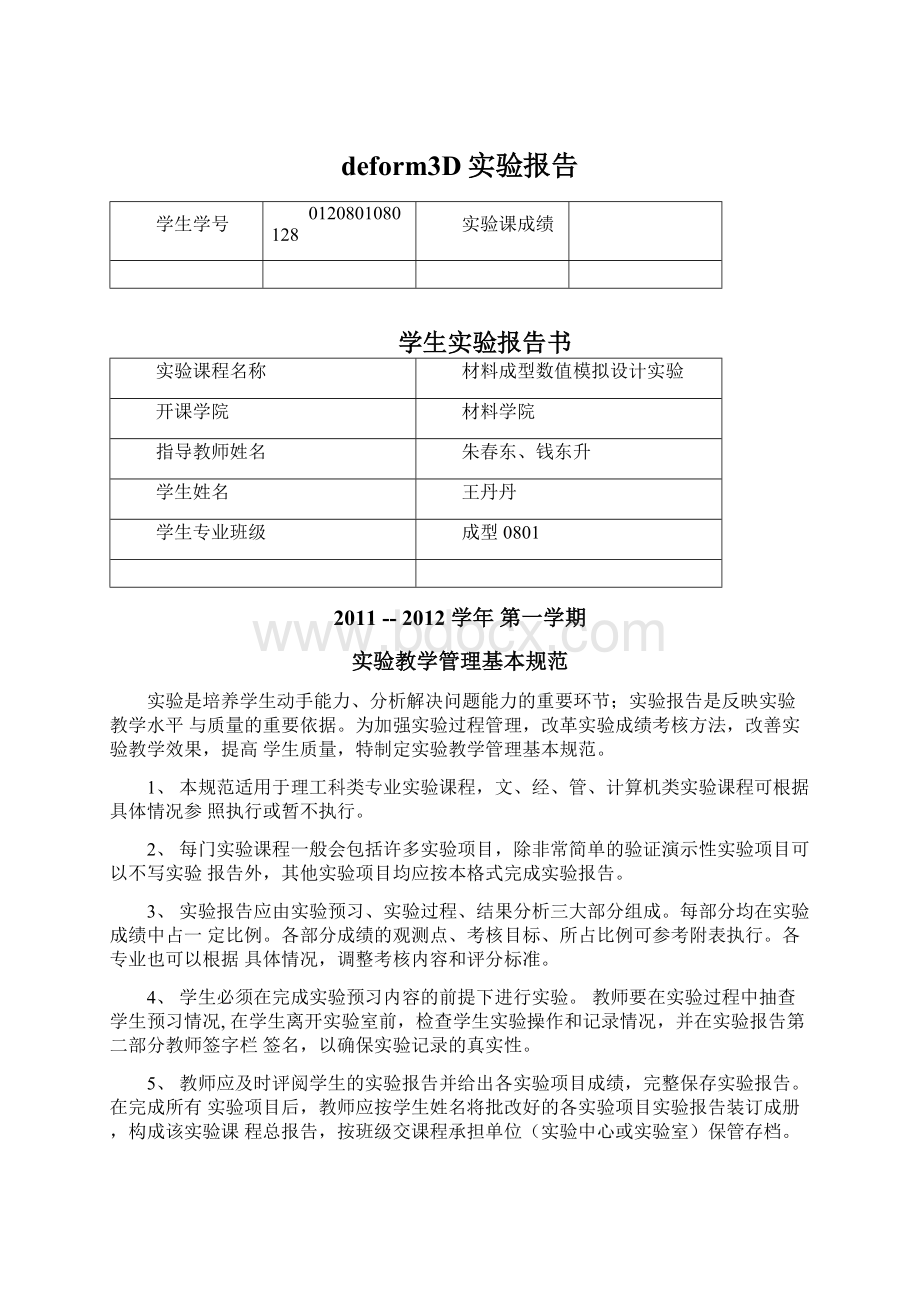

5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。

在完成所有实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。

6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。

附表:

实验考核参考内容及标准

观测点

考核目标

成绩组成

实验预习

1.预习报告

2.提问

3.对于设计型实验,着重考查设计方案的科学性、可行性和创新性

对实验目的和基本原理的认识程度,对实验方案的设计能力

20%

实验过程

1.是否按时参加实验

2.对实验过程的熟悉程度

3.对基本操作的规范程度

4.对突发事件的应急处理能力

5.实验原始记录的完整程度

6.同学之间的团结协作精神

着重考查学生的实验态度、基本操作技能;

严谨的治学态度、团结协作精神

30%

结果分析

1.所分析结果是否用原始记录数据

2.计算结果是否正确

3.实验结果分析是否合理

4.对于综合实验,各项内容之间是否有分析、比较与判断等

考查学生对实验数据处理和现象分析的能力;

对专业知识的综合应用能力;

事实求实的精神

50%

实验课程名称材料成型数值模拟

实验项目名称

利用DEFOR模拟镦粗锻造成型

实验成绩

实验者

专业班级

组另U

同组者

实验日期

11年10月28日

第一部分:

实验预习报告(包括实验目的、意义,实验基本原理与方法,主要仪器设

备及耗材,实验方案与技术路线等)

一、实验目的

1)了解认识DEFOR软件的窗口界面。

2)了解DEFOR界面中功能键的作用。

3)掌握利用DEFOR有限元建模的基本步骤。

4)利用DEFO模拟铸造成型过程(包括Pre、Simulator、PostProcesser)。

二、实验原理

DEFOR是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员:

设计工具和产品工艺流程,减少昂贵的现场试验成本。

提高工模具设计

效率,降低生产和材料成本。

缩短新产品的研究开发周期。

DEFORM-2D二维)适

用于各种常见的UNIX工作站平台(HRSGI,SUNDECIBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

三、实验步骤

1.DEFOR前处理过程(PreProcesser)

1)进入DEFOR前处理窗口。

2)了解DEFOR前处理中的常用图标

3)设置模拟控制

4)增加新对象

5)网格生成

6)材料的选择

7)确立边界条件

8)温度设定

9)凸模运动参数的设置

10)模拟控制设定

11)设定对象间的位置关系

12)对象间关系“Inter-Object”的设定

13)生成数据库

14)退出前处理窗口

2.DEFOR求解(SimulatorProcesser)

3.DEFOR后处理(PostProcesser)

1)了解DEFOR后处理中的常用图标。

2)步的选择

3)真实应变

4)金属流线

5)载荷一一行程曲线

四、实验任务

DEFORM-3D圆柱体镦粗模拟分析

上机操作

已知:

毛坯:

底面半径60,高度200,材料和温度同2D,网格划分10000个模具:

长150,宽度150,高度60

上模下压距离:

50mm

上模下压速度:

5mm/s

完成如下操作:

(1)建立DEFORM-3D/Preprocessor圆柱体镦粗模拟分析模型

(2)对模型进行求解计算

(3)对计算结果进行后处理分析,要求

1)测量镦粗后锻件X、丫方向尺寸

2)测量沿X、丫、Z方向应变分布

3)改变上模下压速度,分别为5mm/s、15mm.s、20mm/进行模拟,求出不同速度下:

X、丫方向尺寸;

X、丫、Z方向应变分布;

最大载荷。

4)改变上模下压行程,分别为30mm、40mm、50mm进行模拟,求出不同下压距离下:

第二部分:

实验过程记录(可加页)(包括实验原始数据记录,实验现象记录,实验过

程发现的问题等)

一、前处理

1.进入DEFORM前处理窗口

在安装有WINdows操作系统和deform-3D软件的系统中,单击启动软件。

选择file|new,增加一个新问题,出现问题设置窗口。

保持系统设置不变,单击next按钮,打开deform-3D前处理器,进入前处理环境。

如下图所示:

2.设置模拟控制

单击嵯匚图标,打开“simulationcontrol”窗口。

在该窗口中改变模拟标题为newtrial,选择系统单位为“SI”,其他默认为系统设置,单击0K按钮退出窗口如图下图所示:

3.增加新对象通过单击对象树下等插入对象按钮1,添加新对象workpiece,单击

总⑴按钮,为新增对象建立几何模型。

单击edit按钮,出现一个空白表格,在表格中顺序顺序(逆时针)输入各特征点等坐标X、丫、R。

输入完成后,单击

apply按钮,将数据写入系统,此时系统中将显示所见图形。

再次单击插入对象按钮,插入上下模Topdie、bottomdie。

4.网格生成

为了将workpiece生产网格,单击mesh按钮。

在Tool标签下对网格数量进行选择,设置为1000,如图4.1.1所示。

在detailedsettings中将SizeRatio设置为1,单击GenerateMesh按钮,生成网格如下图所示:

5.材料的选择

单击“workpiece使其高亮显示,单击材料按钮,右边显示材料选择窗口,单击steel,选择材料AISI-1025[1800-2200F(1000-1200C)]。

单击AssignMaterial按钮,将所选材料导入到Workpiece中,如下图所示:

6•模拟控制设定

单击空图标,打开模拟控制窗口,再单击step按钮进入步控制,依次对各项进行设置,单击ok退出,如下图所示:

7•确立边界条件

单击按钮^田■进入边界条件选择窗口,单击选择按钮,用鼠标选择左上角第一点,继续选择左下角第二点,两点选择后,毛坯对称中心轴将高亮显示,这便是毛坯的边界。

边界选好后,单击按钮,“Velocity”会出现“X,Fixed”,说明边界条件已经确定。

如图所示:

8.温度设定

次单击“workpiece”、“TopDie”、“BottomDie”中的general图标,在“Temperature中单击Assigntemperature按钮,输入合适的温度值,单击OK,使温度确定下来。

9.凸模运动参数的设置

单击“Topdie”待其高亮显示后单击Movement图标,设定凸模的运动参数,如下图所示:

10•设置对象间的位置关系

单击按钮,弹出乳的窗口,在此窗口中可设定对象间的

位置关系。

单击offset按钮。

单击interferenee按钮。

选择PositioningObject为“Workpiece”,“referened'

中选择“TopDie”,在“ApproachDirection”选择方向为“Y”单击“Apply”按钮,毛坯与凸模的位置关系就确定了。

同理设置“BottomDie”在“ApproachDirection”选择方向为“-Y”单击“Apply”按钮,毛坯与凹模的位置关系就确定了。

11.对象间关系“Inter-Object”设定

单击按钮,由于当前没有设定关系,会弹出一个对话框询问是否希望系统添加默认的关系,单击Yes按钮后,进入过盈对象关系设定窗口,如下图所示:

选择TopDie—

(1)workpiece,单击Edit,将constantly选项设置为0.3,其他为系统默认设置即可,单击closa同样设置BottomDie—

(1)workpiece。

如下图所示:

单击图标丄I,然后单击GenerateAll按钮,毛坯与凸凹模的接触即生成,单击Ok退出。

12•生成数据库

单击空按钮,出现如图9.1所示的窗口,单击Check按钮,开始对各项数据进行检查。

如下图所示。

检查无误后,单击Generate按钮生成数据库。

单击Close按钮,退出该窗口。

13.退出前处理窗口

单击保存按钮,关闭前处理窗口

二.Deform求解

1•打开一个预保存的问题2•求解,单击Run,开始模拟,如下图所示:

三、Deform后处理

1、当模拟完成后,单击“postprocess。

”中的“Deform-2DPost”,弹出后处理窗口。

单击图标ES,标志中点(75,0,0),(75,60,0)(15,0,0)即为最大半径点。

点next,再点finish。

对镦粗过程进行模拟,完成以下操作:

提取模型模拟所得结果:

最大和最小应变、工件尺寸(底面半径和鼓形半径)、载荷-行程曲线。

测量镦粗后锻件X、丫方向尺寸

Y方向:

64.3122

X方向:

64.1733

测量沿X、Y、Z方向应变分布

2、改变上模下压速度,分别为5mm/s、15mm.s、20mm.s进行模拟,求出不同速度下:

X、丫方向尺寸:

15mm.s

20mm/s

下压速度mm/s

X方向尺寸mm

丫方向尺寸mm

5

15

64.3183

64.1807

20

64.3359

64.1998

X、丫、Z方向应变分布:

15mm/s

20mm/s

最大载荷:

单击jl,再点stroke,点击apply,再点OK,输出载荷-行程曲线

1.15e+005

口:

Q-i仍

■,I_LJIL」iii雨■■ii_Ii―r——旦-_i—

0.00010.521.031.542.052.5

Slroke(mm)

最大载荷/KN

545

546

3、改变上模下压行程,分别为30mm、40mm、50mm进行模拟,求出不同下压距离下:

30mm

40mm

上模下压行程mm

30

61.9351

61.8721

40

63.044

62.9406

50

最大载荷:

1.98e*006-

■

9,90+004

I■

0:

■.:

刘30:

.-

_1_I__I_I_>

_I_I_I_I_■_I_I_I_L■一丄一-1L_■L一—[j

ODOO33012.6咽892315

Stroke(mm)

\

3198+005

470

505

教师签字

第三部分结果与讨论(可加页)一、实验结果分析(包括数据处理、实验现象分析、影响因素讨论、综合分析和结论等)

1、对镦粗过程进行模拟,随着压下量的增加毛坯的底面半径和毛坯的最大半径增大,随着压下量的增加等效应变的值也增大。

随着压下量的增加载荷不断增大。

因为在下压的过程中,产生了加工硬化,提高了材料的变形抗力,所以随着压下量的增加变形所需载荷不断增加。

2、改变上模下压速度,分别为5mm/s、15mm.s、20mm.s进行模拟:

★X、丫方向尺寸:

随着上模下压速度的增加,X方向和丫方向最终成形尺寸相差不大;

随着上模下压速度的增加,X方向尺寸和丫方向尺寸基本不变。

★X、丫、Z方向应变分布:

随着上模下压速度的增加,最小等效应变和最大等效应变基本相同。

★最大载荷:

随着上模下压速度的增加,最大载荷不变。

3、改变上模下压行程,分别为30mm、40mm、50mm进行模拟:

随着上模下压行程的增加,X方向和丫方向最终形成尺寸逐渐增大。

随着上模下压行程的增加,最小等效应变始终为0,

而最大等效应变逐渐增大。

随着上模下压行程的增加,最大载荷逐渐增大。

二、小结、建议及体会

1、通过本次试验,我对deform软件有了一定的认识,了解认识了DEFORM件的窗口界面,DEFOR界面中功能键的作用。

掌握利用DEFORM-3有限元建模的基本步,初步学会对DEFORM-3模拟的数据进行分析。

2、掌握利用DEFOR有限元建模的基本步骤。

3、在用deform进行墩粗的模拟实验中,让我对墩粗的实验过程有了更感性的认识,并且了解了墩粗的规律,加深了对墩粗的本质认识。

4、通过deform软件,广泛应用于零件成形过程的分析,对确定最优的工艺参数有很大的帮助,节约了生产成本,提高了生产效率。

5、通过对DEFORM-3的学习,有助于对复杂零件进行分析。