清洁验证方案Word格式.docx

《清洁验证方案Word格式.docx》由会员分享,可在线阅读,更多相关《清洁验证方案Word格式.docx(27页珍藏版)》请在冰豆网上搜索。

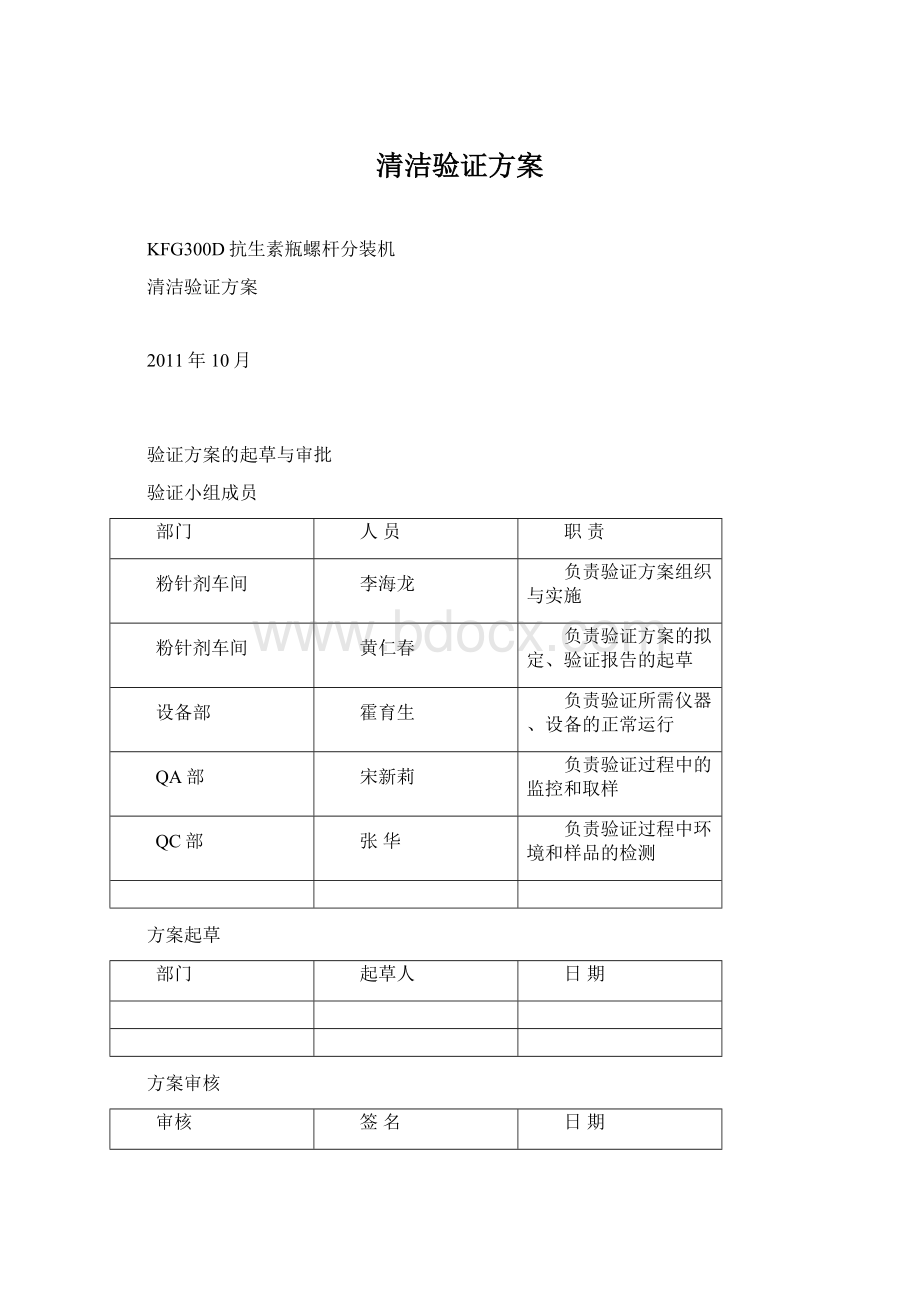

本次验证KFG300D抗生素瓶螺杆分装机在头孢米诺钠分装生产后按照《KFG300D抗生素瓶螺杆分装机清洁标准操作规程》(文件编号为SOP-0203-C-007/01)进行清洗后,清洁效果能够稳定地达到预定要求。

通过本次验证确定

①生产结束至开始清洁的最长时间(待清洁设备容器保留时间)。

②已清洁设备容器用于灭菌前的最长存放时间(设备清洁有效期)。

③已灭菌设备容器的存放有效期。

验证1%氢氧化钠溶液灭活效果

3.风险评估

按照《质量风险管理规程》,并从影响清洁的综合因素出发,发现直接或间接影响产品质量的因素来确定风险识别。

经验证小组人员共同结合设备结构、产品性质对清洁程序验证进行风险评估,对存在的质量风险提出了预防和纠正措施建议,具体见下表1:

表1:

FMEA记录

风险因素

风险

影响

现有

控制措施

可

能

性

严

重

度

检

测

风险优先数

级别

建议采取措施

设备清洁程序

①设备清洁程序不完善

设备污染、交叉污染

已建立

清洁规程

5

3

45

高

对程序进行验证

清洁剂

②清洁剂不适用,清洁效果不好

设备上的产品或清洁溶剂本身不易被清洁除去造成残留进而污染下批生产产品

选用工艺用水和1%氢氧化钠溶液

对清洁效果进行目检,并通过验证检测产品和清洁剂的残留

消毒剂

③消毒剂不适用,消毒效果不好

未有效降低设备表面微生物增加灭菌杀灭难度或风险

75%乙醇

27

中

对消毒剂的验证文件和培训情况进行检查

灭菌

④灭菌失效

造成产品被微生物污染风险危及用药安全

已建立其操作和维保规程,并进行了培训

对两台灭菌柜的验证情况,计量情况,以及人员的相关培训情况进行确认

人员

操作

⑤未按设备SOP清洁

设备清洁不彻底、不同人员清洁效果无重现性造成交叉污染

人员进行操作培训

4

36

对培训情况进行确认,要求清洗操作要有人复核至少进行目视检查

卫生

工具

⑥未按文件规定使用、管理

已建立文件《生产区清洁工具管理规程》

2

24

对文件和培训情况进行确认

生产后清洁前时间

⑦未能在所建立时间前进行清洁

产品清洗难度增加,可能原有程序已无法清洁干净,产品残留于设备中。

交叉污染、微生物滋生

已进行了培训,并有待清洁标识

对培训情况进行确认,通过验证确认时间

设备清洁后灭菌前时间

⑧未能在所建立时间前进行灭菌

设备存放时,微生物滋生

已进行了培训,并有清洁标识

对培训情况进行确认,通过验证确认灭菌前时间

环境

⑨环境控制失效

环境对设备污染

已建立检验和仪器操作规程,定期维保

检查公用系统的验证情况,并要求设备、工具清洗或灭菌后均应干燥、密闭保存

检测

⑩检测不可靠

不能作出正确判断

建立相关文件,定期维保

检查仪器、检验方法的验证情况和回收率试验

设备

内部结构复杂不易拆卸,且擦拭或刷洗、消毒不好操作

清洁不彻底

设为取样点重点关注

对取样点评估,验证时进行检测

评估人:

根据风险评估,我们拟定了如下验证内容。

经分析,对上一步判断的关键性风险和非关键性风险应采取初步风险控制措施和验证,并在验证方案中综合考虑设备使用情况、所使用的清洁剂和消毒剂、取样方法和位置以及相应的取样回收率、残留物的性质和限度、残留物检验方法的灵敏度等因素,综述如下:

3.2.1设备使用情况

3.2.1.1验证中使用的文件应是最新版本并已生效,参与验证实施人员都已接受相应的岗位培训和本方案的培训,粉针车间洁净空调净化系统、纯化水系统、注射用水系统、公用系统及粉针车间相关设备已通过校验或验证,已具备工作能力;

检验方法已经过验证合格(见附件3、4、5)。

3.2.1.2列出目前我公司分装设备生产的产品的名称、规格、批量、活性成分等相关信息(见表2),并对设备使用情况进行简单描述(见表3)。

因为注射用头孢米诺钠为新产品,故参照产品定为注射用头孢米诺钠中的头孢米诺钠,在生产该产品结束后,进行设备清洗验证。

品名

活性成分

活性成分水中溶解性能

批量(万支)

单位剂量(g)

标准装量(㎎)

每次给药剂量

每天给药次数

MTD

D(g)

LDSD

(g)

注射用头孢米诺钠()

头孢米诺钠

易溶

(20kg)

0.5g

-2.0g

2-3

(40kg)

1.0g

-2.0g

表2.使用分装设备的产品相关信息

注释:

以上产品溶解性资料均来自《中国药典》2010年版二部、《国家药品标准》

表3设备使用情况(生产此类产品的关键设备仅为分装机)

生产流程

关键设备

设备面积(cm2)

目前共用产品

注射用头孢米诺钠

分装

8130.91cm2

√

注:

√表示需要用此设备;

×

表示不需要用此设备

3.2.2所使用的清洁剂和消毒剂

3.2.2.1清洁剂:

注射用水和1%氢氧化钠溶液。

消毒剂:

75%(V/V)乙醇

3.2.2.2清洁剂选择的依据:

头孢米诺钠易溶于水,我们选择水为清洁剂。

因头孢米诺钠是-内酰胺类抗生素药物,为防止其随清洗水进入下水道带来环保污染,故选择1%氢氧化钠溶液做清洗溶剂,破坏头孢米诺钠的化学结构。

且氢氧化钠易清洗,可采用检测零部件的浸泡水电导率与冲洗用注射用水的电导率进行对照,若无显著区别,即可判断氢氧化钠无残留。

3.2.3取样方法和位置以及相应的取样回收率

3.2.3.1粉针剂车间的KFG300D抗生素瓶螺杆分装机是非整体密闭的,我们按照标准操作规程对设备进行拆洗。

验证过程中选择擦拭取样法,对清洁后设备零部件内表面进行理化检测和微生物限度检测取样;

取各个零部件的浸泡水进行检测细菌内毒素、电导率(清洁剂残留);

并根据活性物质头孢米诺钠的水溶解性将理化取样的溶剂定为灭菌注射用水。

由于上一产品生产对下一产品的污染并不是均匀分布在整个设备的接触面上,所以我们采用对最难清洁部位直接取样,通过考察有代表性的最难清洁部位的残留物水平来评价整套生产设备的清洁状况。

因此清洁验证的活性成分取样计划的确定必须先进行风险分析,且在风险分析中确定清洁验证的关键部位(风险分析见附件2),具体的取样点位置见表7。

3.2.3.2我们采用取样回收率和检验方法回收率结合进行验证,通过回收率试验验证取样过程的回收率和重现性。

认可标准:

以总回收率大于70%,多次取样回收率的相对标准偏差小于20%为符合要求(相应的取样回收率验证情况见附件5)。

每个擦拭部位擦拭的面积应以获取的残留物的量在检测方法的线性范围内为原则。

本次验证每个取样点的面积为25cm2。

3.2.4残留物的性质和限度

3.2.4.1本次验证依据最低日治疗剂量来确定残留物限度,并结合残留物浓度限度10ppm(10-6)的标准,进行比较,选择最低值。

在上述项下,参照药品A已确定为头孢米诺钠,因为目前公司产品单一,只能自身对照,我们仍结合“表2”从以下几个风险因素分析:

1)后续品种最大日剂量(安全性风险);

2)后续品种的最小批量(残留污染风险);

则“表3”中“LDSD/批量”其比值最大的仅为注射用头孢米诺钠0.5g,因此将注射用头孢米诺钠0.5g作为下一批产品B。

则本次验证中擦拭取样法可接受的最高限度的计算公式如下:

单位面积(cm2)最大允许残留量(g)ARL为:

最低日治疗剂量(MTDD)的1/1000×

最小批量

ARL=—————————————————————————————————

最大日服用剂量×

设备内表面积(设备与物料直接接触的总面积)

2.0g×

1/1000×

20kg

=———————————=ug/cm2

7.752g×

8130.91cm2

而按残留物浓度限度10ppm标准计算得出:

ARL=最小批量×

10ppm/设备内表面积(设备与物料直接接触的总面积)=20kg×

10ppm/cm2=ug/cm2﹤ug/cm2

故我们选择化学残留物浓度限度10ppm(10-6)标准计算出的可接受的最高限度,即为/cm2。

3.2.4.2微生物残留量接受标准(清洁效果的验证)≤15cfu/25cm2。

因2010版GMP附录要求C级区动态表面微生物接触碟(φ55mm)法测试标准为<25cfu/碟,计算出即为<25cfu/cm2,本公司参照此标准和《药品生产验证指南》(2003)标准选择可接受标准为≤15cfu/25cm2。

3.2.5残留物检验方法的灵敏度

本次验证之前须确认检验方法的验证(验证的参数有回收率、精密度、线性范围、检测限和定量限、系统适用性)和分析仪器设备及时有效的校准,保证分析方法的真实可靠,具有可信度(残留物检验方法的验证情况见附件5)。

4.验证标准

《中国药典》(2010版二部)、《药品生产验证指南》(2003年版)、《药品生产质量管理规范》(2010年修订)

5.验证范围

本方案主要适用于生产注射用头孢米诺钠时对分装机的清洁操作及清洁效果的评价。

方案中需要验证的设备清洁操作规程如下:

(表4)

(注射用头孢米诺钠生产用)设备名称

设备编号

清洁标准操作规程

文件编号

SC-0203-003

KFG300D型抗生素瓶螺杆分装机清洁标准操作规程

SOP-0203-C-007/01

6.验证周期

在下列情况发生时,必须考虑是否要进行再验证:

清洁剂改变或清洁程序作重要修改;

设备有重大变更;

生产产品变化时;

产品质量回顾分析趋势表明需要再验证时。

7.验证职责

验证委员会

7.1.1负责验证文件格式、内容的审核。

7.1.2负责对验证中出现的偏差和验证结果进行分析讨论,并作出评价,决定再验证周期。

7.1.3组织协调验证活动,确保验证进度。

7.1.4审批验证报告。

7.1.5验证委员会主任负责验证证书的签字批准。

验证小组

7.2.1参与拟订验证方案。

7.2.2负责验证方案的实施。

7.2.3负责收集各项验证、试验记录,并对试验结果进行分析后,起草验证报告,报验证委员会。

设备部

7.3.1负责组织试验所需仪器、设备的验证。

7.3.2负责仪器、仪表、量具等的校正。

质量管理部

7.4.1负责验证所需的标准品、样品、试剂、试液等的准备。

7.4.2负责取样及对样品的检验。

7.4.3负责验证证书发放,验证的文档管理。

粉针剂车间

7.5.1负责设备的清洁。

7.5.2负责根据验证试验结果,修改设备清洁规程。

8.验证实施的前提条件

验证中使用的文件是最新版本并已生效。

见附件3

参与验证实施人员都已接受相应的岗位培训和本方案的培训。

见附件4、附件12

粉针车间洁净空调净化系统、纯化水系统、注射用水系统、公用系统及粉针车间相关设备已通过校验或验证,已具备工作能力;

检验方法已验证合格。

见附件5

相关试验用仪器、培养基、试液的准备。

见附件6

9.验证方案的起草与审批

本次验证方案由验证小组起草,验证委员会进行审阅会签,质量副总进行批准。

10.验证时间安排

拟将生产3批注射用头孢米诺钠产品1.0g三批,待每批生产结束后按照《KFG300D型抗生素瓶螺杆分装机清洁标准操作规程》对分装生产设备进行清洁,我们选择最差条件(规格1.0g)三批生产清洁结束后按照验证方案取样进行检查。

时间进度如下(表5):

ID

任务名称

品种规格

批号

生产时间

取样时间

1

第一次验证

----------

生产结束清场时

第二次验证

-----------

第三次验证

11.验证

本次验证具体措施及检测项目如下表:

(表6)

验证措施

取样方法

检测项目

设备的清洁效果的验证

擦拭取样法

微生物限度

活性残留物

浸泡水取样

细菌内毒素、电导率

待清洁设备保留时间的验证

设备清洁有效期的验证

已灭菌设备的存放有效期的验证

1%氢氧化钠溶液灭活试验

---------------

活性成分检测

取样工具:

取样工具按《取样管理规程》(SOP-0101-ZL-002/01)准备和处理。

取样工具有无菌棉签(要求为脱脂棉球)(15cm)、带螺旋盖试管(15cm)、带螺旋盖无菌试管(15cm)、无菌剪刀、250ml碘量瓶、无菌无热原的100ml具塞锥形瓶

取样溶剂

灭菌注射用水、%无菌氯化钠溶液。

检验仪器

LC-20AT、SPD-M20A岛津高效液相色谱仪;

检测器为二极管整列检测器。

取样和检验方法

根据活性物质注射用头孢米诺钠的溶解性将理化取样的溶剂定为灭菌注射用水。

微生物取样的擦拭溶剂定为%无菌氯化钠溶液。

擦拭取样方法和检验方法验证应有验证证书(见附件5相关验证情况检查表)。

11.5.1取样方法

11.5.1.1擦拭取样方法

①使用被核准的棉签(药用棉签供货单位:

南昌市康乐卫生材料有限公司),使用清洁验证中指定的溶剂对活性成分取样。

将棉签浸到指定的溶液中,饱和后靠在瓶口上挤压以挤去多余的溶剂。

注意避免操作中棉签被污染。

(棉签适用性要求:

有一定的机械强度和韧性,经久耐用,棉签的外观和颜色没有改变,预先用取样用溶剂清洗后,没有纤维脱落及沉淀产生,水的吸收能力满足取样回收率的要求)

②戴上无菌手套后拿住棉签,在取样范围内,将棉签头按在取样表面上,用力使其稍弯曲(使棉签对设备产生一定的摩擦力),平稳而缓慢地擦拭取样表面,在向前移动的同时将其从一边移到另一边。

在事先划好面积的设备表面用力均匀的擦拭,擦拭过程应覆盖整个表面。

翻转棉签,让棉签的另一面也进行擦拭。

但与前次擦拭移动方向垂直。

③将擦拭好的棉签剪下放入标记好的试管中,并用螺旋盖旋紧密封,避免外来污染。

取样必须尽快完成以免溶剂挥发和污染物沉积到样品表面。

④对所有的取样点进行取样,程序同上。

微生物检测取样在理化检测取样之前进行,再在周围附近进行理化取样。

每支棉签擦拭取样25cm2,每个取样点的微生物检测取样、理化检测取样各用1支棉签。

⑤将样品送到QC部化验。

11.5.1.2浸泡水取样方法:

11.5.1.把分装机全部零部件*放入已清洁的小不锈钢桶中,加注射用水至刚浸没零部件为止,盖盖,浸泡小时后,先用无菌无热原的100ml具塞锥形瓶**取注射用水50ml作内毒素检查,再用普通250ml碘量瓶***取注射用水50ml作电导率检测。

11.5.1.取完后,密封,及时做好标记,送化验室。

【*注释:

分装机全部零部件是指分装机的两个分装头的所有接触药品的零部件(具体包括2个进粉蝶阀、2个送粉计量室、2个送粉螺杆、2个搅粉计量室、2个搅粉法兰、2个下粉斗、2个下粉螺杆、2个下粉嘴);

**注释:

无菌无热原的100ml具塞锥形瓶,用超纯水冲瓶内壁及外塞3次,将其于250℃烘箱内烘1h,冷却备用。

***注释:

普通250ml碘量瓶,用注射用水清洗干净即可。

】

11.5.2检验方法

11.5.2.1棉签擦拭法理化检测取样:

样品用高效液相色谱法进行检测。

生产注射用头孢米诺钠后,按各设备清洁标准操作规程对设备进行清洁后,取无菌棉签用灭菌注射用水湿润后,将其靠在瓶口上挤压以挤去多余的溶剂,严格按照擦拭取样方法,1支棉签擦拭一个取样点,每支棉签擦拭取样25cm2。

将棉签头剪下放入标记好的空试管中(样品上标签应注明产品名称、批号、样品编号、取样目的、取样人及取样日期)。

供试品的制备:

将粉针车间送来的装有棉签头的空试管中加入10mlpH=的醋酸铵缓冲液(取醋酸铵,加水溶解,加冰醋酸6ml与适量的水使成1000ml)-甲醇(94:

6)浸泡,超声10分钟,然后用μm的滤膜过滤,滤液即为供试品溶液。

对照品的制备:

取头孢米诺对照品替代品适量,精密称定,置50ml容量瓶中,用流动相定容,混匀;

再精密量取10ml置50ml容量瓶中,用流动相定容,混匀,再精密量取5ml置50ml容量瓶中,用流动相定容,混匀即得6μg/ml的对照品溶液。

检测方法:

用十八烷基硅烷键合硅胶为填充剂,以pH=醋酸铵缓冲液(取醋酸铵,加水溶解,加冰醋酸6ml与适量的水使成1000ml,摇匀,即得)—甲醇(94:

6)为流动相,流速为s;

检测波长273nm;

取供试品溶液与对照溶液各20µ

l,分别注入液相色谱仪,记录色谱图。

按外标法以峰面积计算供试品中C16H21N7O7S3的残留含量。

11.5.2.2棉签擦拭法微生物取样:

取样液用菌落计数法进行检测。

生产注射用头孢米诺钠后,按设备清洁标准操作规程对设备进行清洁后(应在化学残留检测取样前取样),取无菌棉签1支,用灭菌注射用水湿润后,并将其靠在瓶口上挤压以挤去多余的溶剂,严格按照擦拭取样方法,1支棉签擦拭一个取样点,每支棉签分别擦拭取样25cm2。

将棉签头剪下放入装有%无菌氯化钠溶液的无菌试管中(样品上标签应注明产品名称、样品编号、取样目的、取样人及取样日期)。

将取样液超声2min直接过滤入滤膜中,滤膜剪成两份,一份放入营养琼脂培养基中,置35℃培养72h计数,另一份放入玫瑰红钠琼脂培养基中,置28℃培养120h计数。

取样位置

棉签擦拭法应擦拭取样最难清洗的部位(取样点)。

我们根据设备构造、设备与物料接触的表面以及实际经验列出了风险识别,并通过详细的风险风析(附件1),确定了设备最难清洗的部位。

清洁效果验证取样点的确认表如下(表7)。

设备名称

(所在房间)

取样部件

名称

难清洗部位图例(取样点为箭头位置)

取样点编号

KFG300D抗生素瓶螺杆分装机[分装间]

2个进粉蝶阀

01

02

2个送粉计量室

03

04

4组观察窗(湿热灭菌)

05

2个送粉螺杆

06

07

2个搅粉计量室

08

2组搅粉法兰、下粉斗

(湿热灭菌)

09

10

2组下粉螺杆、下粉嘴

11

验证具体实施方法及可接受标准

(1)清洁效果验证

操作方法:

当验证批次生产结束时,操作人员按设备清洁标准操作规程进行清洁,记录清洁过程(见分装岗位设备清洁记录)。

清洁结束后,目检并记录,再按取样计划进行微生物限度和化学残留取样(先微生物取样,再在周围附近进行理化取样),检测结果记录见附件8。

并在擦拭取样结束后,收集所有的直接接触药粉设备零部件,按浸泡水取样方法操作,先用无菌无热原的100ml具塞锥形瓶取注射用水50ml作内毒素检查,再用普通250ml碘量瓶取注射用水50ml作电导率检测。

验证应连续进行3次。

清洁效果验证可接受标准:

目测检查,设备在清洁后,无可见的物质残留在设备表面,洁净、干燥。

化学检测残留物可接受限度标准:

最大允许残留量ARL=/cm2

擦拭样品微生物限度:

≤15cfu/25cm2

内毒素检查结果、电导率检测结果应符合注射用水的标准。

(2)确定设备存放时间

①生产结束至开始清洗的最长时间(待清洁设备保留时间)的验证

每批注射用头孢米诺钠(规格1.0g)生产结束后,采用设备零部件11、胶塞转运不锈钢桶、盛装污粉的不锈钢饭盒

(一)、不锈钢瓢

(一)为检测对象,使用后不进行清洁,在器具清洗间存放六个小时,在存放期间内采用棉签擦拭法取样,于1、2、4、6小时各取样一次,进行微生物限度检查。

本试验进行3次监测,以确定未清洁零部件、容器具能存放的最长时间。

下次生产时准备替代品备用,检测结果记录见附件8。

待清洁时间验证可接受标准:

若微生物检查结果均不大于25cfu/25cm2,则确定最大待清洁时间为4小时。

②已清洗设备零部件用于灭菌前的最长存放时间(设备清洁有效期)的验证

操作方法:

注射用头孢米诺钠(规格1.0g)每批生产后,对设备零部件进行清洗,存放至容器具存放间。

我们选择取样点铝盖转运不锈钢桶、不锈钢盘、不锈钢饭盒

(二)、不锈钢镊子

(一)为检测对象,分别在1小时、2小时、4小时、6小时采用棉签擦拭法取样,进行微生物限度检查,每个时间只取一个取样点。

本试验进行3次监测,以确定已清洗的设备零部件、容器具在灭菌前能存放的最长时间。

检测结果记录见附件8。

设备零部件、容器具清洁有效期验证可接受标准:

若微生物检查结果均不大于15cfu/25cm2,则确定清洗后A/B级区设备零部件、容器具有效期为4小时。

③已灭菌设备的存放有效期验证

以每批注射用头孢米诺钠(规格1.0g)生产后的盛污粉容器具不锈钢瓢

(二)、不锈钢桶、不锈钢镊子

(二)为检测对象,通过清洗、灭菌后,取出,密闭存放至A级区下。

将其存放至0小时、36小时、48小时