焊接技术竞赛试题Word文件下载.docx

《焊接技术竞赛试题Word文件下载.docx》由会员分享,可在线阅读,更多相关《焊接技术竞赛试题Word文件下载.docx(16页珍藏版)》请在冰豆网上搜索。

实操竞赛三项满分为90分。

共3个项目,3项成绩总和×

0.3为实操得分。

教师组为实操(100分)。

共3个项目,3项成绩总和÷

3为实操得分。

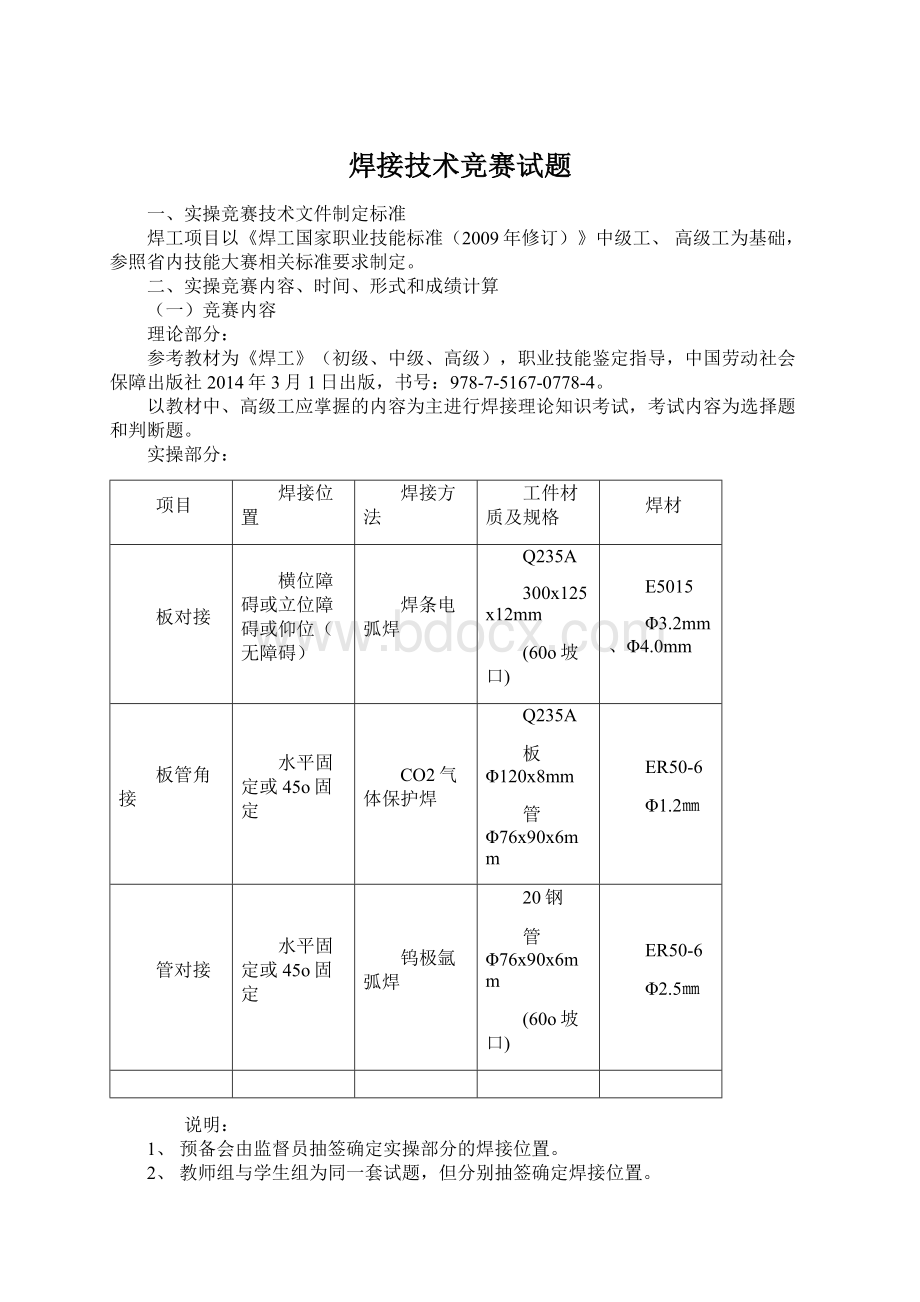

详见下表及附表

序号

比赛项目

评分内容

配分

备注

1

外观检测

80

详见附表3

无损检测

50

详见附表4

2

管板角接

详见附表5

气密性检测

20

3

详见附表6

(五)评分

1、板对接试件评分标准(详见附表3、4)

板试件评分范围:

焊缝两端各去除20mm范围之内。

2、管板角接试件评分标准(详见附表5)

3、管对接试件评分标准(详见附表6)

4、气密性检测(详见附表5、6)

工件充气外部涂肥皂水检测,有一处漏气则该焊缝不得分。

5、扣分

(1)焊缝未盖面或试件做舞弊标记,则该项目做0分处理。

(2)试件未按规则要求施焊的扣30分。

(3)施焊开始后,表面有焊接缺陷可以人工修复打磨,禁止使用电动工具。

(4)选手在规定时间内未完成比赛项目而延时三分钟之内的,每超一分钟扣10分,超过三分钟该项目做0分处理。

(5)选手未按安全操作规程进行作业的,该项目扣30分。

三、竞赛规则

(一)技能操作竞赛规定

1、试件装配与上架固定要求

(1)试件装配的间隙、钝边、反变形,均由参赛者自定。

(2)试件定位焊应采用与正式焊接相同的焊接方法和焊接材料。

(3)板对接焊缝试件的定位焊在坡口内的两端进行,每段定位焊长度不大于15mm。

管板组对时接头处不留间隙。

管对接焊缝试件的定位焊在坡口内进行,环形焊缝定位焊焊点数不得超过3点,长度小于10mm。

管板和管管试件点固处不许放在仰焊(5点钟—7点钟)位置。

板对接、管管对接、管板对接组对应在一开始同时完成。

(4)试件在装配过程中出现问题,由参赛者自己修复,不得调换。

(5)试件上架固定时焊缝最高点不得超过1.2m,不允许夹持在钢印号,板试件钢印号在试件的最上部,管试件钢印号在12点位置。

每个试件上架固定调整完成后,选手应举手示意监考裁判进行检查。

监考裁判检查试件定位焊的位置、障碍、数量、长度及装配是否符合规定要求,检查试件固定在夹具上的位置、高度及钢印号码是否符合规定要求。

对认可合格的试件应签名确认,对不符合装配规定和上架固定要求的试件,应通知参赛者重新装配。

经检查确认符合要求后,选手和裁判员应在考场记录表上签字,之后方可进行焊接。

(6)未经监考裁判检查合格认可的上架固定试件,参赛者擅自焊接的,该试件得0分。

2、施焊操作要求

(1)参赛者应严格按照赛会发放的材料和指定的规格、要求的焊接方法和焊接位置进行施焊操作。

(2)焊接过程中,试件不准取下、移动或改变焊接位置。

(3)板对接焊采用同一个方向焊接,不得由中间向两端焊或由两端向中间焊,其余层数的方向和打底焊的方向应一致。

管对接试件应采用两半圆自下而上进行焊接,起弧在6点位置,收弧在12点位置,起弧收弧的位置不得超出以上规定位置的15mm范围。

(4)选手应按照“板对接”、“管对接”、“管板对接”的顺序进行焊接。

参赛者不得在试件上作任何标记。

(5)施焊过程中,若试件焊废不予补发,但允许参赛者在竞赛时间内自行修复。

(6)焊接完毕,参赛者应认真清理试件表面的焊渣、飞溅,但不能破坏试件焊缝的原始成形。

清理好的试件,由工作人员会同监考裁判在指定工位内将试件封号,并在竞赛监考记录上由监考裁判和参赛者双方签字确认。

同时做好参赛工位的清洁工作。

(二)竞赛现场规定

1.参赛者在竞赛前30分钟凭竞赛抽签单(场次)到竞赛现场检录、抽取工位号、并到所抽取的工位检查确认试件、焊材、焊机,试件由工作人员在竞赛前15分钟分发到工位上,参赛者应检查试件是否符合要求。

试件一般不予调换,若有异议,由裁判长决定是否调换。

2.开赛迟到30分钟及以上者,按自动弃权处理。

3.参赛者应自备下列物品:

详见《焊工》技能考试准备通知单。

4.除规定允许携带的物品外,其他物品一律不得带入竞赛现场。

5.开始竞赛时间信号发出后,参赛者方可进行工作。

6.参赛者只能在竞赛配发的专用试板上进行试焊,不允许在工位配备的装配平台和工件夹具上试焊工艺参数。

7.由于停电等不可抗拒因素影响工作时,参赛者提出,经裁判长核实情况后裁决。

8.竞赛过程中,允许参赛者休息、饮水、上洗手间,其耗时一律计算在竞赛时间内。

9.竞赛过程中,监考裁判应对每名参赛者的各道工序认真填写竞赛监考记录。

10.监考裁判及赛场工作人员与参赛者只能进行有关工作方面的必要联系,不得进行任何提示性交谈。

其他允许进入赛场的人员,一律不允许与参赛者交谈。

任何在竞赛现场的人员,不得干扰参赛者的正常操作。

11.除当场次的参赛者及指定负责该场次的监考裁判和工作人员外,有关领导及新闻宣传人员应在组委会负责人陪同下进入竞赛现场。

进入赛场人员均须佩戴规定的标志并遵守赛场纪律,其他人员一律谢绝进入竞赛现场。

12.施焊操作完成时,参赛者应举手示意监考裁判记录其竞赛实际时间。

13.参赛者不得带走个人物品之外的物品,不得故意损坏比赛设施,不得故意设置障碍而影响其他选手比赛。

如有以上行为并经查实,将视情节严重程度给予扣分10—50分,直至取消成绩的处罚。

(三)竞赛场地与设施

附表1《焊工》技能考试准备通知单(考场准备)

项目名称

规格

数量

A01

空气压缩机

1台

A02

操作架

自定

1个/位

适合管.板夹持

A03

氩弧∕手工直流焊机

PNE61-400

1台/位

A04

CO2气保焊机

A160-350

A05

焊条保温桶

A06

焊条烘干箱

A07

台虎钳

A08

氩气气瓶

1瓶/位

(或管道)

A09

CO2气瓶

B10

焊接检验尺

2付

评判用

B11

钢直尺

300mm

2把

中间带25×

5缺口,评判用

B12

放大镜

5倍

2个

B13

钢字头

8~10mm

1付

B14

手锤

6磅

1把

B15

划针

1个

B16

记号笔

1支

B17

密封用薄铁皮

25×

35×

2/位

B18

手电筒

C19

焊条

E5015Φ3.2

若干

C20

焊丝

ER50-6Ф2.5

C21

ER50-6Ф1.2

C22

对接试板

12×

125×

300

障碍用Ф10圆钢

1付/位

坡口面角度32±

2○

C23

对接试管

Ф76×

90×

6

各2件/位

成对下料坡口面角度30±

C24

角接试板

Φ120x8mm

各1件/位

C25

试焊接电流板

8×

120×

120

1块/位

D26

试件包装箱

运输试件

E27

X光照像

1张/位

联系照相单位

F28

评分表

三项评分表

1套/位

附表2《焊工》技能考试准备通知单(考生准备)

电焊面罩

电焊手套

钨极棒

Ф2.5

4

绝缘鞋

5

工作服

平光眼镜

7

锉刀

8

錾子

9

钢锯

10

钢丝刷

11

砂布

12

活动板手

8~10

13

角磨机

Ф125

比赛时禁用

14

直磨机

15

16

清渣锤

17

钢丝钳

18

19

钢角尺

附表3板对接外观检查项目及评分标准

明码

裁判员

得分

检查项目

标准、分数

焊缝等级

实际得分

Ⅰ

Ⅱ

Ⅲ

Ⅳ

正面

焊缝余高

标准(mm)

0~2

>

2,≤3

3,≤4

分数

0

焊缝高低差

≤1

1,≤2

2,≤3

焊缝宽度

≤19

19,≤21

21,≤23

23

焊缝宽窄差

≤1.5

1.5,≤2

咬边

深度≤0.5

且长度≤10

长度≤20

深度>

0.5

或长度>

气孔

无气孔

气孔≤0.5

数目:

气孔>

错边量

≤0.5

0.5,≤1

角变形

0~1

1,≤3

3,≤5

焊缝外表成形

优

良

一般

差

成形美观,鱼鳞均匀细密,高低宽窄一致

成形较好,鱼鳞均匀,焊缝平整

成形尚可,焊缝平直

焊缝弯曲,高低宽窄明显,有表面焊接缺陷

分数

背面

焊缝高度

0~2mm 5分

>2mm或<00分

无咬边 8分

有咬边0分

气孔

无气孔 7分

有气孔0分

未焊透

无未焊透5分有未焊透0分

凹陷

无内凹10分

深度≤0.5mm,每2mm长扣1分(最多扣10分)深度>

0.5mm0分

附表4板对接内部射线检验评分标准

明码号

评分员

合计得分

(50—扣分总和)

缺陷类型

扣分情况

Ⅴ

Ⅵ

Ⅶ

扣分

尺寸≦0.5mm的点状缺陷

点数n

n=0

0<n≦2

2<n≦4

4<n≦6

6<n≦8

8<n≦10

n>10

25

35

40

尺寸>0.5mm的点状缺陷

n=1

n=2

n=3

n=4

n=5

n=6

n>6

30

单条状缺陷

(mm)

长度a

a≦1

1<a≦2

2<a≦3

3<a≦4

/

a>4

断续缺陷(总长mm)

长度L

L≦3

3<L≦6

6<L≦9

9<L≦12

L>12

执行标准(GB3323-2005)

附表5管板角接焊缝评分标准

签名

合计分

焊脚尺寸

6-7

﹥7,≤9

﹥9,≤11

或

﹥5,<

<5,﹥11

焊缝凸度

﹥1,≤2

﹥2,≤3

﹥3

表面气孔

标准:

(个)

无

有

咬边

且长度≤15

长度﹥15,

≤30

深度﹥0.5

或长度﹥30

焊缝外

表成形

附表6管对接外观检查项目及评分

≤12

12,≤13

13,≤14

14,≤9

深≤0.5

且≤10

孔≤0.5

焊缝外表

成形

焊缝弯曲,高低宽窄明显,有表面缺陷

反面

无咬边 5分

无气孔 5分

无内凹5分

深度≤0.5mm,每4mm长扣1分(最多扣5分)深度>

焊瘤

无焊瘤5分有焊瘤0分

试件图

(一)

板对接(三种位置,考前确定):

焊条电弧焊,要求单面焊双面成形。

试件图

(二)

管对接、管板角接(两种位置,考前确定):

CO2气体保护焊焊缝单面焊接,焊道自定,接头无间隙;

钨极氩弧焊要求单面焊双面成形。