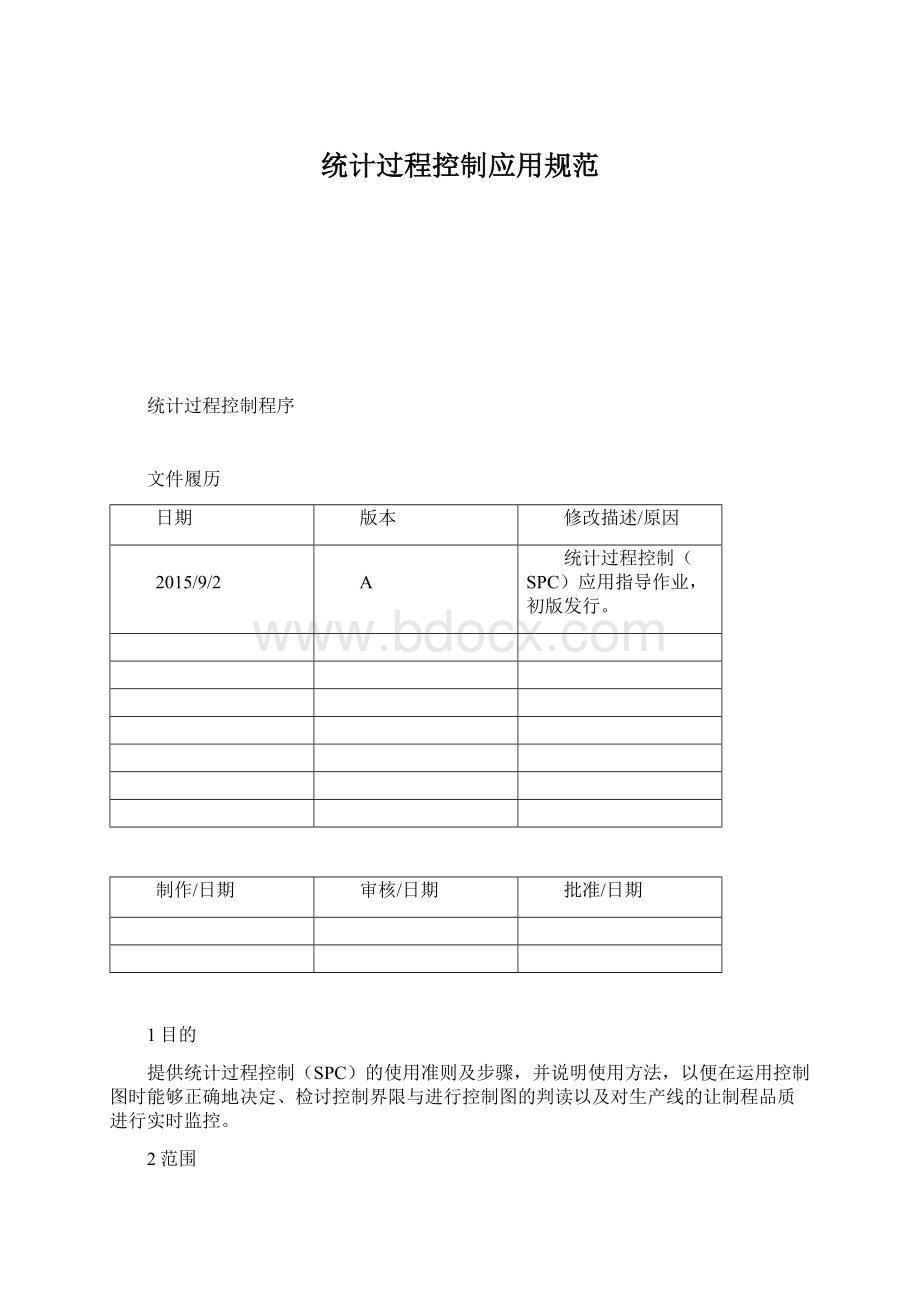

统计过程控制应用规范Word格式文档下载.docx

《统计过程控制应用规范Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《统计过程控制应用规范Word格式文档下载.docx(10页珍藏版)》请在冰豆网上搜索。

下控制线

4)USL(UpperspecLimit):

上规格线(产品特性的上限范围)

5)LSL(Lowerspeclimit):

下规格线(产品特性的下限范围)

6)Cp(Potentialcapabilityindex):

潜在制程能力指数

公式:

Cp=(USL-LSL)/6s

7)Cpk(Actualcapabilityindex):

实际制程能力指数

Cpk=Min((USL-

)/3s,(

-LSL)/3s)

8)规格限:

根据客户需求,产品参数可接受范围或行业范围,用来决定工程性能的界限

9)控制限:

根据实际制程能力,描述一个稳定工程性能的自然范围或自然工程偏差值的量,用来决定工程稳定度。

3.4统计术语

1)总体:

在一个统计问题中,称研究对象的全体为总体

2)个体:

构成总体的每个成员称为个体

3)样本:

从总体中抽取部分个体所组成的集合

4)样品:

样本中的个体

5)样品量:

样品的数量称为抽样量或样品量

6)统计量:

样本来自总体,因此样本中包含有关总体的信息,但这些信息是分散的,为了把这些分散的信息集中起来反映总体的特性,需要对样本进行加工,加工的一种有效方法就是将样本构成函数,不同的样本函数可以反映总体的不同特性,不含未知参数的样本函数成为统计量。

7)抽样分布:

统计量的分布成为抽样分布

4职责

4.1技术质量部负责SPC使用的技术指导。

4.2品检科负责SPC应用的具体执行和监控。

4.3其它相关部门负责SPC的实际运用。

5工作程序

5.1控制图使用原则

1)计量型选择Xbar-R控制图

2)计数型选择P控制图

5.2控制图绘制的工具,绘制,使用步骤

5.2.1控制图绘制的工具

本公司自行开发控制图绘制软件,实时对生产线上每个工序的产品进行数据收集,进行控制图绘制

5.2.2首次使用控制图的作业程序

1)决定须控制的特性

2)收集至少25组数据,每组样本数为5个

3)计算中心线(平均值)和控制上,下限

4)绘制控制图

5)检查是否有超出控制界限的值

6)将超出控制界限的资料剔除,并重新计算中心线(平均值)和控制上,下限

7)决定控制图的中心线(平均值)及控制上,下限

5.2.3生产现场使用控制图的作业程序

1)控制图的要求:

对各工序,及产品型号要能区分。

2)随机获取制程内所测数据(对计量型原则上要求至少5个数据),作为一个抽样组,将所得资料记录于控制图上,且依所使用的控制图种类进行计算。

3)将计算结果自动生成控制图。

4)根据控制图判读原则对所生成控制图进行研究分析。

5.2.4控制图判读原则及异常控制图的矫正/预防措施

1)正常的控制图的点的动态为:

-多数的点集中在中心点附近

-少数的点分布在控制界限的附近(但是没有超出控制界限)

-各点的分布呈随机状态,无任何规则可循

2)异常控制图的判读(见图一)

-任何超出控制限的点

-连续7个点在中心线之上或之下

-连续7个点上升或下降

-任何其它明显的非随机图形,如2/3的描点应落在控制限1/3的中间区域描点成规则形状

3)异常控制图的矫正/预防措施

-出现任何超出控制界限的点,都应提请相关单位进行原因分析,并采取矫正措施。

-对于连续7个点在中心线之上或之下,或连续7个点上升或下降,或其它明显非随机图形,都应提请相关部门分析原因,留意趋势采取相应预防措施。

-SPC制作人员应对控制图进行判读,如有异常通知相关工程师进行分析,找到异常原因后在发生时间内做记录。

图一

5.3平均值与极差(Xbar-R)控制图的使用方法

X-R控制图是以控制平均值(Xbar控制图)和极差值(R控制图)的方式来达到控制的目的。

5.3.1决定样本数

使用Xbar-R控制图的样本数(n)以2~5个为适当,但考虑本公司产品的特殊性,及对所有测试数据监测,要求抽取在1个小时之内的所有测试产品为样本数。

5.3.2平均值与极差的计算

1)平均值=各组内数据的和÷

样本数

2)极差(R)=各组内的最大值-最小值

5.3.3Xbar控制图与R控制图之中心线与控制上、下限的计算公式

1)Xbar控制图的中心线与控制上,下限的计算公式

中心线CL=

=各组平均的总和÷

组数

控制上限

(A2依样本数查系数表)

控制下限

2)R控制图的中心线与控制上,下限的计算公式

=各组极差的总和÷

组数=全组极差平均值

(D4依样本数查系数表)

(D3依样本数查系数表)

3)Xbar-R控制图的系数表

N

2

3

4

5

6

7

8

9

#

A2

1.88

1.02

0.73

0.58

0.48

0.42

0.37

0.34

0.31

D2

1.13

1.69

2.06

2.33

2.53

2.70

2.85

2.97

3.08

D3

0.08

0.14

0.18

0.22

D4

3.27

2.57

2.28

2.11

2.00

1.92

1.86

1.82

1.78

5.3.4X控制图的分析

1)影响X控制图的主要原因

-变化(原材料,作业者,检查者,机械调整,湿度,浓度)

-检查机器的刻度调整

-工具的磨损等

2)X控制图的解析上易犯的错误

-R控制图在异常状态时,解析X控制图

-X控制图的解析是只有工程稳定的时候才有可能

-R控制图体现异常状态时,除掉这些要因后才能解析X控制图.

-生产产品是集中在平均值附近的判断

5.3.5R控制图的分析

1)影响R控制图的主要因素

-未熟练作业者或检查者

-新的作业者或检查者

-疲劳的作业者或检查者

-品质不均匀的原材料

-有待修理的机械的状态

-不稳定的检查工具

-取放产品不注意

2)X控制图与R控制图必须要相互联系分析的原因

-有必要同时获得分布的平均与变化幅度的信息.

-相互连贯地分析2个控制图,可以得到分别解析时无法得到人信息

3)依据分布形状的2个控制图的连贯性

-若品质特性遵守正态分布时,则2个控制图上的点的移动是相互有联系的.

-若分布呈现歪的形状,则2个控制图上的点的移动是相互有联系的.

5.4P控制图的使用方法

P控制图是以控制不良率的方式达到监控的目的。

5.4.1决定样本数

1)使用P控制图的样本数(n)以能够发现1-5个不良品最为适当,本公司对控制工序要求全数检查,以1小时实际检查数为样本数。

2)若未决定样本数,导致控制下限小于0,则下限取0。

3)本公司由生产线上控制工序上的员工进行及时输入检查数据和不良数据。

5.4.2控制图的控制界限必须依控制上、下限公式计算,若样本改变时,以实际样本数代入。

5.4.3控制图的中心线及控制上、下限的计算公式:

中心线

控制上限

控制下限

5.4.4P控制图的分析

1)P控制图表示异常状态的主要原因

-原材材(包括工程及检查)

-机器(包括工具,测定机器)

-方法(作业标准的不遵守,操作执行程度变化)

-作业者(训练程度,经验,工作态度)

2)P控制图使用时易犯的错误轻率地判定为在控制状态.

-P控制图是体现多种品质特征之间的均衡状态的,所以对各种品质特征分别进行分析后才能下结论.

-没有考虑标准的变化

-不良品和良品之间的标准变化或者测定仪器的刻度调整等给P控制图产生很大的影响.

-注意力只集中在平均不良率高的问题上

-分析不良率较低的问题也是工程改善的好方法.

5.5制程能力指数Cpk使用规划

5.5.1制程能力

制程能力是处于控制状态的制程所作出的品质提高能力.也等同于在标准化的工程上生产出的制品(尺寸,不良率)表现的散布的范围叫做制程能力。

5.5.2制程能力指数的基本概念

把制程的状态数量化,使其能力能够以客观化评价的指标来比较质量散布程度(基本:

6s)和制程的质量规格(公差:

T),就能够测定制程能力指数(T/6s)

5.5.3制程能力指数

1)使用制程能力指数时,应依统计学的原则,同时衡量工程中的集中(平均)与变异状况,以确实掌握工程品质特性。

考虑本公司产品的特殊性,要求等级不得低于E。

2)Cpk值、不合格率及相应措施关系列表如下:

衡量等级

Cpk值

不良率(P)

相应措施

2.0(含以上)

P≤0.000000002

本公司的优势,需要时配合控制图监控。

B

1.67~2.0

P≤0.00000057

希望工程能够达到的水准,应考虑配合控制图进行监控

C

1.33~1.67

P≤0.00006

制程较稳定,但应考虑配合控制图进行监控

D

1.0~1.33

P≤0.0027

工程有改善空间,要改善并可采取抽样的方式检验产品

E

0.67~1.0

P≤0.0455

工程应进行专案改善并考虑设置检查站,确认唯有合格的批才可进入下一工程。

F

0.33~0.67

P≥0.3174

工程很差,应考虑分析并改进。

5.5.4制程能力指数运用的前提

1)所使用的规格上下限依内部或客户要求。

2)如客户另有特定制程指数值要求时,另和客户协商确定。

3)指数计算的结果可能因抽样误差而有所差异,使用时掌握其等级,并采取适当措施即可。

5.5.5制程能力指数Cpk的计算

1)符号说明

Xbar:

表示所搜集或抽样资料的平均

s:

表示自所搜集或抽样资料中所推算(估计)的标准差

2)标准差计算公式

3)拥有上,下限规范的制程能力指数Cpk的计算公式

Cpk=Min((USL-

)/3s,(

-LSL)/3s)

4)只有上限的制程能力指数Cpk的计算公式

Cpk=Cpu=(USL-

)/3s

5)只有下限的制程能力指数Cpk的计算公式

Cpk=Cpl=(

-LSL)/3s

5.5.6制程能力指数异常的处理当制程能力指数低于要求时,责任部门应采取措施以改善。

6参考文件

无

7相关记录

Xbar-R控制图、P控制图

8附件

9生效日期

本程序自批准之日起生效。