直流电动机基本理论知识.docx

《直流电动机基本理论知识.docx》由会员分享,可在线阅读,更多相关《直流电动机基本理论知识.docx(30页珍藏版)》请在冰豆网上搜索。

直流电动机基本理论知识

直流电动机的基本结构

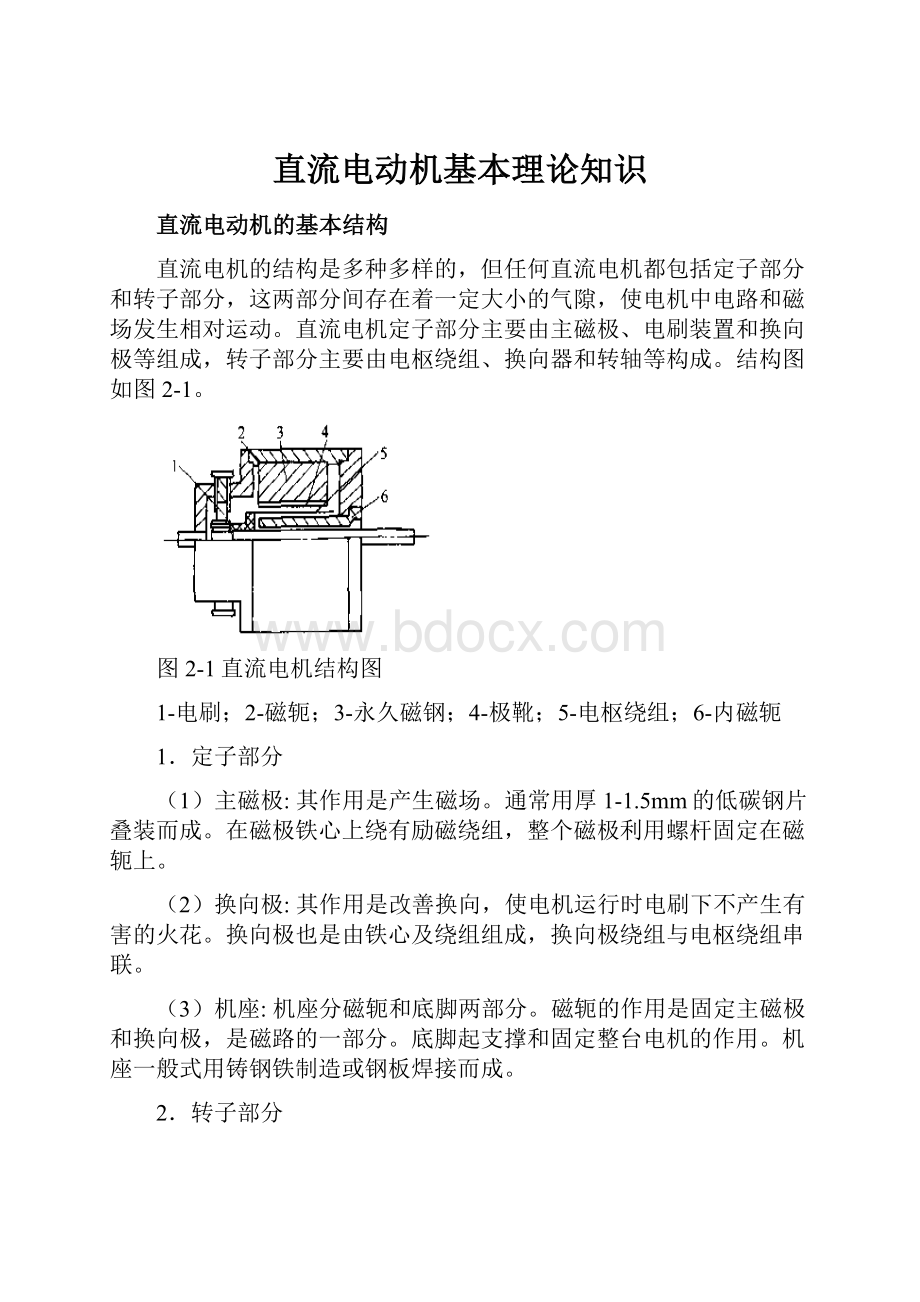

直流电机的结构是多种多样的,但任何直流电机都包括定子部分和转子部分,这两部分间存在着一定大小的气隙,使电机中电路和磁场发生相对运动。

直流电机定子部分主要由主磁极、电刷装置和换向极等组成,转子部分主要由电枢绕组、换向器和转轴等构成。

结构图如图2-1。

图2-1直流电机结构图

1-电刷;2-磁轭;3-永久磁钢;4-极靴;5-电枢绕组;6-内磁轭

1.定子部分

(1)主磁极:

其作用是产生磁场。

通常用厚1-1.5mm的低碳钢片叠装而成。

在磁极铁心上绕有励磁绕组,整个磁极利用螺杆固定在磁轭上。

(2)换向极:

其作用是改善换向,使电机运行时电刷下不产生有害的火花。

换向极也是由铁心及绕组组成,换向极绕组与电枢绕组串联。

(3)机座:

机座分磁轭和底脚两部分。

磁轭的作用是固定主磁极和换向极,是磁路的一部分。

底脚起支撑和固定整台电机的作用。

机座一般式用铸钢铁制造或钢板焊接而成。

2.转子部分

(1)电枢铁心:

电枢铁心是磁路的一部分,表面开槽以嵌放电枢绕组,为减少铁耗,采用0.35-0.5mm厚的涂有绝缘漆的硅钢片叠压而成,固定在转子支架或转轴上。

(2)电枢绕组:

电枢绕组由许多按一定规则连接起来的线圈组成,是通过电流和产生电动势的关键性部件。

线圈用带绝缘的圆形或矩形截面的导线绕成。

嵌放在电枢铁心表面的槽内直流电机采用双层绕组,每槽内的线圈边分上、下两层,上下层之间及线圈于铁心之间都是要可靠绝缘。

槽口用槽契压紧,再用钢丝或玻璃丝带扎紧,大型电机中,绕组伸出槽外的端接部分应扎紧在支架上。

直流电动机的工作原理

电动机是一种把电能转变为机械能的机械。

它的基本原理是利用带电导体和磁场间的相互作用而把电能变为机械能。

电动机结构主要包括两部分:

转子和定子。

转子为电动机的旋转部分,由转轴座组成,导体绕组的排列方式决定电动机的类型及其特性。

绝大多数的电动机都须作连续的转运动的电磁力形成一种方向不变的转矩,才能构成电动机。

两磁极间装着一个可以转动的铁质圆柱体,圆柱体的表面上固定着一个线圈。

当线圈中通入直流电流时,线圈边上受到电磁力,根据左手定则确定力的方向,这一对电磁力形成了作用于电枢的一个电磁转矩,转矩的方向是逆时针方向。

若电枢转动,线圈两边的位置互换,而线圈中通过的还是直流电流,则所产生的电磁转矩的方向却变为顺时针方向了,因此电枢受到一种方向交变的电磁转矩。

这种交变的电磁转矩只能使电枢来回摇摆,而不能使电枢连续转动。

显然,要使电枢受到一个方向不变的电磁转矩,关键在于,当线圈边在不同极性的磁极下,如何将流过线圈中的电流方向及时地加以变换,即进行所谓“换向”。

为此必须增添一个叫做换向器的装置,换向器由互相绝缘的铜质换向片构成,装在轴上,也和电枢绝缘,且和电枢一起旋转。

换向器又与两个固定不动的由石墨制成的电刷A、B相接触。

装了这种换向器以后,若将直流电压加于电刷端,直流电流经电刷流过电枢上的线圈,则产生电磁转矩,电枢在电磁转矩的作用下就旋转起来。

电枢一经转动,由于换向器配合电刷对电流的换向作用,直流电流交替地由线圈边ab和cd流入,使线圈边只要处于N极下,其中通过电流的方向总是由电刷A流入的方向,而在S极下时,总是从电刷B流出的方向。

这就保证了每个极下线圈边中的电流始终是一个方向。

这样的结构,就可使电动机能连续地旋转。

这就是直流电机的工作原理。

开环系统

优点:

简单

缺点:

对扰动没有抑制能力

闭环控制系统

负反馈:

构成按偏差调节的闭环系统

反映了控制量与被控制量相互间的矛盾,动静性能得到提高。

控制量:

ud=K(ug-ub)

偏差信号:

ug-ub

按偏差调节:

n↑→ub↑→(ug-ub)↓→ud↓→n↓

硬磁盘中的磁头位置控制系统

火电厂电能生产综合控制系统

控制理论的发展:

(工业控制理论)

1经典控制理论

40~50年代形成单输入单输出系统(SISO)

目标:

反馈控制系统的镇定

基本方法:

传递函数,频率法,PID调节器(频域)

2现代控制理论

60~70年代形成多输入多输出系统(MIMO)

基于:

空间技术,计算机技术

目标:

最优控制

基本方法:

状态方程(时域)

单闭环直流调速系统

开环系统具有设备简单、调试方便的特点,应用于对转速的稳定性要求不高的系统中。

对于速度稳定性要求较高的场合,如调速范围广、静差率低等,应采用闭环控制系统。

闭环

控制系统是在开环系统的基础上,引入反馈环节构成的调速系统。

反馈就是将系统输出量的一部分或者全部,

通过某一环节送回到输入端,并和输入信号进行比较的过程,这个环节就是反馈环节。

闭环控制系统的方框图如图2--1所示。

图中。

表示比较器(或者称为比较环节),它将输入信号与反馈信号进行比较,其差值即为偏差信号,它是控制器的输入信号,控制器根据偏差信号的大小改变输出量,控制被控制对象,使输出量的变化控制在很小的范围内。

为了实现转速负反馈的控制,提高系统的稳定性和可靠性.在调速系统中,应用了比例

调节器、比例积分调节器等。

1.比例调节器

如图2~2所示,只要输入量改变,输出量也随之改变。

其动态响应速度较快,而且输

出量和输入量之间成线性关系。

改变反馈电阻R1就可以改变调节器的放大倍数。

输出量U0和输入量Ui的关系是

输入和输出的关系曲线如图2--3所示。

2.比例积分调节器

比例积分调节器的原理图如图2~4所示,其输出量分为两个部分,一是比例部分,二

是积分部分。

当输入阶跃电压信号时,刚开始电容两端电压为o,只有比例部分起作用,调

节器的放大倍数最大。

随着电容两端电压的增加,比例部分的作用逐渐减小。

在调节过程

中,输出电压呈线性增加,直至运算放大器达到饱和为止。

输出量为u一惫u+志u。

输入一输出特性如图2—5所示。

在运算放大器达到饱和状态以后,若减小运算放大器的输

出量,运算放大器首先要退出饱和,这样会影响系统的动态性能。

3.带输出限幅的比例积分电路

如图2—6所示,由V1和RPl构成正的限幅电路,限幅值通过调节RPl的触点来实

现;V2和RP2构成负的限幅电路,限幅值通过调节RP2的触点来实现。

当运算放大器输出电压低于限幅值时,限幅电路不起作用,当放大器输出电压大于限幅

值时,输出电压不变,为限幅值。

当输入为0时,输出量保持不变。

当输入不为零时,电容两端的电压会不断增加,直到运算放大器达到饱和为止。

积分作用最明显的特点是:

只要存在输入量的偏差,积分作用就一直存在,直至运算专

大器饱和为止。

利用这个特性,在调速系统中,可以引入负反馈.实现无静差的调速。

在元

静差调速系统中,就应用了带限幅的比例积分调节器。

一、转速负反馈直流调速系统

转速负反馈直流调速系统的原理框图如图2—7所示。

TG为与直流电动机同轴的测速

发电机,产生与电动机转速N成正比的电压信号U,经过可调电阻RP2分压后产生反馈电

压UFn,与给定电压UG一起送到运算放大器的反向输入端,比较后产生偏差电压△Un,经过比例运算器的运算后产生控制电压UCT,用以控制触发电路的触发角.从而控制可控整流电路的输出电压,最终对电动机的转速进行调节。

二、转速负反馈调速系统的稳定特性

在图2--7中,给定电压电位器RPl由稳压电源供电,RP2为调整反馈系数而设置。

测速发电机电势常数CN,测速发电机输出电压US与电动机转速N成正比,US=CNN。

假设系统在电流连续段工作,各环节输入输出呈线性关系,忽略直流电源的内电阻,即可得到系统各环节的输入量和输出量的静态关系。

电压比较环节△U。

=Un—Ufn

(在连接时要保证反馈电压Ufn。

的极性与给定电压极性相反)

比例放大环节Uct=KP△Un

晶闸管整流与触发装置UDO=KSuCTt=KsKP△Un

转速检测环节Ufn=KFUGn=KfCnN=aN

晶闸管一电动机系统开环机械特性为

以上各式中KP——比例运放的放大系数:

KS——晶闸管整流与触发装置的电压放大系数;

a——转速反馈系数,V/r.Min-1:

R一电枢电路总电阻。

根据以上关系,可以得到系统的静态结构图·如图2-8所示。

令K=KPKSa/CE也就相当于在结构图中将反馈线断开,即可得到从调节器输入直到测速反馈输出的各环节放大系数之积,则

三、闭环系统稳定转速的过程

在UG不变的前提下,影响电动机转速的因素很多,如:

电源电压的变化,励磁电流的

变化,调节放大器放大倍数的漂移,环境温度的变化引起电阻值的变化,这些变化篓称为

“扰动”。

所有这些变化都能被测速装置检测出来,再经过反馈控制作用,减小它们对稳态转速的影响。

如图2~9所示,扰动输入的作用点不同,对系统的影响程度也不同,而转速反馈能抑制或减小被包围在反馈环内作用在控制系统主通道上的扰动.这是开环系统无法实现的,它也是闭环系统最突出的特征。

现以交流电源电压波动为例,定性说明闭环系统对扰动作用的抑制过程。

当交流电压u下降时:

整个调节过程使得转速相对稳定地维持在原值附近。

转速闭环系统,只能抑制被反馈环包围的加在系统前向通道上的扰动作用,而对诸如给

定电源、检测元件或检测装置中的扰动是无能为力的。

所以对测速电动机选择及安装时必须

特别注意,应确保反馈检测元件的精度,这对闭环系统的稳速精度至关重要,起决定性的作用。

1.零速封锁环节(DZS)

零速封锁环节的作用是保汪电动机在停车状态下不会爬行,当转速给定电压Ug和速度反馈电压UfN时为零,封锁各调节器。

零速封锁环节首先将模拟电压通过LM324转换成电平信号(LM324的管脚排列如图210所示),其继电特性可使电平信号相对稳定.提高抗_F扰能力。

门电路及延时电路、驱动电路在零速封锁环节输出为0时封锁;在零速封锁环节输出一15v时可以开始工作.图2--l所示为零速封锁环节(DZS)电路图。

2速度调节(ASR)

速度调节器。

ASR)的功能是对给定、反馈两个量进行加法、减法、比例、积分、微分

等运算。

如图212所而,运算放大器LM741的反馈电路中接了及电容C3,构成了比例分电路C3可外接电容,电容的大小可以根据需要选择).动态比例放大倍数由RPo调节而RP4可对各参数的阻容比例进行调节,不用时,将RP4停在最大电阻处,在电动机空载电流主其主同路不串接电感时,会出现电流断续.可适当调节RP4,提高电容比例。

RPl、PP2为正负限福调节,限制输出的电压,因此也可限制下一环节的输入电压的最大值。

在应用有静差调速环节时,将C3短接,使得该调节器变成比例调节器。

四、单闭环有静差调速系统的安装

按图215安装好电路后进行调试。

在这一过程中,主要对速度调节器器ASR进行调试。

在控制单元Y103(如图112所示)中,按下按钮SBI,KM2得电并自锁,控制变压器通电,相关电路通电.直流电源电路有±15V和24V电压输出,给定环节有+15V的电压。

按下SB3,KMl线圈通电.主触点闭合,主电路得电,为整流电路对交流三相电压的整流做准备。

当KA线圈没有通电时,转述给定信号为负值。

将速度调节器ASR(Y201)

中的C3短路,使得转速调节器为比例环节。

当速度给定u。

=0时,速度调节器输出的控制。

电压UCT=0。

逐渐加大UG.输出值UCT也应逐渐增加。

当达UG最大时,通过调节RPl,使

速度调节器的输出达到正的限幅值。

测定输入、输出特性:

向ASR输入端逐渐加入正、负电压.最大为±10V,测定速度

调节器输出电压UCT,直至达到输出限幅值。

速度反馈环节Y107的调试:

速度环开环,逐渐增加Ug,电动机的转速增加,当达到

1500r/min时,调节速度反馈环节RP6,使得UFN=6V。

将转速反馈环节连接到电路上,

构成单闭环有静差调速系统。

在连接速度反馈环节时,注意极性应与给定电压的极性相反;

从而实现转速负反馈。

安装好电路以后,对系统的静特性进行测试:

缓慢增加给定电压Ug,调节发动机负载

RL使ID=IED,n=nED。

改变发动机负载,在空载及额定范围内,取8~10个点-即可得到

系统的静态特性曲线,n=f(ID)。

注意事项

1.速度调节器在安装时注意MOS集成电路的安装。

2。

在焊接MOS集成电路时,当电烙铁烧热后应迅速断电,再对管脚进行焊接,同时电烙铁要接地。

3.速度负反馈系统的给定值比开环的给定值高,为10V左右。

4.速度反馈电压的极性与给定电压的极性相反。

二、电压负反馈的调速系统

前面介绍转速负反馈的调速系统,以电动机的转速为反馈的对象,当转速发生变化时,通过反馈,使可控整流电路的输出电压发生改变,从而使转速相对稳定。

由直流电动机的工作原理可知,当负载发生变化时,整流电路输出的电压发生改变,电动机的转速随之改变。

在转速负反馈的系统中,必须要有转速检测装置,在模拟控制中,这个检测装置就是测速发动机。

安装测速发动机时,必须使它的轴和主电动机的轴同心,确保它们能平稳地同轴运转,比较麻烦,对于维护工作也增加了不少负担。

在系统要求不高时,可以考虑不用

转速反馈方式,而用电枢两端的电压进行电.压负反馈。

在电压负反馈调速系统中,如果忽略电枢压降,则直流电动机的转速近似与电枢两端的电压成正比,所以电压负反馈基本上能够代替转速负反馈的作用。

采用电压负反馈的调速系

统如图2—21所示。

在这里,作为反馈检测元件的只是一个起分压作用的电位器,当然比测速发动机要简单许多。

电压反馈信号Uu=γU,γ称作电压反馈系数。

图2—22所示为电压负反馈调速系统

静态结构图,它和转速负反馈系统结构图不同的地方在于负反馈信号的取出处。

电压负反馈

取自于电枢电压Ud,为了在结构图中把Ud显示出来,需把电阻R分成两个部分,即

R—Rrce+Ra

式中Rrce——晶闸管整流装置的内阻(含平波电抗器电阻);

Ra——电动机电枢电阻。

因而这些关系都反映在结构图上。

Ud0=IdRrce=Ud

Ud=IdRa=E

电压负反馈的调速系统静态特性方程

而γ是电压负反馈的反馈系数。

从静态特性方程式可以看出,电压负反馈只能把由整流装置内阻引起的静态速降减小到

1(1+K),由电枢引起的速降IdRs/Ce仍和开环时一样。

在结构图中由于扰动量IdRs并没

有包含在反馈环之内,因而电压负反馈对于由它引起的速降也就无能为力了。

同样,对于电

动机劢磁电流的扰动,电压负反馈也是无法克服的。

因此,电压负反馈调速系统的静态性能

比同等放大倍数的转速负反馈系统差一些,一般只适用于调速范围D≤10,静差率s≥15%

的场合。

电压负反馈的调速系统安装原理图:

在电压反馈系统中,由于可控整流输出的电压除了直流平均值以外,还含有交流分量,

如果把交流分量引入到放大器的输入端,不仅不起正常的调节作用,反而会产生干扰,并造

成放大器的局部饱和,最终破坏了放大器的正常工作。

因此,电压反馈信号必须经过滤波。

平波电抗器就能起到这样的作用,如图2—23所示,电压反馈取自电抗器的输出端,从而减

少了交流分量。

2.安装及调试

按照原理图安装好电路以后进行调试,其他环节在前面已经进行了调试,这里主要对反

馈电压的大小及极性进行调试。

在电压负反馈电路开路的情况下,增加给定电压,使转速

n=ned,对照转速负反馈的电压大小,适当滑动触点RP201的位置,用万用表测量反馈电

压,使得反馈电压Uu=6V,同时应保证反馈电压与给定电压极性相反。

3.系统特性的测试

安装好电路以后,对系统的静特性进行测试:

缓慢增加给定电压玑,调节发动机负载

R。

,,使ID=IED,n=nED。

改变发动机负载,在空载及额定范围内,取8~10个点,即可得到

系统的静态特性曲线n=f(ID)。

需要指出的是:

由于反馈电压取自于电枢上,虽然方式简单,却把主电路的高电压和控制电流的低电压串在了一起,从安全角度上考虑是不合适的。

对于小容量的调速系统可以使用.但对于电压较高、容量较大的系统,通常应在反馈回路中加入电压隔离变换器,使主电路和控制电路没有直接的联系。

在调试时,电阻R201不能短路.否则在控制电路中将会引入较高的电压,损坏其他电路,造成事故。

三、带电流截止负反馈的转速负反馈直流调速系统

在生产实践中,可能会出现直流电动机全压启动的情形,如果没有限流措施,就会产生很大的冲击电流,这不仅对电动机的换向不利,对过载能力较差的晶闸管来说,更是不能允

许的,可能会由于通过晶闸管的电流过大而造成击穿。

采用转速负反馈的闭环调速系统突然加上给定电压时,转速不可能立即建立起来,反馈

电压仍为零.相当于偏差电压△Un=Ug,差不多是其稳态工作值的(1+K)倍。

这时,整流电压Ud一下子就达到它的最高值。

对电动机来说,相当于全压启动,这是不允许的。

另外,有些生产机械的电动机可能会遇到堵转的情况,例如,由于故障,机械轴被卡住

或挖土机运行时碰到坚硬的石块等。

由于闭环系统的静特性很硬,若无限流环节,电流将远

远超过允许值。

而如果只依靠过流继电器或熔断器保护,一过载就跳闸,也会给正常工作带

来不便。

为了解决反馈闭环调速系统启动和堵转时电流过大的问题,系统中必须有自动限制电枢电流的环节。

根据反馈控制原理,要维持哪一个物理量基本不变,就应该引入哪个物理量的负反馈。

那么,引入电流负反馈,应该能够保持电流基本不变,使它不超过允许值。

但是,这种作用只允许在启动和堵转时存在,在正常运行时又得取消,让电流自由地随着负载增减。

像这样,当电流达到一定程度时,才出现的电流负反馈叫做电流截止负反馈,简称截流反馈。

1.电流截止负反馈环节

为了实现截流反馈,须在系统中引入电流截止负反馈环节。

常用的电流截止负反馈环节

如图2--30所示,电流反馈信号取自串入电动机电枢回路的小阻值电阻Rs.IdRs正比于电

流。

设Idcr为临界的截止电流,当电流大于Idcr时将电流负反馈信号加到放大器的输入端,当电流小于Idcr时将电流反馈切断。

为了实现这一作用,须引入比较电压Ucom.图2--30a中,利用独立的直流电源作比较电压,其大小可用电位器调节,相当于调节截止电流。

在IdRs与Ucom之间串接一个二极管VD,当IdRs>Ucom时,二极管导通,电流负反馈信号ui即可加到放大器上去;当IdRs≤Ucom一时,二极管截止,Uf即消失。

显然,在这一线路中,截止电流Idcr=Ucom/Rs。

图2—30b中利用稳压二极管VTS的击穿电压Ubr,作为比较电压,线路要简单得多,但是不能平滑调节截止电流值。

图2—30中的两种电流截止负反馈环节,由于在电枢回路串了电阻R。

,会影响系统的静特性,增加转速降。

在小容量的调速系统中应用比较普遍,但对于大容量的电动机则应采用直流电流互感器的电流截止负反馈环节,如图2~31所示。

在图2—31中,RP301上得到与电枢电流成比例的电压,

UAB=Id·RAB,则UCB=UABRBC/RAB=yIdRBc。

当UCB大于稳压管VT的稳压值UZ时,稳压二极管反向击穿,输出电压Ufi=UCB一UZ;

当UCB小于稳压管VT的稳压值UZ时,稳压二极管处于截止状态,Ufi=0。

从而得到电流截止环节的输入输出特性,如图232所示。

Iacr=Uz/γRBc为临界截止电流。

2.带电流截止负反馈闭环系统的稳态结构图和静特性

电流截止负反馈环节的输入输出特性(如图2—32所示)表明:

当输人信号Id>Idcr时,输出为正;当Id这是一个非线性环节,将它画在方框中,再和系统的其他部分连接起来,即得带电流截止负反馈的闭环调速系统稳态结构图·如图2—33所示。

其中Ufi表示电流负反馈信号电压,Un表示转速负反馈信号电压,Ug为速度给定电压。

由图2—33可以得到系统的两段特性方程式:

当Id≤Idcr时,电流反馈环被截止,

当Id≥Idcr时,电流负反馈起作用,此时:

将上述两式在一张图中画成的静特性,如图2—34所示。

从图中可以看出,n0A这一段是电流负反馈截止时的电压负反馈特性曲线,较硬。

而AB段为电流负反馈起作用的电流电压负反馈特性曲线,较软。

这样的两段式静态特性常常称为下垂特性(或者称为挖土机特性)=这是因为当挖土机在施工中碰到坚硬的东西时,电路中的电流增加·电流负反馈投入工作,使电动机转速迅速下降,电流下降速度提高,其大小接近堵转电流,其静态特』生就是这种情况。

双闭环直流调速系统

前一单元讨论了由PI调节器组成的单闭环直流调速系统,它虽然能保证系统的动态稳

定性,又可以消除静差,但单环系统在充分利用电动机过载能力的条件下,获得快速动态响

应的同时对扰动的抑制能力较差,使其在应用时受到一定限制。

为了使系统在启、制动的动

态过程中,在最大电流约束条件下,获得直流电动机最佳速度调节过程,根据自控原理的提

示,对那些希望获得最佳控制的物理量也实行负反馈控制。

转速、电流双闭环直流调速系统

也可以较好地提高动态稳定性,因此,可以对电动机的转速及电枢电流都进行负反馈。

1。

转速、电流双闭环直流调速系统的应用

采用PI调节器的单闭环直流调速系统,既保证了动态稳定性又实现了无静差,解决了动、静态之间的矛盾。

然而仅靠电流截止环节来限制启动和升速时的冲击电流,性能不能人满意,为充分利用电动机的过载能力,加快启动过程,专门设置一个电流调节器,构成电流转速双闭环调速系统,实现在最大电枢电流约束下的转速过渡过程的最快“最优”控制。

例如龙门刨床、可逆轧钢机那样经常正反转运行的调速系统中,尽量缩短启、制动过程的时间,是提高生产率的重要因素。

为此,在电动机最大电流(转矩)受限的条件下,希望充分利用动机的允许过载能力,最好是在过渡过程中,始终保持电流(转矩)为允许的最大值,使电力拖动系统尽可能用最大的加速度启动,到达稳态转速后,又让电流立即降低下来,使电动机的转矩马上与负载转矩相平衡,从而转入稳态运行。

为了实现在允许条件下最快的启动,关键是要获得一段使电流保持为最大值的恒流过

程,按照反馈控制规律,采用电流负反馈就可以使电动机在启动时保持恒定电流的过程。

问

题是希望在启动过程中只有电流负反馈,而不能让它和转速负反馈同时加到一个调节器的输

入端。

到达稳态转速后,又希望只要转速负反馈,不再靠电流负反馈发挥主要的作用。

怎样

才能实现呢?

双闭环直流调速系统正是用来解决这个问题的。

在双闭环直流调速系统中,若将转速反馈和电流反馈信号同时引入一个调节器的输入端,则两种反馈量会互相牵制,不可能获得理想效果。

因此在系统中设置了两个调节器,分别控制转速和电流,并且将两个调节器串级连接。

转速负反馈的闭环在外面,称外环;电流负反馈的闭环在里面,称内环。

双闭环直流调速系统原理图如图3—1所示。

图中,ASR为速度调节器、ACR为电流调节器。

两调节器作用互相配合,相辅相成。

为了使转速、电流双闭环直流调速系统具有良好的静、动态性能,电流、转速两个调节

器一般采用PI调节器,且均采用负反馈。

考虑触发装置的控制电压为正电压.运算放大器

又具有倒相作用,图中标出了相应信号的实际极性。

速度调节器的输入为转速给定信号U。

和转速反馈信号U如,比较后的偏差信号△Un=Un一Ufn。

速度调节器的输出作为电流给定信号Ui,与电流反馈信号比较后得偏差信号△Ui=Ui一Ufi。

其电流调节器的输出信号Uct为触发移相电路的控制信号。

速度调节器ASR的输出限幅电压值Ui决定了电流调节器A