常用焊接材料选用表7Word文档下载推荐.docx

《常用焊接材料选用表7Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《常用焊接材料选用表7Word文档下载推荐.docx(17页珍藏版)》请在冰豆网上搜索。

H08Mn2MoVA

焊剂205

9

15MnVR

506502

结 结

557553

焊剂250

焊剂330

10

14MnMoVg

结606Mo结707

H10Mn2MoVA

结606Mo含Mo为0.5%

11

18MnMoNbR

H08Mn2MoA

H10Mn2MoA

12

12CrMo

热207

H12CrMo

焊剂260

13

15CrMo

热307

H15CrMo

14

12Cr2Mo1

热407

H08CrMoVA

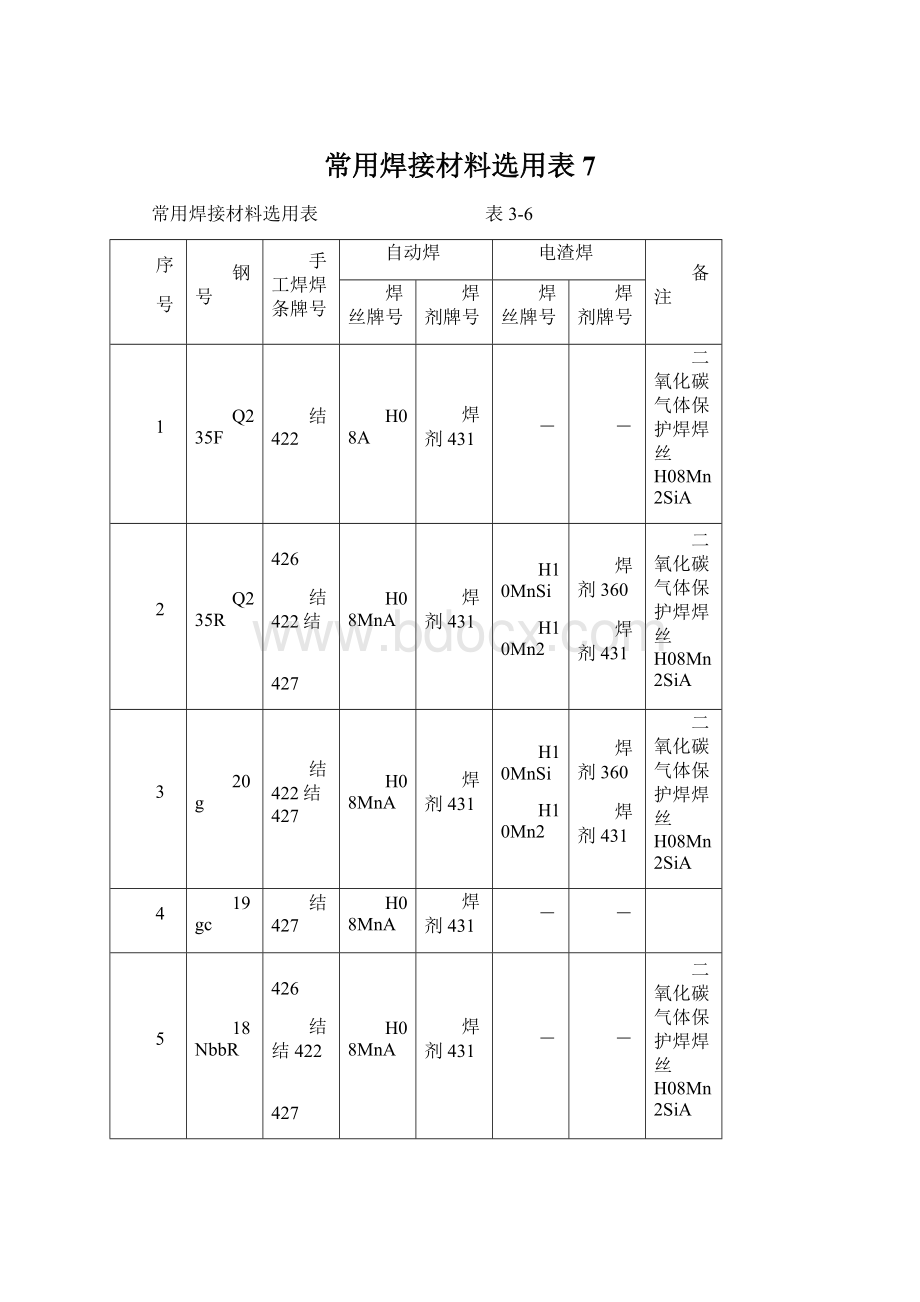

常用焊接材料选用表

0Cr18Ni9Ti

奥132 奥137

H0Cr18Ni9Ti

H00Cr22Ni10

焊剂772

焊剂260

1Cr18Ni9Ti

00Cr18Ni10

奥002

0Cr17Ni13Mo2Ti

奥212

H00Cr17Ni13Mo2

00Cr17Ni13Mo2

奥022

0Cr17Ni13Mo3Ti

H00Cr17Ni13Mo3Ti

0Cr13+Q235

422 302 102

基层:

结 ,过渡层:

奥 ,复层:

奥

427 307 107

H08MnA

H08A

焊剂431

16Mn

0Cr13+

(15MnV)

502 302 102

结507,过渡层:

(557) 307 107

H10Mn2

(H08MnMoA)

330

焊剂

250

0Cr13+12CrMo

302 102

热207,过渡层:

奥 ,复层

307 107

焊剂250

0Cr18Ni19Ti+Q235

422 302 132

427 307 137

1Cr18Ni9Ti+16Mn

(15MnV)

502 302 132

(557) 307 137

0Cr17Ni13Mo2Ti+Q235

422

奥312,复层:

H08MnA

0Cr17Ni13Mo2Ti+16Mn(15MnV)

502

(557)

常用管子、管件前预热及焊后处理要求 表3-7

焊前预热

焊后热处理

壁厚(mm)

温度(℃)

10、20

ZG25

≥26

100~200

>36

600~650

16Mn

15MnV

≥15

150~200

>20

520~570

650~700

ZG20GrMo

≥10

≥6

200~300

>10

670~700

12Cr1MoV

ZG20CrMoV

ZG15Cr1MoV

250~300

>6

720~750

12Cr2MoWVB

12Cr3MoWVSiTiB

Cr5Mo

250~350

任意

750~780

铝及铝合金

铜及铜合金

350~550

注:

1、当焊接环境温度低于0℃时,表中示规定作预热要求的金属(除有色金属外)均应做适当的预热,

使被焊母材有手温感;

表中规定须作预热的金属(除有色金属外),则应将预热温度作适当的提高。

2、黄铜焊接时的预热温度:

壁厚为5~15mm时,为400~500℃;

壁厚15mm时,为550℃。

3、有应力腐蚀的碳素钢、合金钢焊缝,不论其壁厚条件,均应进行焊后热处理。

4、黄铜焊接后,焊缝应进行焊后热处理。

焊后热处理温度:

消除应力处理为400~450℃;

软化退火

处理为500~600℃。

高压管焊条和焊丝的选择表 3-8

高压管材

手工电弧焊焊条

氧乙炔焰气焊用焊丝按YB199-63

氩弧焊焊丝

按YB199-63

GB981-67

按GB892-67

GB893-67

按电焊条统一牌号

20号①

T426

T427

结426

H08,H08A

T506

T507

结506

结507

TR5

TA3

热507

奥402、奥407

HCr5M

TAINb

HICr18Ni9Nb

Cr18Ni12Mo2Ti

TAIMo2Nb

含Nb的18-12-Mo2②

TR3

TR2

1、20钢推荐用T500或T422焊条打底,其余各层应采用T426、T427焊条。

2、含Nb的18-12Mo2焊丝应有制造厂化学分析合格证,必须含Nb做稳定剂。

高压管焊接层数与焊条直径 3-9

管壁厚度(mm)

焊接层数

焊接次序

焊条直径(mm)

4~12

2~4

12~4

2.5~3.23.2~4

12~22

5~7

1~23~7

3.2~44~5

22~34

8~12

1~23~12

高压管道焊接允许最低环境温度及预热要求 3-9

管材钢号

允许焊接最低环境温度(℃)

预热温度(℃)

20号

-10

<16

16~26

>26

不预热

150~250

>10℃不预热

-5

16~24

>24

200~250

+5

300~350

高压管道焊接热处理要求 表3-11

焊接方法

热处理条件

手工电弧焊

焊后保温缓冷

≤6

氧-乙炔焰气焊

加热880~900℃,保温时间每1mm壁厚0.5~1min,然后在平静空气中冷却

加热温度600~650℃,保温时间每1mm壁厚2~2.5min,然后缓冷

加热930~950℃,保温时间每1mm壁厚1~1.5min,然后在平静空气中冷却

不限

加热温度680~710℃,保温时间每1mm壁厚1~1.5min,然后缓冷

用TR5焊丝和HCr5Mo焊丝施焊

加热850~870℃,保温时间每1mm壁厚3~5min,然后以15℃/h的冷却速度缓冷至600℃,再以较慢速度冷至600℃,再以较慢速度冷至室温

用TA3(奥402或奥407)焊条施焊

焊后缓冷,不进行其他热处理

常用管子热弯温度及热处理条件 表3-16

材质

钢号或金属

〈合金〉种类

热弯温度

区间,℃

热处理温度℃

恒温时间

冷却方式

碳素钢

1050-750

不处理

合

金

钢

15Mn

1050-900

16Mo

1050-800

920-900

正火

每mm壁厚2min

5℃以上静止空气中冷却

875-850

完全退火

恒温2h

以15℃/h的速度降到600℃,然后在5℃以上的静止空气中冷却

750-725

高温回火

保温2.5h

以40~50℃/h的速度降到650℃,然后在5℃以上的静空气中冷却,处理后的硬度值HB为200~225

12CriMoV

1020-980

正火加760-720回火

每mm壁厚1min不少于20min保温3h

空冷

不

锈

lCr18Ni9Ti

Cr25Ni20

1200-900

1100-1050

淬火

每mm壁厚

0.8min

水急冷

有

色

属

铜

600-500

铜合金

700-600

铝11~17

260-150

铝合金LF2、LF3

310-200

铝锰合金

450

铅

130-100

注:

Cr5Mo钢热处理可任选一种.

常用高压管爆弯及热处理规范表 3-19表

管子材料

煨弯加热温度(℃)

允许最高加热温度(℃)

终弯温度(℃)

热处理规范

20

12CrMo,15CrMo

奥氏体不锈钢

17CrMoV10(N8N)

850-900

950-1000

900-1000

920-980

<

1000

1050

1650

1100

1000

>

700

800

750

850

870

650~700℃回火

890~930℃正火

850-875℃退火〈热弯时禁止烧水回火〉

1100~1150℃水猝

940~990℃加热1.抽空搏,

640~690℃加热5h回火

二、合金钢管安装

(1)管道常用的合金钢管钢号为:

15Mn、16Mn、16Mo、12CrMo、15CrMo、CrMo、12CrMoV等。

一般输送流体用无缝钢管中有普通低合金钢管(16Mn、15MnV)和合金结勾钢(12CrMo、15CrMo、12CrMoV),使用于除强腐蚀介质外的中、低压工业管道工程;

锅炉用高压无缝钢管中一般有普通低合金钢管(16Mn、15MnV、12MnMoV、12MoVWBSiRE)和合金结构钢管(15CrMo、12CrlMoV、12Cr2MoMV、12Cr3MoVSiTiB),主要用于输送高压高温水汽介质或高压高温含氢介质。

(2)合金钢管应有材质标记。

工作温度低于-20℃的钢管应有低温冲击韧性试验结果,否则应按(YB19-64)的规定进行试验,其指标应不低于规定值的下限。

(3)合金钢管道宜采用机械方法切断,高压合金钢管道切断后的管段上无钢号者应重新打上原有钢号。

合金钢管安装时不应焊有临时支撑物,如必须进行,其焊接工艺应与正式焊接相同。

(4)合金钢管道的焊口焊接,底层应采用手工氧弧焊,以确保焊口管道内壁焊肉饱满、光滑、平整,其上各层可用手工电弧焊接成型。

合金钢管焊接一般应进行焊前预热和焊后热处理。

预热时应使焊口两侧及内外壁温度均匀,为减少热损失应在加热区附近进行保温;

焊后热处理应在焊接完毕后立即进行,若不能及时进行热处理的则应在焊接后冷却至300~350℃时进行保温,使之缓慢冷却。

异种钢材焊前预热温度应按可焊性较差的一侧确定,焊后热处理的要求按合金成分较低的一侧进行。

不合格的返修及硬度不符合规定的焊缝应重新进行热处理。

合金钢管系统安装完毕后,应检查材质标记,无标记者,应进行复查。

三、不锈钢管安装

(1)不锈钢按其金相组织分为:

奥氏体不锈钢、铁素体不锈钢、马氏体不锈钢;

按耐

腐蚀性能分为:

耐大气腐蚀、耐酸碱腐蚀和耐高温等不锈钢。

不锈钢管具有较高的电极电位,表面致密氧化膜和均匀的内部组织以及很高的耐腐蚀性。

在常温下能抗浓度在95%以下的硝酸、80%~100%的硫酸、10%的铅酸、79%以下的氢氧化纳介质的腐蚀。

(2)不锈钢的主要牌号有:

1Cr13、2Cr13、1Cr17、Cr25Ti、Cr28、1Cr18Ni9、1Crl8Ni9Ti、Cr23Ni18、Cr18Ni12Mo2、Cr18Nil3Mo2Ti、Cr18Nil3Mo3Ti、1Cr21Ni5Ti、Cr17Mn13、Mo2N、Cr18Mn8Ni5N、Cr18Mn1ONi5Mo2N、00Cr18NilO、OCr18NilOTi、00Cr17Ni13Mo2、00Crl7Ni13Mo3。

(3)不锈钢管及管件应有制造厂的合格证书、化学成分和机械性能等资料;

外观不得有裂缝、起皮、机械损伤等现象,对表面机械损伤应进行修整使其保持光滑,同时要进行酸洗及钝化处理;

输送腐蚀介质的不锈钢管又未注明晶间腐蚀试验结果的,应进行晶间腐蚀的试验;

不锈钢管的运输与存放应避免与碳钢材料相互碰撞、摩擦、挤压,同时应注意防止雨水、铁锈等的腐蚀。

(4)不锈钢硬度较大,且具有较高的韧性及耐磨性,因此宜采用手工锯条、锯床、砂轮切管机、车床及等离子切割机等进行切割,注意切割速度不宜过快,采用砂轮切割机切割时应使用不锈钢专用砂轮片。

高压不锈钢管道切断后的管段上无钢号者,应重新打上坡有钢号。

(5)不锈钢管坡口一般采用机械、等离子切割机、砂轮机等制出,用等离子切割机加工坡口必须打磨掉表面的热影响层,并保持坡口平整。

(6)不锈钢管组对时,管口组对卡具应采用硬度低于管材的不锈钢材料制作,最好采用螺栓连接形式。

严禁将碳素钢卡具焊接在不锈钢管口上用来对口。

(7)不锈钢管焊接一般可采用手工电孤焊及氢弧焊。

为确保内壁焊接成型平整光滑,薄壁管采用全钨极氩弧焊,壁厚3mm时,应采用氩电联焊;

焊接材料通常应与母材化学成分相近,且应保证焊缝金属性能和晶间腐蚀性能不低于母材;

不锈钢(OCr18Ni9Ti、1Cr18Ni9Ti、0Cr17Ni13Mo2Ti)与碳素钢、低合金钢或耐热钢(Cr5Mo、12CrMo、15CrMo)之间的异种钢材焊接,宜选用A302或A307O焊条,对不锈钢复合钢材的焊接,还应选用过渡层焊条。

不锈钢焊条的牌号、用途及尺寸分别见表3-21、3-22。

奥氏体不锈钢管道上不许打上焊工代号印,必要时可采用其他办法替代。

焊接前应将坡口两侧20mm范围内的毛刺、污物、油污、杂质清除干净,还应在距焊口4~5mm以外、焊口两侧40~50mm的长度区间内,用非金属片遮住或涂白垩粉,防止焊接时的飞溅物飞溅到管壁上。

壁厚大于16mm的管子焊前应预热。

焊接后应对焊缝及附近表面进行酸洗及钝化。

酸洗的目的是除去氧化皮,因焊接受热后都产生一层氧化皮,将直接影响管道的耐腐蚀性能;

钝化的上的是为了使不锈钢表面产生一层无色致密的氧化薄膜,起耐腐蚀作用。

酸洗常用酸液或酸膏酸洗,酸液酸洗又有浸洗和刷洗两种方法。

A.浸洗法是将浸洗酸液倒入浸洗槽中,并将焊好的不锈钢管浸在酸洗液里,浸泡25~

45min,取出用清水洗净。

B.刷洗法是用毛刷蘸取酸洗液刷洗,对焊缝区内反复刷洗数次,直至出现银白色为止,然后用清水清洗。

C.酸膏酸洗法是将酸膏涂敷于焊缝及焊缝受热区内,停留几分钟后用清水冲净。

(8)法兰连接可采用焊接法兰、焊环活套法兰、翻边活套法兰。

不锈钢法兰应使用不锈钢螺栓;

不锈钢法兰使用的非金属垫片其氯离子含量不得超过50ppm。

(9)不锈钢管安装时不得用铁质的工具及材料敲击和挤压;

在碳钢支、吊架与不锈钢管道之间应垫入不锈钢片使碳钢支、吊架不与不锈钢管道直接接触;

不锈钢管道穿墙及穿楼板时应加装套管,其间隙不应小于10mm并填绝缘物,绝缘物中不应含有铁质杂质,一般填物为石棉绳。

不锈钢焊条常用牌号的主要用途 表3-21

焊条牌号

主要用途

A002

焊接OCr19Nill不锈钢结构,如合成纤维、化肥、石油等设备

AI02

AI07

焊接工作温度低于300-C的同类型不锈钢结构

A132

A137

焊接重要不锈钢结构,如OCr19NillTi不锈钢结构

A232

A237

焊接具有一般耐热,耐蚀性的OCr19NillTi和Cr17Ni12Mo2Ti不锈钢结构

A302

A307

焊接同类不锈、异种钢〈如Cr18Ni9不锈钢与碳铜〉、高络、高锺结构铜

A312

焊接Cr18Ni9复合钢、异种铜〈如含锢不锈钢与碳钢〉结构

A402

A407

焊接在高温条件下工作的同类型耐热不锈钢结构,或中硬化性错钢〈如Cr5Mo、Cr9Mo、Cr13、Cr28等〉结构

A412

焊接在高温下使用的耐热不锈钢,或不锈钢衬里、异种钢等结构,在焊接_硬

性高的碳钢、低合金钢时韧性极好

A502

A507

焊接呈摔火状态下的低、中合金钢、异种钢和相应的热强结构铜

注

(1)焊条的规格,习惯上以牌号表示,注明相当的国际型号。

牌号中:

A--(旧牌号为奥)表示奥氏体不锈钢焊条;

A后第一位数字――表示焊缝金属主要化学成分组成等级;

A后第二位数字――表示同一焊缝金属主要化学成分组成等级中的不同牌号;

A后第三位数字――表示焊条的药皮类型和焊接电源种类,2表示钛氢型和交直流,7表示低氢型和直流反接。

(2)焊条的国际型号中:

E――表示不锈钢焊条;

E后第一组数字――表示焊缝金属中最大含碳量;

E后第二组数字――表示铬的大约含量(%);

E后第三组数字――表示镍的大约含量(%);

若焊缝金属中含有其他重要元素时,则在第三组数字后标明核元素的符号和大约含量(%);

最后一组数字――表示焊条的药皮类型和焊接电流,15表示低氢钠型和直流反接,16表示低氢钾型或其它类型和交直流。

不锈钢焊条的主要尺寸(mm) 表3-22

焊芯直径

1.6,2

2.5

3.2

4.5,6

焊条长度

220~240

290~310

300~320

340~360

380~400

表1-30焊条电弧焊用不锈钢焊条(GBIf983-1995)

1.铬不锈钢焊条

国标型号

药皮类型

焊接电源

G202

E410-16

铁钙型

交直流

用于OGr13及lCr13不锈钢结构焊接,也可用于耐磨耐蚀堆焊

G207

E410-15

低氢型

直流反接

用途同G202.可全位置焊接