过程控制燃油加热炉Word格式.docx

《过程控制燃油加热炉Word格式.docx》由会员分享,可在线阅读,更多相关《过程控制燃油加热炉Word格式.docx(18页珍藏版)》请在冰豆网上搜索。

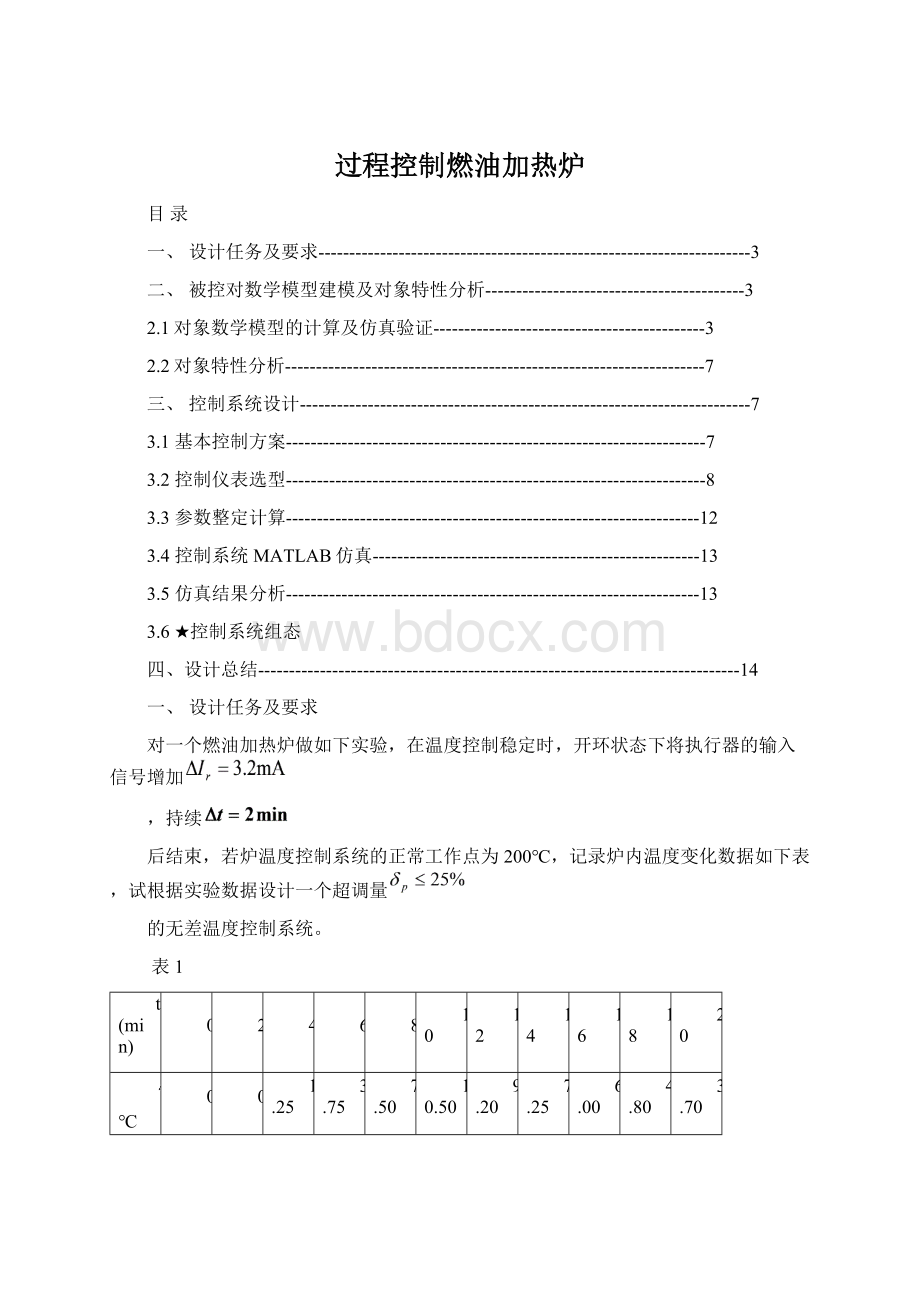

40

42

2.90

2.25

1.85

1.50

1.15

0.85

0.60

0.40

0.30

0.20

0.10

具体设计要求如下:

1.根据实验数据选择一定的辨识方法建立对象的模型;

2.根据辨识结果设计符合要求的控制系统(给出带控制点的控制流程图,控制系统原理图等,选择控制规律);

3.根据设计方案选择相应的控制仪表(DDZ-Ⅲ),绘制原理接线图;

4.对设计系统进行仿真设计,首先按对象特性法求出整定参数,然后按4:

1衰减曲线法整定运行参数。

5.★用MCGS进行组态设计。

二、被控对数学模型建模及对象特性分析

2.1对象数学模型的计算及仿真验证

根据矩形脉冲响应数据,得到阶跃响应数据,并进行相应的归一化处理,得:

表2

y

5.00

12.50

23.00

32.20

39.45

45.45

50.25

53.95

y*

0.019

0.076

0.189

0.348

0.488

0.597

0.688

0.761

0.817

56.85

59.10

60.95

62.45

63.60

64.45

65.05

65.45

65.75

65.95

66.05

0.861

0.895

0.923

0.945

0.963

0.976

0.985

0.991

0.995

0.998

1

则y(∞)=66.15。

ΔIr=3.2mA

K=y(∞)/ΔIr=21

Matlab画出曲线

%根据矩形脉冲响应求阶跃响应

clear;

t=0:

2:

42%时间向量

yi=[001.253.757.5010.509.207.256.004.803.702.902.251.851.501.150.850.600.400.300.200.10];

%脉冲响应输出序列

y

(1)=0;

y_1=0;

%初值

fork=1:

22%根据矩形脉冲响应值求阶跃响应输出值

y(k)=yi(k)+y_1;

y_1=y(k);

end

xs=(0:

0.1:

42);

ys=interp1(t,y,xs,'

spline'

);

%一维内插得到平滑曲线

plot(xs,ys)%绘制阶跃响应曲线

holdon

plot(t,yi)%绘制脉冲响应曲线

yim=interp1(t,yi,xs,'

plot(xs,yim)%绘制矩形脉冲响应曲线

grid

图1

归一化后数据曲线:

120:

2520;

yi=[000.0190.0760.1890.3480.4880.5970.6880.7610.8170.8610.8950.9230.9450.9630.9760.9850.9910.9950.9981];

2580);

plot(t,yi)

图2

=120s,从图中取y*(t1)=0.4,y*(t2)=0.8,得:

t1=525s,t2=1044s。

因为t1/t2=0.503>

0.46,故选择高阶传函且n=3

由nT=(t1+t2)/2.16得T=242s。

所以

。

仿真得:

图3

图4

变送器传函:

调节阀传函:

对象增益:

得广义对象传函:

根据广义对象画出输出曲线见图5,程序:

K0=1.344;

T0=242;

num=K0;

den=conv([242,1],conv([242,1],[242,1]));

G0=tf(num,den,’ioDelay’,120);

step(G0);

图5

=300s.

T=1100-300=800s.

2.2对象特性分析

是自衡的非振荡过程,

=120,T=242,具有较大的延迟和周期,

/T=0.5,对象易受干扰,采用复杂控制系统。

三、控制系统设计

3.1基本控制方案

(1)对象的T大、

较长,引入D调节,要求误差控制系统,故采用PID规律。

(2)串级控制

扰动分析:

燃料:

压力、流量、成分和热值等

原料:

进料量、进料温度

若炉内温度作为副被调量,拥有客服克燃料油影响,如温度、成分等,其所属扰动包含了较多扰动,即可能多的扰动可进入副回路。

串级控制系统中,由于引进了副回路,不仅能迅速克服作用于副回路内的干扰,也能加速克服主回路的干扰。

副回路具有先调、初调、快调的特点;

主回路具有后调、细调、慢调的特点,对副回路没有完全克服干扰的影响能彻底加以消除。

(3)在串级控制系统中,主、副调节器所起的作用不同。

主调节器起定值控制作用,副调节器起随动控制作用,这是选择调节器规律的基本出发点。

在加热炉温度串级控制系统中,我们选择原料油出口温度为主要被控参数,

原料油温度影响产品生产质量,工艺要求严格,又因为加热炉串级控制系统有较大容量滞后,所以,选择PID调节作为住调节器的调节规律。

(4)调节阀:

从安全考虑,选气开,Kv为正

副对象:

调节阀开,炉膛温度升高,Kp2为正

副调节器:

Kc2为正,即反作用调节器

主对象:

炉温升高,出口温度升高,Kp1为正

主调节器:

Kc1为正,即反作用调节器

Kc2为正,切主调时主调不改变作用方式

(5)控制流程图

图6

控制系统原理图

图7

3.2控制仪表选型

(1)温度变送器

MCT80X显示变送一体化温度变送器

山东淄博西创测控技术开发有限公司

MCT80X显示变送一体化温度变送器具有普通MCT一体化温度变送器的基本功能,它将温度传感元件(热电阻或热电偶)与信号转换放大单元有机集成在一起,除输出与温度成线性的4-20mA信号之外,同时具有现场指示或显示功能。

特点:

信号准确、可远传(最大1000米);

精度高、抗干扰、长期稳定性好、免维护;

变送器可以现场显示;

测量量程:

-200℃~1200℃;

常规精度:

±

0.25%工作原理:

温度传感器受温度影响产生电阻或电势效应,经转换产生一个差动电压信号。

此信号经放大器放大,再经电压、电流变换,送出与量程相对应的4-20mA电流信号。

技术指标:

项目

技术指标

热电阻测温范围

<

Pt100>

-200~450℃

Cu50>

-50~150℃

热电偶测温范围

K>

0℃-1200℃;

<

E>

0℃-800℃;

S>

0℃-1600℃

B>

0℃-1800℃

测量精度

热电阻>

±

0.25%;

0.5%;

热电偶>

0.75%

输出信号

温

漂

4-20mA

0.025%/℃

时

每年小于±

0.5%

环境温度

-10~85℃

供电电压

24V

DC

10%

负载能力

0-500

Ω图6

8显示范围

-1999~1999

防护等级

IP65

隔爆等级

dIIBT6

保护管材质

1Cr18Ni9Ti或陶瓷或钢玉管

使用与校准:

DC24V电源通过屏蔽电缆给变送器供电,“V+”接24VDC的正极,“V-”接负极,这两根线同时输出4-20mA标准信号,用来串接负载。

“Z”为零点调整电位器,“S”为满度调整电位器。

所有电位器在出厂以前按用户要求已经校好。

使用中,因线阻、环境温度等因素影响而产生误差时,只需微调零点电位器“Z”即可校正。

选用Pt100测温范围为0~250℃和200~450℃。

(2)调节器

广州鑫恒瑞自动化设备有限公司

CH402FK02-M*AN

设定范围

a)设定值(SV):

同等温度范围值

b)加热侧比例带(P):

1-量程或0.1-量程(温度输入)*1图9

c)制冷侧比例带(PC):

加热侧比例带1-1000%

d)积分时间(I):

1-3600sec*2

e)微分时间(D):

1-3600sec*3

f)限制积分动作生效范围(ARW):

比例带的1-100%*4

g)加热侧比例周期1-100sec*5

h)制冷侧比例周期1-100sec*6

*1、如果比例带设定为oC[﹡F]即成ON—OFF动作 *2、如果积分时间设定为0sec,即成PD动作 *3、如果微分时间设定为0sec,即成PI动作 *4、如果限制积分动作生效范围设定为0%,D动作则成OFF*5、电流输出时不需设定周期 *6、电流输出时不需设定周期 *7、如果不感带设定为负,则成重叠

控制动作

PID控制(ON—OFF.P.PI.PD控制)

报警种类:

偏差报警(上限,下限,上下限,范围内)

过程值输入报警(上限,下限)

设定值输入报警(上限,下限)

输入:

电流检出器输出

适用范围:

CTL-6-P-N 0-30A,CTL-12-S56-10L-N 0-100A

通断50000次以上。

控制环断线报警输出需在ALM1或ALM2中选择其一

当控制环断线报警被选定时,另一报警不能被设定为LBA

通讯功能(SCI)

接口标准:

EIA RS-485

通讯协定:

ANSI X3.28(1976)2.5A4

通讯方法:

2线 半双向多站联接

同步方法:

起始/停止同步

通讯速度:

2400.4800.9600.19200BPS

起始位数:

数据数位:

7或8

断电影响:

断电20ms或以下无影响

断电20ms以下,返回初始状态

断电的数据保护:

不消失性记忆素子支持数据

周围温度:

0-50oC[32-122F]

周围湿度:

45-85%RH

安装:

嵌入盘面安装

重量:

170g。

(3)气动阀

ZMAN型双座气动薄膜调节阀

双座气动薄膜调节阀具有额定流量系数大,不平衡力小等优点,因而被广泛使用。

产品型号:

ZMAP、ZMAN

公称口径:

DN25~300(mm)

公称压力:

PN1.6~6.3(MPa)

环境温度:

-30~60℃

气源最大压力:

0.25(MPa)

产品性能参数:

ZMAP型单座气动薄膜调节阀、ZMAN型双座气动薄膜调节阀主要性能参数

表3

DN/mm

PN

环境温度/℃

固有流量特性

气源最大压力/MPa

25~300

16,40,63

-30~60

直线、等百分比

0.25

DN

mm

流通能力C

行程mm

配用执行

器型号

灰铸铁阀

铸钢和铸不锈钢阀

单座

双座

工作压力

Mpa

介质温度

工作压力Mpa

介质温度℃

25

ZMA-2

≤200

≤250

63

(普通上阀盖)

ZMA-3

≤450

50

(带散热片上阀盖)

65

ZMA-4

80

100

120

160

125

200

250

60

ZMA-5

150

280

400

450

630

1000

ZMA-6

300

1600

(4)电气转换器

珠海赛斯特仪表设备有限公司

ST-500电气转换器

ST-500系列电/气转换器可以实现从4-20mA输入信号到0-100%供气压力输出的比例转换,而不必更换转换器。

该系列装置可以实现工业控制中,控制系统与气动执行器之间的界面连接。

具有适用性强,最优化动态特点,可以改善控制系统的工作性能。

该系列是低能量消耗、可连接标准二线制电路的电/气转换器。

无需额外电源、设计简洁、高效。

主要特点:

●内置PI调节功能,大大提高了转换器的转换精度和高度的灵活性能

●通过采用硅压力传感器获得反馈,实现对电输入信号的精确转换

●简洁的模块化设计

●采用稳压器,消除供气压力波动干扰

●创新性的、精确可靠的传感器技术(压力微型控制阀)

●输入信号:

4-20mA

●可以分程式控制:

从4mA或12mA起始

●抗振动能力强

●二线制接线方式,输入和供电合一

●模块化设计,易于维护

工作原理图10

ST-500电气转换器,它主要由三部分组成:

1.电子控制模块

2.压电阀及气动功率放大器

3.精确的反馈压力传感器

完整的控制电路是由一个二线制的4-20mA的控制信号供电。

模拟4-20mA控制信号传输到电子控制单元,在此与转换的输出压力进行比较。

电子控制单元中的控制运算法则开始执行控制计算,生成的控制指令被传输到压电阀,进而驱动气动放大器。

气动放大器的输出压力经过测量后,反馈到内部控制电路。

这种控制方式更迅速,控制更精确。

当测得压力与控制信号相等时,压电阀的输出值不再变化,气动放大器的输出稳定在相应的压力。

3.3参数整定计算

1、副回路整定:

将主调节器置于纯比例环节下

=1,副调器

,逐步调整Kp2和TD2对,使输出衰减比为4:

1时,TS=1689-678=1011s。

由表得

=0.8/3.5,TD=0.1TS。

表4

2、主回路整定:

将副调节器

=2.8,

=100,主回路加入PID,逐步调节

、

的值,使输出符合要求,记下此时的

最后仿真结果如图,由图9得此时的超调:

=22%。

图11

.4控制系统MATLAB仿真

最终确定的系统为串级控制系统,简单的单回路控制系统如图10:

图12

通过仿真结果可以更好的比较串级与单回路的优劣。

图13给定扰动比较

图14一次扰动比较

图15二次扰动比较

图16信号跟踪

3.5仿真结果分析

通过仿真结果可以看到,串级控制系统可以跟好的实现工程要求,有效克服扰动,很好的实现了系统的稳定性。

由于主副回路相互配合,使控制质量显著提高。

与单回路控制系统相比,串级控制系统多用了一个测量变送器与一个控制器(调节器),增加的投资并不多(对计算机控制系统来说,仅增加了一个测量变送器),但控制效果却有显著的提高。

其原因是在串级控制系统中增加了一个包含二次扰动的副回路,使系统改善了被控过程的动态特性,提高了系统的工作频率;

对二次扰动有很强的克服能力;

提高了对一次扰动的克服能力和对回路参数变化的自适应能力。

综上所述,本设计选择串级控制系统。

四:

设计总结

通过本次课程设计可以使我们更好的掌握课本知识,通过查阅资料,对工程设计业能够有一定的了解。

我们可以了解到工程上许多东西具有一定的实际要求,我们只有书本知识与实际结合才能更好的实现自己的设计目标。