格式脉动真空灭菌器验证方Word下载.docx

《格式脉动真空灭菌器验证方Word下载.docx》由会员分享,可在线阅读,更多相关《格式脉动真空灭菌器验证方Word下载.docx(25页珍藏版)》请在冰豆网上搜索。

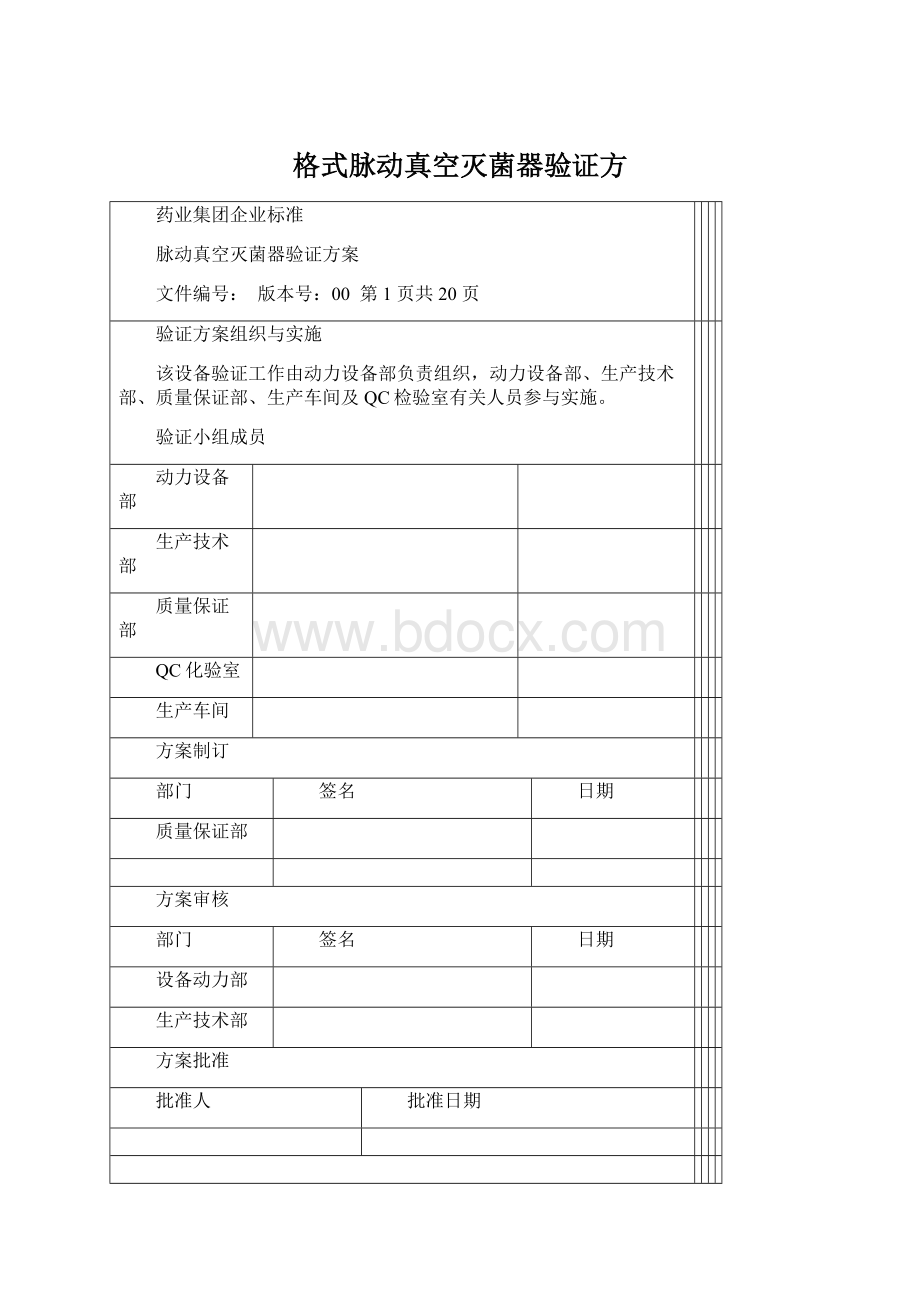

5.3运行确认

5.3.1功能测试前灭菌器各项操作工作的确认

5.3.2设备运行质量确认

5.4性能确认

5.4.1验证设备的校证

5.4.2空载热分布

5.4.3满载热分布

5.4.4热穿透试验

5.5生物指示剂验证

5.5.1生物指示剂

5.5.2测试过程

6再验证周期

7结果评价和建议

8验证进度安排

9验证记录及验证报告

文件编号版本号:

00第3页共20页

1概述

XG1.U系列脉动真空灭菌器是完全符合GMP规范要求的高档次消毒灭菌装置。

用于耐高温、高湿的设备零部件、工具、容器及无菌服等的灭菌。

设备基情况

设备名称:

脉动真空灭菌器

型号:

生产厂家:

出厂日期:

本公司设备编号:

安装位置:

针剂车间灭菌间

需灭菌的物品,由灭菌器配套的消毒车装载。

消毒车共层,灭菌内容容量车。

该灭菌器使用饱和蒸汽灭菌。

灭菌程序分为脉动、升温灭菌、排汽、干燥、结束等几个阶段。

灭菌工艺控制使PLC控制系统。

灭菌程序设定为121℃,30min,温度控制系统使用Pt100温度探头,放置方式置于灭菌器底部冷凝水排放口处。

灭菌过程的温度,用触摸屏显示并印记录。

2验证目的

2.1检查并确认灭菌器安装符合设计要求,资料和文件符合GMP管理要求.

2.2检查并确认灭菌器的运行性能,看装载情况下灭菌器不同位置的热分布状况.

2.3验证被灭菌物品在预定的灭菌程序121℃,30min下,满足GMP的要求.

3验证范围

本方案适用于脉动真空灭菌器的验证.

4验证小组人员及职责

职责

人员

验证委员会

1、负责验证方案的审批。

2、负责验证数据及结果的审核。

3、负责验证报告的审批。

4、负责发放检验证证书。

1、负责起草验证方案、验证报告。

2、负责验证的协调工作,以保证按本验证方案规定项目顺利进行。

00第4页共20页

QC检验室

1、负责取样,检验并根据检验结果填写记录,出具验证报告,报验证委员会批准。

2、负责检验用仪器、仪表校正。

1负责验证方案、验证报告的会审会签

2、负责配合动力设备部及指导针剂制剂车间完成有关验证工作。

1、参加会签验证方案、验证报告。

2、负责设备的安装调试及仪器、仪表的校正,并做好相应记录。

3、负责建立设备档案。

4、负责起草设备的使用、维护保养操作规程

1、负责灭菌间的清洁工作。

2、负责安装环境符合设计要求。

3、负责起草设备清洁标准操作规程。

4、配合好动力设备部实施好各项验证工作。

物料供应部

为验证过程提供物质支持

5验证内容

5.1预确认

通过对购定设备技术指标适用性的审查,为选定供应厂商.提供依据.本设备的特点如下:

5.1.1密封门采用辐射状门栓手动锁紧机构,整体密封性好,安全可靠,操作方便.

5.1.2上位机采用触摸屏作为人机控制界面,可动态显示工作流程及

及工作过程中的时间、温度、压力等参数,使得操作更直观、方便。

5.1.3下位机采用可编程序控制,具有功能高,可靠性高,抗干扰能力强,使用灵活方便,体积小重量轻等特点。

5.1.4采用机械强制脉动真空的空气排除方式,经多次抽真空,多次注入蒸汽,彻底消除灭菌室内的冷点,使空气排除量达到99%以上,完全排除温度“死角”和“小装量效应”保证了可靠的灭菌效果

5.1.5该灭器为双扉式。

可实施,有菌区(清洁区)与无菌区的有效隔离,满足国家药品生产管理GMP规范要求。

5.1.6主要控制件及阀件全部选用进口优质件配套,大大提出高了该类设备的稳定性和可靠性。

00第5页共20页

5.2安装确认

对欲安装确认的设备规格,安装条件,安装过程及安装后进行确认,证实所供应的设备规格符合要求,设备所应备有的技术资料齐全,开箱验收合格,确认安装条件及整个安装过程,符合设计规范要求。

5.2.1安装确认所需文件资料

动力设备部在开箱验收后,建立设备档案,整理使用手册等文件资料,归档保存。

文件名称

编号

存放处

灭菌器说明书

压力容器质量保证书

产品及附件合格证

检查人:

日期:

年月日

5.2.2设备材质和质量

项目

标准

检查结果

材

质

灭菌器体内壳

耐腐蚀不锈钢

符合□

不符合□

灭菌器管路

灭菌器密封门内板

外观质量

灭菌器无外观缺陷和损坏

结论

日期;

5.2.3安装质量

灭菌器安装

安装牢固

安全阀及仪表安装

符合设计要求

灭菌器各接口安装

灭菌器主电源与按制

连接正确认

YZ-SF-11版本号:

00第6页共20页

5.2.4安用介质连接

5.2.4.1电源

电压

380V三相

功率

不符合

频率

50HZ

接地保护

可靠接地

5.2.4.2蒸汽

汽源压力

0.3—、0.5MPa

减压阀

在输送管路安装减压阀,保证汽源压力波动≤10%

管道连接

3/4寸内螺纹连接

管道材料

不锈钢

压力表

进夹管道安装0—1Pa压力表和阀门

检查人:

5.2.4.3冷却水

水源压力

0.15MPa~0.30MPa

1/2寸内螺纹管

00第7页共20页

进灭菌器的水管中安装0—1Pa压力表和阀门

质量要求

PH

6~7

游离氯

>

5ppm

微生物限度

<

10CFU/100ml

日期:

5.2.4.4压缩空气

压缩空气气源压力

0.5~0.7MPa

Φ8mm软管

空气过滤器

0.22μm

5.2.5仪器仪表的校验

仪器仪表名称

数量

生产厂家

温度记录仪

铂电阻

标准操作规程名称

脉动真空灭菌器使用及维护保养标准操作规程

已起草

00第8页共20页

脉动真空灭菌器清洁标准操作规程

5.3运行确认

按草拟的标准操作规程,在空载情况下肯定灭菌器各部分功能正常,符合设计要求.

设备安装稳固性

安装稳固

电气连接

电气连接正确

蒸汔连接

管道连接无渗漏

冷却水连接

安全阀检查

安全阀位置正确

门封检查

门密封

结论:

检查人

5.3.2设备运行质量确认

要求

清洗灭菌器主体及管路部分,检查并确认有无泄漏。

灭菌器主体及管路已清洗,无泄漏。

启动灭菌温度等显示

符合说明书要求

00第10页共21页

检查灭菌器电器部分工作是否正常

电器部分工作正常

检查灭菌器的各步程序运行是否正常,与标准操作说明是否相符

灭菌器的各步程序过行正常与使用说明书相符。

温度控制系统

工作正常

压力显示正常

5.4性能确认

检查并确认脉动真空灭菌器对灭菌程序的适用性.性能确认包括,空载热分布测试,负载热穿透试验,各项试验连续三次,以确认其设备性能的重现性.

5.4.1验证设备的校证

验证设备

型号

校正结果

验证前

验证后

Pt100

16

校正人

年月日

5.4.2空载热分布

5.4.2.1测试过程

将一支探头置于饱和蒸汽进口处,一支探头置于冷凝水排放口处,其佘均匀分布在灭菌器内室各处。

开启灭菌器,连续运行三次,以检查其重现性。

5.4.2.1温度探头分布图见图1

探头号

探头位置

探头号

1

2

3

4

5

6

A-Ⅰ-5

A-Ⅰ-1

E-Ⅰ-1

C-Ⅰ-3

B-Ⅲ-5

7

8

9

10

11

12

A-Ⅲ-5

E-Ⅲ-5

C-Ⅲ-5

A-Ⅴ-5

A-Ⅴ-1

13

14

15

16

E-Ⅴ-1

E-Ⅴ-5

E-Ⅴ-3

D-Ⅲ-2

00第11页共20页

温度探头分布图1

ABCDE

Ⅳ

Ⅲ

Ⅱ

Ⅰ

1

2

3

4

5

运行结果:

见附表1空载热分布试验记录

5.4.2.3合格标准,腔平价温度与温最冷点温差≤2.5℃。

5.4.2.4结果分析及评价

5.4.3装满载热分布

5.4.3.1测试过程

将1支探头置于蒸汽进口处,1支探头置于冷凝水排放口,1支探头置于灭菌器温度控制和记录探头旁.其佘均匀分布在腔室装载各处.

开启灭菌器,连续运行三次,以检查其重现性.

5.4.3.2温度探头分布图见图1

运行结果见附表2装满载热分布试验记录

5.4.3.3合格标准:

腔室平均温度与最冷点温度之差≤2.5℃.

5.4.3.4结果分析及评价:

见附表2装满载热分布试验记录

热穿透试验是在热分布试验的基础上,确定装载中的“最冷点”并肯定

00第10页共20页

该点在灭菌过程中获得充分的无菌保证值,即F0>

8开启灭菌器,连续运行三次,以检查其重现性.

5.4.4.1测试过程

灭菌器内装载的物品类型:

最大装载

灭菌程序:

121℃×

30min

5.4.4.2温度探头分布图:

见上图

E-Ⅰ-5

见附表3热穿透试验记录。

,且最冷点能够保证

F0>

8。

5.5生物指示剂试验

,芽胞含量为5×

106/支。

,热穿透合格的基础上将满载模拟产品的灭菌车推入

,取出,另取1支来灭菌生物指示剂作阳性对照品,统一编号后至56-60℃培养48h,观察生物指示剂颜色变化

6验证周期:

验证小组负责根据灭菌器的运行情况,拟订设备的验证周期报验证委员会审批。

6.1仪表校正应至少每年进行一次。

6.2生物指示剂试验应每季度进行一次。

6.3热分布试验设备应每年进行一次。

6.4任何重大变更,如改变装载状态,改变灭菌时间,更换灭菌物品,或重大的维修项目完成后,均要进行验证。

设备停止运行超过三个月,应在正式生产前进行再验证。

。

00第12页共20页

7结果评价和建议;

验证小组在验证结束后,对验证结果进行评价和建议,做出验证结论,对验证结果的评审应包括

7.1验证测试项目是否有遗漏。

7.2验证实施过程中,对验证方案,有无修改,修改原因。

依据及是否经达批准。

7.3验证记录是否完整

7.4验证试结果是否符合标准,要求。

偏差及对偏差的说明是否合理,是否需要进一补充实施。

8验证进安排

2005年6月10日——2002年6月26日进行安装确认

2005年8月21日——2002年8月24日进行运行确认

2005年8月25日——2002年8月29进行性能确认验证工作

9.验证记录及验证报告

附表1设备空载热分布试验记录

(1)

设备名称

设备编号

设备型号

系列号

灭菌时间

探头编号及温度

温度

平均

FO

灭菌腔冷点

冷点温度:

℃

测试结论:

操作人

验证结果

评定

第13页共18页

复核人: