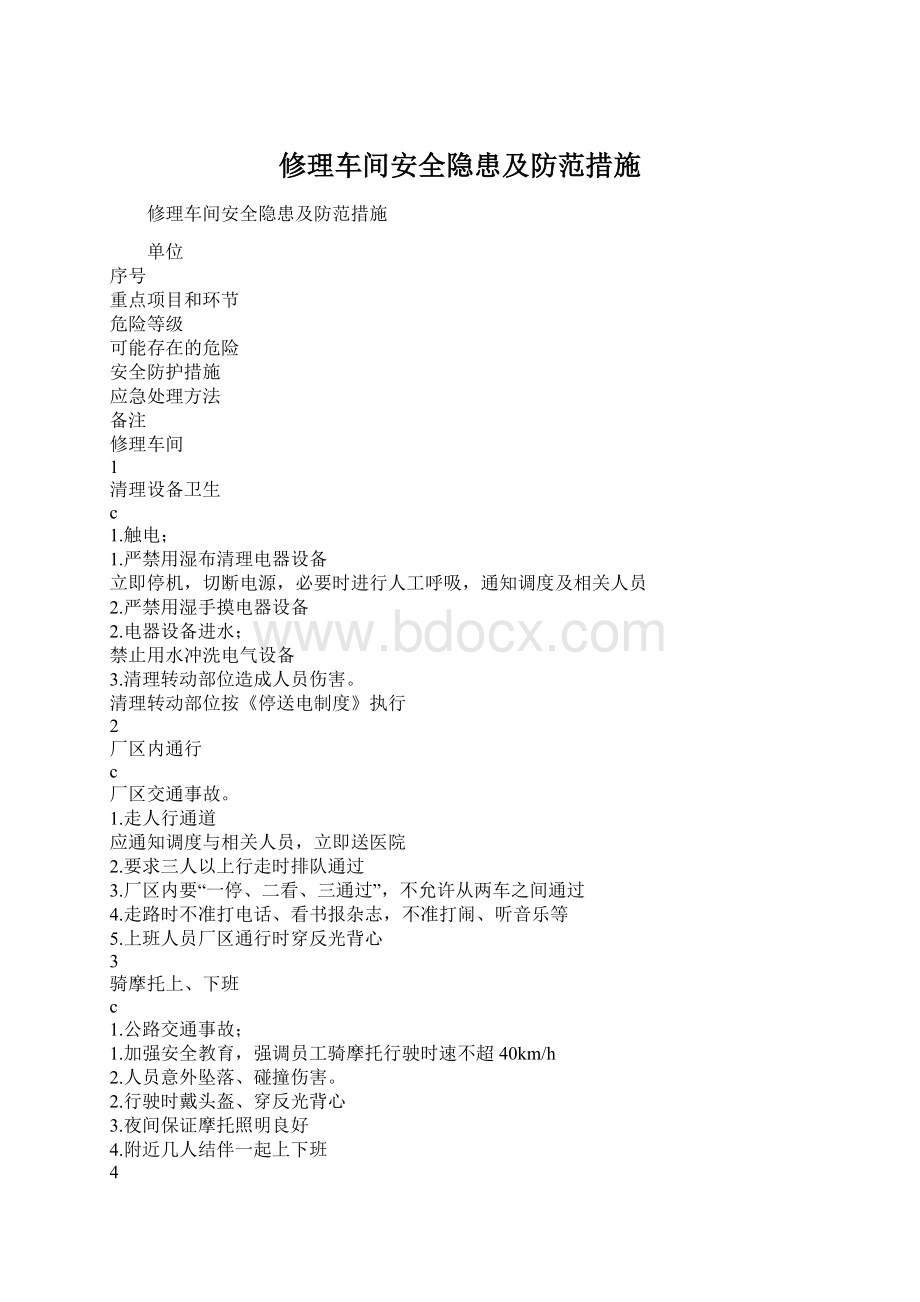

修理车间安全隐患及防范措施文档格式.docx

《修理车间安全隐患及防范措施文档格式.docx》由会员分享,可在线阅读,更多相关《修理车间安全隐患及防范措施文档格式.docx(5页珍藏版)》请在冰豆网上搜索。

立即停机,切断电源,必要时进行人工呼吸,通知调度及相关人员

2.严禁用湿手摸电器设备

2.电器设备进水;

禁止用水冲洗电气设备

3.清理转动部位造成人员伤害。

清理转动部位按《停送电制度》执行

2

厂区内通行

厂区交通事故。

1.走人行通道

应通知调度与相关人员,立即送医院

2.要求三人以上行走时排队通过

3.厂区内要“一停、二看、三通过”,不允许从两车之间通过

4.走路时不准打电话、看书报杂志,不准打闹、听音乐等

5.上班人员厂区通行时穿反光背心

3

骑摩托上、下班

1.公路交通事故;

1.加强安全教育,强调员工骑摩托行驶时速不超40km/h

2.人员意外坠落、碰撞伤害。

2.行驶时戴头盔、穿反光背心

3.夜间保证摩托照明良好

4.附近几人结伴一起上下班

4

避雷雨

雷击

1.严禁雷雨天时在树下及金属物下避雨

厂区内转移伤者到安全地带,保护现场,通知调度与相关人员

2.严禁在不稳定的建筑物下避雨

3.严禁在雷雨天室外接打电话

5

停送电操作

b

1.停送电误操作;

严格按《停送电制度》执行。

6

设备检修

a

1.检修安全措施不完善;

制定完善的安全措施,经车间审核,大型检修项目安全方案经安全管理人员会审批准。

视伤害情况进行现场应急处置或送往医院救治。

2.工器具使用前检查不到位;

检修前,认真检查工器具完好情况。

3.检修过程中碰、砸、挤压伤害;

落实安全措施,提高防范意识。

4.触电伤害;

检修作业前按设备《停送电制度》采取断电措施

5.检修过程中设备误操作启动伤害;

严格执行设备《停送电制度》

6.检修作业完成工器具未清点,造成机械损坏;

作业完成后认真清点工器具。

7.安全防护装置未完全恢复,造成人员伤害;

作业完成后安全装置必须完全恢复。

8.容器内作业照明触电伤害。

器内照明取用36v以下安全电压。

7

电气检修

1.未按规程验、放电,触电伤害;

按规程进行验电、放电操作。

2.电弧烧伤;

穿戴防护用品,双人操作,一人作业,一人监护。

送电时站在开关的侧面。

3.未按规程使用防护用具、穿戴防护用品触电伤害;

按规定使用防护用具,穿着防护用品

4.开关误操作引发事故;

双人操作,一人作业,一人监护确认。

5.与高压电线安全距离不够,触电事故;

操作人员与高压电缆保持足够的安全距离,并设警示牌。

6.使用工具不当,绝缘不达标,触电伤害;

选用绝缘等级合格的工具。

8

电焊作业

1.作业人员触电伤害;

焊机外壳接地,电源线绝缘良好。

2.烫伤;

3.焊接电弧伤眼,焊渣溅入眼睑伤害。

9

气割、焊作业

1.气带破损,回火烧伤;

作业前认真检查气带完好情况,乙炔瓶出口配备回火防止器。

2.气割作业杂物飞溅眼睑伤害;

气割作业戴防护眼镜。

3.作业区域火灾隐患。

认真落实动火安全措施。

10

砂轮机

1.砂轮片紧固件松动,使用方法不当,砂轮片断裂飞溅伤人;

检查紧固件牢固情况,磨削给量适当。

2.防护装置缺失,使用方法不当,砂轮片伤人;

保证防护装置齐全、完好。

3.摩擦火星飞溅眼睑伤害。

操作人员站在侧面进行操作。

11

钻床

1.工件定位不牢固,旋转伤人;

钻孔前加紧工件。

2.钻头断裂伤害;

钻孔前给力不能过大。

3.铁屑飞溅伤人;

设置必要遮挡,及时清理铁屑。

4.使用钻床过程中戴手套造成伤害;

工衣规范,做到“三紧”,作业时严禁戴手套。

5.工衣卷入转动区,人员伤害。

12

动火作业

1.灭火措施不到位,引发火灾。

现场易燃物彻底清理干净,配备消防器材,专人负责监火。

区域瓦斯、煤尘含量检测达标。

通风良好。

初期火灾立即用灭火器扑灭。

2.气焊、割作业时,乙炔瓶无回火防止器,两瓶间距不足5m,距动火点距离不足10m,造成气瓶爆炸。

严格执行《选煤厂安全规程》,保证两气瓶间距及与动火点距离,气瓶回火防止器配备有效。

伤者转移到安全位置进行简单处理,并通知调度与相关人员。

伤者受伤严重时送往医院救治,保护现场。

3.电焊作业时,焊机外壳无接地,造成人员触电。

焊机外壳接地有效。

迅速切断电源,视触电情况进行应急处置。

4.气瓶压力表损坏,无指示,造成人员伤害。

气瓶压力表齐全,无损坏。

13

高空作业

1.作业人员未带安全帽,未系安全带,意外坠落伤害。

规范佩戴安全帽、系安全带。

2.采用梯子高空作业时,梯子滑动、倾斜,造成人员伤害。

梯子牢固地支靠在墙柱上,梯脚应有防滑措施,专人监护防止梯子滑动、倾斜。

3.梯子强度不足,造成人员踩空、坠落伤害。

梯子强度不足时,及时重新配备。

4.高空作业材料小部件未固定牢靠,坠落砸伤人员。

不得把工具、材料放在工作点边缘。

传递物件应当使用吊绳。

14

起重作业

1.对起重物质量不明确,造成起重机械或人员伤害。

起吊前,明确起吊物质量。

2.起重机械安全装置检查、维护不到位,造成机械、人员伤害。

做好起重机械的定期检查或维修工作,并建立档案。

3.起重作业现场未设警戒区,造成意外人员伤害。

起吊作业现场拉设警戒线,专人负责提醒过往人员绕行警戒区域,注意安全。

4.千斤顶起重时,受力支撑点强度不足,造成机械损坏、人员伤害。

选择足够强度的受力点,保证作业安全。

5.采用倒链起重时,倒链悬挂受力处强度不足,造成机械损坏、人员伤害。

选择足够强度的悬挂点悬挂,保证作业安全。