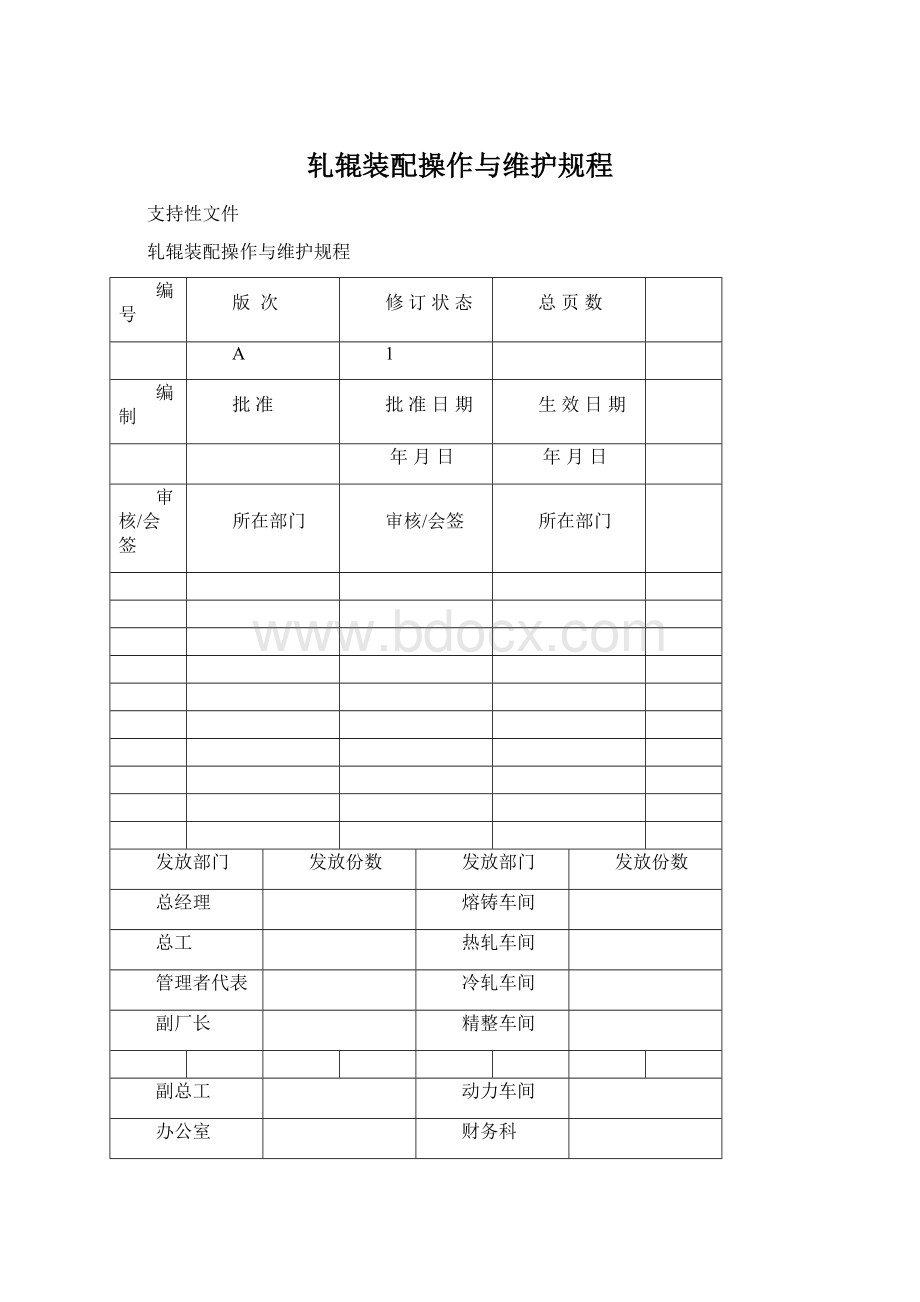

轧辊装配操作与维护规程Word文件下载.docx

《轧辊装配操作与维护规程Word文件下载.docx》由会员分享,可在线阅读,更多相关《轧辊装配操作与维护规程Word文件下载.docx(14页珍藏版)》请在冰豆网上搜索。

副总工

动力车间

办公室

财务科

技术开发科

经营科

品保科

设备科

生产计划科

安全环保科

1目的

规范各轧机(1650热轧机、1550冷轧机、1450箔轧机、1850箔轧机、1550精轧机、1830精轧机、1800铸轧机、1900铸轧机)轧辊装配操作与维护,使其达到工艺要求,满足生产需要。

2适用范围

本规程适用于各轧机轧辊装配操作与维护。

3职责

3.1换辊工每日完成应有的轧辊装配工作,装配过程中认真按照规程严格检查,并做好相关的记录。

3.2换辊工将检查问题点和零部件更换情况如实填写在相关记录里,并反馈给部门主管,部门主管反馈相关归口部门。

3.3换辊工做好轧辊及轴承箱定期维护保养工作,并做好相关的记录。

4作业规程

工作流程

工作内容

4.1轧辊装配前检查

4.1.1检查冷、热、箔、精轧轧辊两端止推环、轴承内环在轧辊上是否有转动,如有转动,应处理后再使用。

/检查铸轧辊轴承箱内轴承是否有晃动,如有晃动,应处理后再使用。

4.1.2检查冷、热、箔、精轧轴承内套外侧隔环端面和止推环沟槽内是否有摩擦痕、轧辊两端定位隔环是否磨损,如有则更换宽度合适的定位隔环,调整到规定的轴向间隙为止。

/检查铸轧轴承内壁、轧辊轴承位、挡圈内壁有无伤痕,安装前用布将其擦洗干净。

4.1.3检查来辊辊面、轴承箱及轴承,看是否有缺陷。

4.1.4检查轴承箱内是否有轧制油、乳液、水等杂物进入,若有进入则检查更换无骨架密封圈和防尘圈。

4.1.5检查冷、热、箔、精轧轴承箱内滚子轴承处是否有淡黄色润滑油,如无油或油太少,则应检查油气分配器到轴承孔内的油路是否畅通,用压缩空气吹通管路;

检查油气分配器各结合处是否漏气,如有漏气,则需更换密封或PU管。

/检查铸轧轴承箱内壁是否有适当良好的4号稠度等级的钙基润滑脂(GB491-1987)。

4.1.6检查轧辊外包装纸是否完好无损、换辊架与轧辊表面接触部位是否有划伤辊面的金属屑等硬物,确认一切无误后,方可装配轧辊。

4.2轧辊装配操作

4.2.11450箔轧机、1550精轧机工作辊装配传动侧装配顺序:

①在轴承箱上拧上四个吊环,装好吊带,将轴承箱平稳推进轴承位,在将轴承箱推入过程中,应保证轴承无损伤;

②套上止推环,装上止推螺丝;

③装上卡环并拧紧;

④调紧止推螺丝,调紧后后退一个45°

角,再上好固定螺丝;

⑤装上端盖,将端盖螺丝拧紧;

⑥装好后转动轴承箱,检查转动性能是否良好。

操作侧装配顺序:

①装好轴承定位盖,锁紧螺丝并上好铁丝;

②装上端盖,将端盖螺丝拧紧;

③装好后转动轴承箱,检查转动性能是否良好。

4.2.21550冷轧机、1650热轧机工作辊装配参照1450箔轧机、1550精轧机工作辊传动侧装配步骤①、②、③、④、⑤、⑥进行。

4.2.31830精轧机、1850箔轧机工作辊装配参照1450箔轧机、1550精轧机工作辊传动侧装配步骤①、②、③、④、⑤、⑥进行;

4.2.41800、1900铸轧机工作辊装配顺序:

①平稳将轴承箱缓慢推进到位;

②安装挡圈,并紧固螺丝;

4.2.5冷、热、箔、精轧支撑辊装配参照1450箔轧机、1550精轧机工作辊传动侧装配步骤①、③、⑤、⑥进行;

4.3轧辊装配精度调整及验收

mm)

工序

轧辊类型

规格

装配间隙

串动量

1550冷轧机

工作辊

Φ380×

1600

2.5~4.0

1.5~2.5

支承辊

Φ960×

1550

4.0~8.0

2.0~3.5

1450箔轧机

Φ260×

1500

1.5~3.5

0.5~1.0

Φ660×

1450

3.0~3.5

1.0~2.5

1550精轧机

支撑辊

1650热轧机

Φ750×

1700

Φ1250×

1650

/

1830精轧机

Φ300×

1900

2.0~4.0

Φ800×

1830

3.5~6.0

1850箔轧机

Φ460×

Φ1220×

1850

1900铸轧机

4.6~5.1

1800铸轧机

Φ820×

1800

4.9~5.2

内容

调整方法

测量方法

传动侧:

轴端压盖压紧,用轴承座透盖调整轴承外圈轴向间隙,调整由透盖内侧加垫完成。

操作侧:

轴端压盖压紧,锁紧调整螺母,用防松螺钉定位,轴承座压盖压紧。

从辊架上起吊后,用塞尺塞上部间隙处,记录具体数值,与标值比较。

一般情况下无法调整,确实需要调整的则要更换定位环修复轴承箱密封压环。

起吊测出上面最小间隙;

放下用撬棍板动测最大间隙。

最大和最小之差就是串动量,再与标值比较做记录。

4.3.3轴承箱内轴承间隙的调整方法

°

-45°

用防松螺钉定位,端盖压紧;

有深沟球轴承的一端,压紧螺母必须锁紧,用端盖调整轴承外圈轴向留有0.25-0.35mm轴向间隙,间隙调整由外端盖的内侧加薄垫片来达到。

用防松螺钉定位;

一端轴承外圈不留间隙,另一端的轴承外圈轴向留有0.30-0.50的轴向间隙,间隙调整由轴承箱外端盖的内侧加薄垫片来达到。

4.4轴承箱及轴承维护

4.4.1轴承箱在使用一段时间后需彻底清洗、检查、调整,一般冷、箔、精轧机工作辊轴承箱周期为3个月/次,热、冷、箔、精轧机支撑辊轴承箱和热、铸轧机工作辊轴承箱半年/次。

4.4.2轴承箱经过长期使用,由于壁厚、轧制载荷、极微振磨损的不同,导致轴承箱内径面的变形。

因此,每2年左右对轴承箱的内径作一次测定,记录圆度和磨损量。

4.4.3清洗、检查、调整内容

①将轴承箱平放,吊出轴承,用轧制油清洗干净轴承、轴承箱及需安装的零部件。

②检查轴承箱上各油气孔是否堵塞,用压缩空气疏通油气润滑管道。

③检查轴承是否按照对位记号的顺序组装。

④检查内圈的端面和内径面是否有卡伤、裂纹、变色,如有卡伤则用磨石磨去。

⑤检查外圈和内圈的滚道面、与滚子滚动面接触是否异常。

如滚道面接触产生力矩,检查轴承箱两侧铜衬垫与轧机机架固定部位间的间隙是否异常。

四列圆锥滚子轴承中两列强烈接触时,一般认为前盖锁紧不足,要再调整垫片的厚度。

⑥检查内圈、外圈的滚道面、及滚子的滚动面是否有显着的压痕或发生剥离。

这种情况原则轴承要报废,如果外圈产生小面积剥离,可以手动磨削剥离表面和周围交界处。

⑦检查滚道面及滚子是否生锈、擦伤、缺损,可用细砂或磨石精磨祛除。

⑧检查保持架是否异常(开裂、变形、摩擦痕等),在本不应发生接触的位置(保持架的外径面、内径面、侧面等)如见到滑动接触的痕迹,一般为改善润滑条件为对策。

⑨检查各密封、防尘圈等是否异常,其异常症状有变形、过渡磨损、裂纹、老化、裂纹、硬化、气泡等。

⑩针对支撑辊轴承和铸轧机工作辊轴承承受的重载荷,轴承外圈内侧容易引起疲劳损坏,因此可将轴承沿圆周等分成八个点,每次清洗轴承时按0°

→180°

→45°

→调换受力点。

⑾针对铸轧辊轴承箱而言,将4号稠度等级的钙基润滑脂(GB491-1987)抹到清洗过的轴承内外圈上,保证润滑良好.

⑿清洗、检查、调整完毕后按装配顺序将其装回,装配时不准任何杂物混入。

⒀工作完毕后将工作过程详细记录在“轴承箱及轴承定期维护检查表”中,若有缺陷则需通知部门主管和设备科进行评估处理。

4.5注意事项

4.5.1选用安全可靠的吊装工具,检查钢丝绳、吊带有无破损、断股,每米断股不超过5%时方可使用。

4.5.2准备好合适的换辊架,要求周围1米范围内无妨碍工作的物件。

4.5.3使用钢丝绳吊挂辊系时,每根钢丝绳必须吊挂在一端,严禁两端纵向吊挂。

4.5.4换辊工在装轴承箱和吊运轧辊过程中不得将脏手套和其他异物接触轧辊,以防止轧辊碰伤和擦划伤。

4.5.5拆装轴承箱时,大于50公斤的零部件必须用天车吊挂工作,拆装时,指挥天车手势要统一(正常状态下两人工作一人指挥)。

4.5.6拆卸带有推力轴承的一端在拉出轴承箱前,必须先用定位卡块(或卡盘)固定轴承内圈,防止轴承倾侧、滑出发生危险。

轴承箱从辊颈上拉出时,手必须扶在上方无任何凸出零部件的位置,严禁扶在钢丝绳或吊带上,受力后可能滑移到的部位。

4.5.7下辊轴承箱放置时提前垫好方木,避免因走轮倾侧导致危险,垫放方木时,手必须在方木两侧或上面拿取,严禁手指放在方木底部,避免可能滑移导致的危险。

4.5.8在拆卸辊系时,对有异常情况要记录归档,及时处理,消除设备隐患,并向部门主管汇报。

4.5.9在安装辊系时,轴承箱与辊子必须匹配,不得随意组合安装;

在对角接触球轴承装配过程中,更不能混用,应配套使用;

对有污染的辊颈和轴承想应进行清洗,然后根据情况涂上润滑油再进行安装。

4.5.10无论拆卸或安装过程中都必须仔细检查每个环节、使用过程中是否出现问题,以防存在隐患或出现漏装。

4.5.11拆卸或装配好的辊系平稳起吊至指定区域放置并作好标识。

4.5.12工作完毕后,及时填写工作记录(轧辊装配过程记录表、轴承箱及轴承定期检查表),并保证做到每根辊的档案清楚明确,没有遗漏。

4.5.13认真填写“交接班记录”,与下一班做好交接班工作,发现的问题要及时向下一班交接。

5相关记录

序号

表格名称

编号

设计部门

保存部门

保存期限

轧辊装配过程记录表

各使用车间

长期

2

轴承箱及轴承定期维护检查表

3

交接班记录

轧辊名称

轧辊编号

操作侧OS轴承箱编号

传动侧DS轴承箱编号

工作内容和标准

检查结果

处理记录

装配前检查

1.检查冷、热、箔、精轧止推环、轴承内环是否在轧辊上有转动,若有转动时需处理。

/检查铸轧轴承箱内轴承是否有晃动,如有晃动,应处理后再使用。

□无□有

2.检查冷、热、箔、精轧轴承内套外侧隔环端面和止推环沟槽内是否有摩擦痕,若有摩擦痕时需处理。

3.检查轧辊两端定位隔环是否磨损,若磨损过大需更换定位隔环。

4.检查来辊辊面是否异常,若有异常时需记录异常情况。

5.检查轴承箱、轴承、密封是否有质量缺陷,若有缺陷时需记录具体情况。

6.检查轴承箱内是否有轧制油、乳液、水等杂物进入,若有进入则检查更换无骨架密封圈和防尘圈。

□无□有

7.检查冷、热、箔、精轧轴承箱内轴承处是否有淡黄色润滑油,如无油或油太少,则应检查油气分配器到轴承孔内的油路是否畅通,用压缩空气吹通管路;

8.检查换辊架与轧辊表面接触部位是否有划伤辊面的金属屑等硬物。

9.检查轧辊外包装纸是否完好无损,确认一切无误后,方可装配轧辊。

装配操作步骤

1、传动侧DS:

□平稳将轴承箱缓慢推进到位,在将轴承箱推入过程中,应保证轴承无损伤;

□套上止推环并装上螺丝;

□装上卡环并拧紧螺丝;

□调紧止推螺丝,调紧后后退一个45°

□安装挡圈,并紧固螺丝;

□装好轴承定位盖,调紧螺丝并上好螺丝;

□装上端盖,将端盖螺丝拧紧;

□装好后转动轴承箱,检查转动性能是否良好。

2、操作侧OS:

装配调整记录

以下数据单位均为mm

轴承外圈轴向间隙

操作侧OS

传动侧DS

注:

1、选择时,在选择框“□”内打“√”,异常情况下在“处理记录”内填写处理内容,无异常打“/”,零部件更换必须填写在“处理记录”内。

2、记录空白处时打“∕”。

3、若有缺陷则需通知部门主管和设备科进行评估处理。

装配人:

装配日期:

验收人:

验收日期:

清洗、检查、调整内容

/

□是□否

□是□否

⑩针对支撑辊轴承和铸轧机工作辊轴承承受的重载荷,轴承外圈内侧容易引起疲劳损坏,因此将轴承沿圆周等分成八个点,每次清洗轴承时按0°

⑾装配前,针对铸轧辊轴承箱而言,将4号稠度等级的钙基润滑脂(GB491-1987)抹到清洗过的轴承内外圈上,保证润滑良好.

其他内容:

1、冷、箔、精轧机工作辊轴承箱周期为3个月/次,热、冷、箔、精轧机支撑辊轴承箱和热、铸轧机工作辊轴承箱半年/次。

下次维护时间预计为:

。

2、规定每两年左右需对轴承箱的内径进行测绘,此次□是□否进行测绘,需要进行测绘时,将操作侧和传动侧轴承箱圆度和磨损量测绘数值填写在此表格背面。

维护人:

维护日期: