CA砂浆配制与灌注施工Word下载.docx

《CA砂浆配制与灌注施工Word下载.docx》由会员分享,可在线阅读,更多相关《CA砂浆配制与灌注施工Word下载.docx(17页珍藏版)》请在冰豆网上搜索。

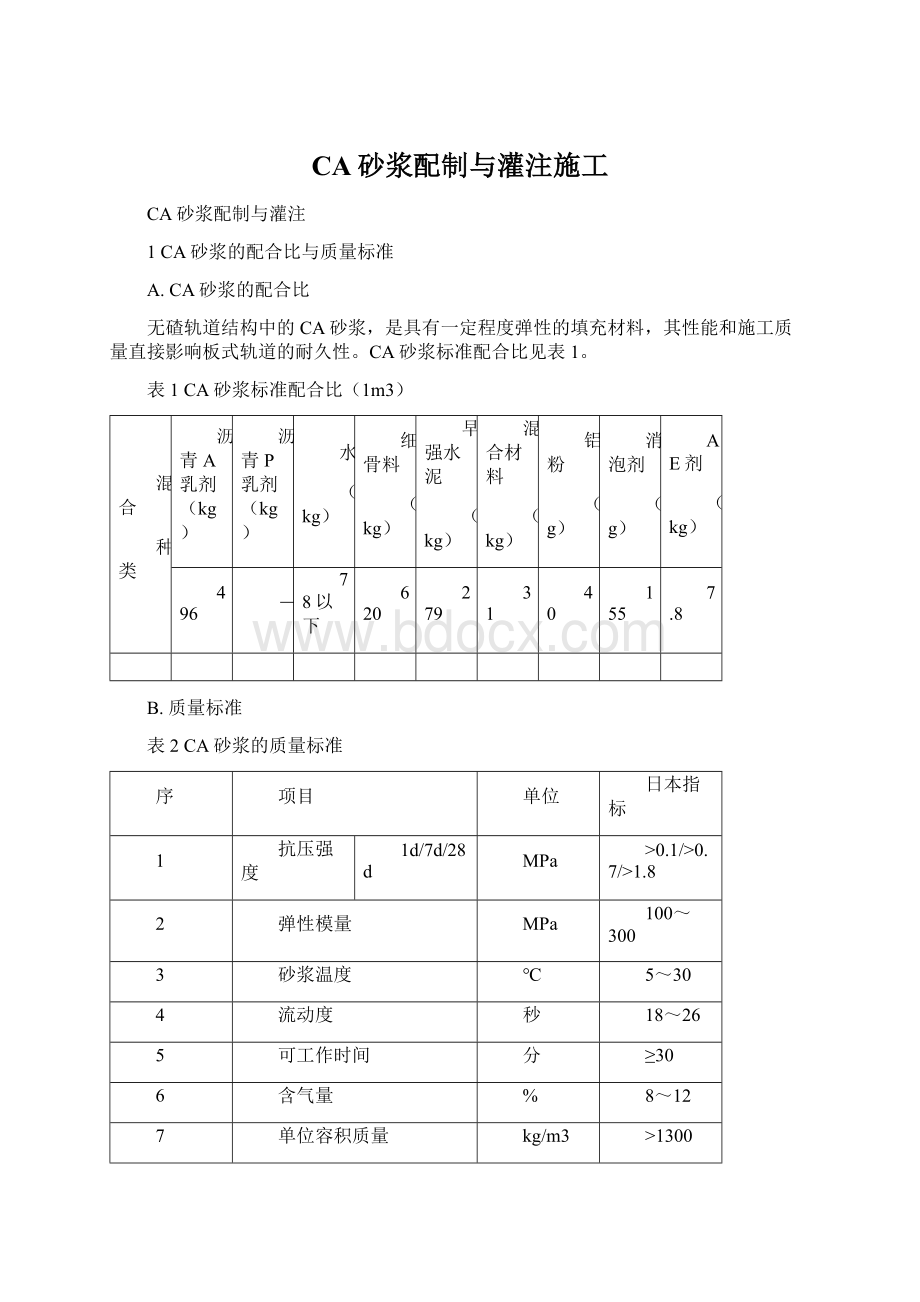

1.8

2

弹性模量

100~300

3

砂浆温度

℃

5~30

4

流动度

秒

18~26

5

可工作时间

分

≥30

6

含气量

%

8~12

7

单位容积质量

kg/m3

1300

8

膨胀率/材料分离度/泛浆率

1~3/<

3/0

9

抗冻性

300次冻融循环试验后,相对动弹模量不得小于60%,质量损失率不得小于5%。

试验段位于温暖地区,本指标可不作考虑。

10

耐候性

外观无异常,相对抗折强度不低于100%。

2原材料技术要求与储存保管

A.原材料的技术要求

a.CA砂浆原材料中,沥青A乳剂采用日本进口方式。

其余材料参照JSCE(日本土木学会标准)、JIS(日本工业标准规格),并在日方技术人员的指导下在国内进行生产、采购、检验工作。

b.水泥采用符合日本工业规格(JISR5210)和GB175的早强硅酸盐水泥。

水泥应新鲜,贮存时间不应超过1个月。

c.沥青A乳剂、混和材料、AE剂、消泡剂等材料均应在使用前进行检验,合格后方可使用。

d.所用水采用饮用水。

沥青A乳剂、混和材料、AE剂和消泡剂等应出具检验结果、规格证明等。

e.细骨料通过2.5mm筛子的应在95%以上,其细度模数是在1.4~2.2范围内的干燥硅砂,含水量≤1%,并在使用前得到许可。

f.应采用鳞片状铝粉,使用前须进行检验。

B.各种原材料主要作用

a.水泥、砂

水泥及砂主要为CA砂浆提供一定的强度。

b.沥青A乳剂

沥青A乳剂主要为CA砂浆提供一定的弹性,同时其内部的水参加水泥的水化反应。

c.混合料

混合料加入用以补偿CA砂浆的凝结固化时的收缩,同时使CA砂浆的组织细密。

d.消泡剂

消泡剂用于消除拌和初期CA砂浆内的大气泡。

e.引气剂

引气剂引入定量的微小气泡。

f.铝粉

铝粉使CA砂浆初期产生膨胀,达到与轨道板密贴的效果。

C.材料存储方法

表3不同材料存储方法表

材料名称

储存方法

沥青A乳剂

在平坦处设置2个乳剂箱(10t)

水泥・混合材料

建立面积约为40m2仓库,地面进行防潮处理,材料架空放置。

地面采用砂浆硬化,并搭设防雨棚。

AE溶剂

罐装,容积为200升或18升,保存在水泥仓库。

每1升独立包装,保存在水泥仓库。

每500g密封包装,保存在水泥仓库,避免与空气接触,特别注意防潮。

3CA砂浆试验

为了确保CA砂浆施工过程保持质量稳定,在施工中要对以下内容进行试验和确认,并记录结果。

其试验项目及方法如下:

流动度(流动时间测量)

CA砂浆的流动时间,是根据日本铁道建设·

运输设施整理支援机构所认可的J10负荷进行检测的,如图1所示。

图1J10负荷试验

把采集的样品(未凝固的CA砂浆)放入三角长颈的规定容器中,计量容积中样品的重量,求单位容积质量。

含气量计算公式如下:

含气量(%)=

×

100

其中:

理论容积质量=

A.强度

CA砂浆抗压强度试验采用“单轴压缩法”进行。

将经过流动度试验的砂浆注入φ50mm×

50mm的圆柱体模型内,做成如下图所示的试件。

在试件达到龄期(1d、7d、28d)后,测量试样承压面的尺寸,准确至0.02mm,取3次平均值;

利用压力试验机以每分钟试件变形0.5mm加载速率,匀速加载,当压力不再上升时停止加载,其压力最大值即为该试件在各龄期时的抗压强度。

每次试验取三个试件,三个试件强度的算术平均值作为该组试件的强度。

图2强度试验用试件

每组试件共6个,分别测量1天、7天、28天的强度。

试件养生条件为20±

2℃、RH65±

5%。

B.泛浆

将CA砂浆采集到聚乙烯袋内,24小时之后目视观察是否泛浆及材料分离。

C.膨胀率

每天一次,把灌注前的CA砂浆用量筒取样250ml,如图4.4.6-3所示。

用游标卡尺测量从玻璃板到CA砂浆表面的深度H0,24小时后再测量深度H24,根据结果通过下面的方程式算出膨胀率。

膨胀率(%)=0.000314(H0-H24)・D2

D=量筒的内径(mm)

图3膨胀率试验

H0=抽样调查之后的试件表面深度(mm)

H24=24小时后的试件表面深度(mm)

D.弹性模量

弹性模量试验方法与抗压强度基本相同,试件为φ50mm×

50mm的圆柱体,利用压力试验机以每分钟0.5mm加载速率,匀速加载,加载至抗压强度的1/3后开始卸载,卸载速度与加载速度相同,如此重复三次试验,以第四次加载曲线的数据计算弹性模量。

E.材料分离度

材料分离度采用“等分法”进行测定。

制作Φ50×

50mm的圆柱体砂浆试件,在砂浆龄期达28天后,将其分成上、下两等分,分别称重,计算其单位容积的质量。

材料分离度见下式:

材料分离度(%)=

F.耐候性

将流动度试验合格的CA砂浆拌和10分钟后,注入40×

40×

160mm的模型中,一次成型8组试件,每组试样数为3个,试件标准养护8天后,将其中4组试件放入快速耐候试验箱的试样夹具架,并将其插到转鼓上,按人工气候箱的操作规程开动机器,按试验条件进行试验,照射时间为500h。

同时将另外4组的对比试件继续标准养护。

当照射时间分别在0、100、300、500h时,检查试件的外观变化情况,并分别对被照射试件和同龄期未被照射的标准试件进行抗折试验。

按下式计算不同照射时间时CA砂浆的相对抗折强度:

R=Rt/R0×

100%

Rt—不同照射时间被照射试件的抗折强度值,Mpa

R0—不同照射时间时相同时段标准养护试件的抗折强度值,Mpa;

R—不同照射时间时试件的相对抗折强度,%。

试样的抗折强度值取每组三个试件抗折强度的算术平均值,即:

R=(R1+R2+R3)/3

G.CA砂浆的试验实施时间和频率

表4各项目试验时间及频率

类别

试验项目

实施时间

频率

CA砂浆

搅拌温度

灌注前

每盘

泛浆

当天第一次灌注时

1日1次(24小时后)

膨胀率

强度

1日、7日、28日

4CA砂浆配制与灌注

CA砂浆灌注采用移动成套设备法施工。

在CA砂浆基地将1天工作(约300m)需要的CA砂浆材料装到移动设备车上,运送到施工现场,在灌注车上搅拌后采用重力法灌注。

其施工工艺流程如图4所示。

A.移动成套设备配置

该设备从日本进口,其主要组成部分包括:

材料搬运车和搅拌车,如图5所示。

图4CA砂浆灌注施工工艺流程图

图5CA砂浆移动成套设备示意图

图示设备主要由以下几大部分组成:

a.水泥储藏设备

b.细骨料储藏设备

c.沥青A乳剂储藏设备

d.供水设备

e.上述材料的计量设备

f.上述材料向搬运车的装货,投入设备

g.进行质量管理的试验设备

h.污水处理设备

i.其它关联设备

B.CA砂浆的配制

砂浆灌注前,根据表1中的标准配合比,测定砂的含水量,确定施工配合比,并在取得日方技术指导人员和监理工程师的认可后,用于施工。

操作要点:

a.沥青A乳剂、混合材料、AE剂、消泡剂应事先提交试验结果及规格说明书等质量证明材料。

b.水、铝粉末的添加量应按施工条件增减。

c.CA砂浆的混合搅拌,应正确计量使用材料后,再投入搅拌机搅拌。

C.CA砂浆拌制

在工作前和工作结束时,使用吊车、泵等机具设备从材料保管地点搬运到作业设备的指定位置。

各材料的投入顺序如图6所示。

图6各原材料投放顺序示意图

a.原材料等条件发生变化时,应进行试验重新确定配合比。

b.灌注前测定流动时间,当流动时间超出18~26秒的范围时,CA砂浆作废弃处理。

c.灌注前CA砂浆温度应保持在5~30℃的范围之内。

d.水、铝粉的添加量应按施工条件增减。

D.灌注前准备

a.确认轨道板是否精确调整到位,是否发生偏移、有无废物等并检查灌注袋的位置。

b.用塑料布覆盖在轨道板表面。

c.在灌注位置准备注浆阀门。

E.砂浆灌注

在灌注口安装控制阀门,利用重力自然灌注。

灌注时派相关人员在轨道板四角进行监控,防止轨道板受力偏斜。

a.暂停灌注时,要及时清洗搅拌机。

b.在CA砂浆灌注前,每一盘均应通过流动度试验,进行流动时间测量,不在规定范围内时,不能灌注。

c.CA砂浆灌注时,要对每一块轨道板进行连续注入,充分填充,使板下不出现空隙。

d.尽量避免在雨天灌注,施工过程中若遇到下雨,应采取遮雨措施。

e.施工中应进行流动度、含气量、温度试验,及时采集试样进行膨胀率、泛浆、强度试验并记录结果。

f.曲线地段超高过大时,CA砂浆灌注分2~3次进行,防止板块受力漂浮,但每次灌注应在前次注入砂浆未硬化前进行。

F.养生

a.采用自然养生。

b.当强度达到0.1MPa且CA砂浆灌注时间达到24小时后拆除轨道板支撑螺栓。

c.CA砂浆养生期间不得在轨道板上加载。

G.废弃物处理

CA砂浆的残留材料及空袋、空罐等作为工业废弃物,均由专人进行处理,处理方法均须在事先得到日方技术指导人员和监理工程师的认可。

冲洗CA砂浆搅拌机等产生的污水处理后循环使用,处理后的回用水应达到铁路生产低质用水标准。

污水处理设备设在标段尾部的桥下,冲洗则固定在对应的桥位上进行,污水经专用管道排至污水处理设备内。

污水循环处理采用铁路常用的三级生产污水处理法,其工艺及系统分别如图7和图8所示。

图7污水处理工艺流程图

图8污水循环处理设备示意图

5凸形挡台填充

A.施工工艺流程

板下CA砂浆灌注24小时并清洁、整理完毕后,在凸形挡台周围安放树脂灌注专用袋,采用布制橡胶带或粘着剂防水和固定。

树脂灌注工艺流程如图9所示。

图9凸形挡台周围树脂灌注工艺流程图

成型后的凸形挡台如图10所示。

图10凸形挡台灌注示意图

B.施工方法及技术要求

a.采用10±

2MN/m聚氨脂系或者环氧树脂系合成树脂,在CA砂浆灌注完成24h后,安放凸形挡台树脂灌注袋。

b.根据规定的比例进行计量,用手摇搅拌器等在专用特殊混合容器内进行均匀搅拌,如图11所示。

图11树脂的混合

c.每1000m轨道长度抽取3个样品(100mm×

100mm×

25mm)进行强度试验,提交试验结果。

d.室外施工环境温度低于10℃时,需将树脂的液体温度调到20℃以上混合。

e.要对垃圾、异物、水分等进行清扫和清除。

f.使用灌注袋时,要防止树脂泄漏。

凸形挡台和轨道板的间距不足20mm时,应汇报后另作研究处理。

g.为防止空气进入,应尽量保持低位进行灌注施工。

6CA砂浆配置与灌注专用器具与机械

表1试验搅拌及质量管理用机械器具

产品名称

质量形状

备注

灰浆搅拌机

25AM-QR

小型搅拌机1台

切割机

各种刀片

加工试验品

压缩试验机

500kg

0.5~1mm/min

秤

50kg

台秤(按需要)

2kg

感量0.5g 1台

50g

J密封胶泥

用于检测流程时间

秒表

聚乙烯袋

0.05mm×

79mm×

500mm

φ5cm用、方底、数个

流量控制器

含突起棒的沙表干燥检测0.5ml刻度若干

11

查普曼长颈瓶

若干

12

量筒

20ml、100ml、500ml、1000ml、2000ml

带把手的搪瓷品 若干

13

烧杯

1000ml、2000ml

14

搅拌叉子

小型

15

锹

酒精(红色)若干

16

温度计

棒状-10℃~+100℃

材料计量用 若干

17

铝球

φ35cm~40cm

用于清洗漏斗若干

18

清洗刷

(用于清洗一升瓶等)

清洗用、适量

19

清洗油

轻油、辛那水

用于整平 若干

20

石膏

21

玻璃板

整平

相当量

22

棉纱头

(按需要)

23

发电机

记录用

24

黑板

木制、铁制聚乙烯袋

25

试样用型箱

10cm×

高5cm

表2主要灌注用机械器具

设备

大小应根据搅拌机的使用台数确定

固定或移动式

大型搅拌机

容量1000L,发动机

按照施工要求

筛沙机

4m3/h以上

可用振动器代替1台

沙计量器

最大500kg

感量1kg1台

乳剂计量器

最大400L

根据搅拌机台数定

水计量节器

最大70L

可用18ℓ罐代替

水用泵

压力泵

过滤泵

根据过滤装置结构要求

乳剂中继罐

带搅拌机,8~10m3

1天的施工量

没有电源时

50kg台秤

台车

移动搅拌机时使用

型箱

金属型1.5mX15om,1.5m×

20cm

含固定件等

木制

也可以是方的

扳手

辐射形,各种扳手

浇筑软管

因施工条件不同而异

落水管

浇筑用漏斗

放在浇筑口处的漏斗

1个及2个

隔板

胶合板、铁板

聚氨酯泡沫

宽5cm、厚2.5cm、长1m~2m

防漏用填料

木栓

漏斗用,流量调节棒

接缝材料

泡沫苯乙烯

7收轨

待灌注CA砂浆达到规定的强度后,利用收轨器依次将轨距为3100mm的长钢轨收回至轨道板的承轨台上,如图1所示。

图1钢轨收回示意图

8轨下充填式垫板施工

在轨道状态精细调整全部结束并实测确定轨下实际调高量后,进行轨下充填式垫板的施工。

8.1轨道状态调整

板式轨道的钢轨高低、水平调整采用特制的调整块进行。

垫块分基准垫块和微调垫块,调整时放在钢轨与板体顶面之间。

调整垫块形状与安放位置如图4.4.9-1所示。

8.2灌注袋安装

充填式垫板的充填厚度约为4~8mm,若测量后调高量超出该范围,应在扣件垫板下垫入预制的调高垫板。

图1调整垫块安放位置及调整垫块示意图

灌注袋安装时不区分袋的上、下面。

直线地段,灌注袋的灌注口应置于轨道的内侧;

曲线超高地段,灌注口应朝曲线内侧,从低侧灌注。

灌注袋插入时,应使其位置印记与轨下胶垫对齐,保证灌注袋的位置准确。

灌注袋的形状及灌注口方向如图2所示。

图2灌注袋形状及灌注口方向示意图

8.3树脂材料的拌和与灌注

A.树脂的计量与拌和

a.根据树脂材料的可工作时间,确定树脂材料一次的拌和量。

b.按规定的比例准确计量A剂和B剂,材料开罐后,必须在使用期内使用。

c.将A、B剂先后倒入约30升的聚乙烯容器内,用手持式电动搅拌机或采用机械混合注射机,将A、B剂均匀搅拌,搅拌时间约2~3分钟。

d.将搅拌好的树脂分配至更小的聚乙烯容器内。

B.树脂的灌注

a.灌注袋的灌注口与排气口必须在树脂灌注前剪开,同时确认灌注袋内无水分。

b.拌和后混合液的可使用时间随室外温度和液温会有较大幅度的变化,故对A、B剂应有适当的温度管理,并在可使用时间内(20℃时的可使用时间约为40~50分钟)完成灌注。