注塑模具检查验收报告汇总Word文档格式.docx

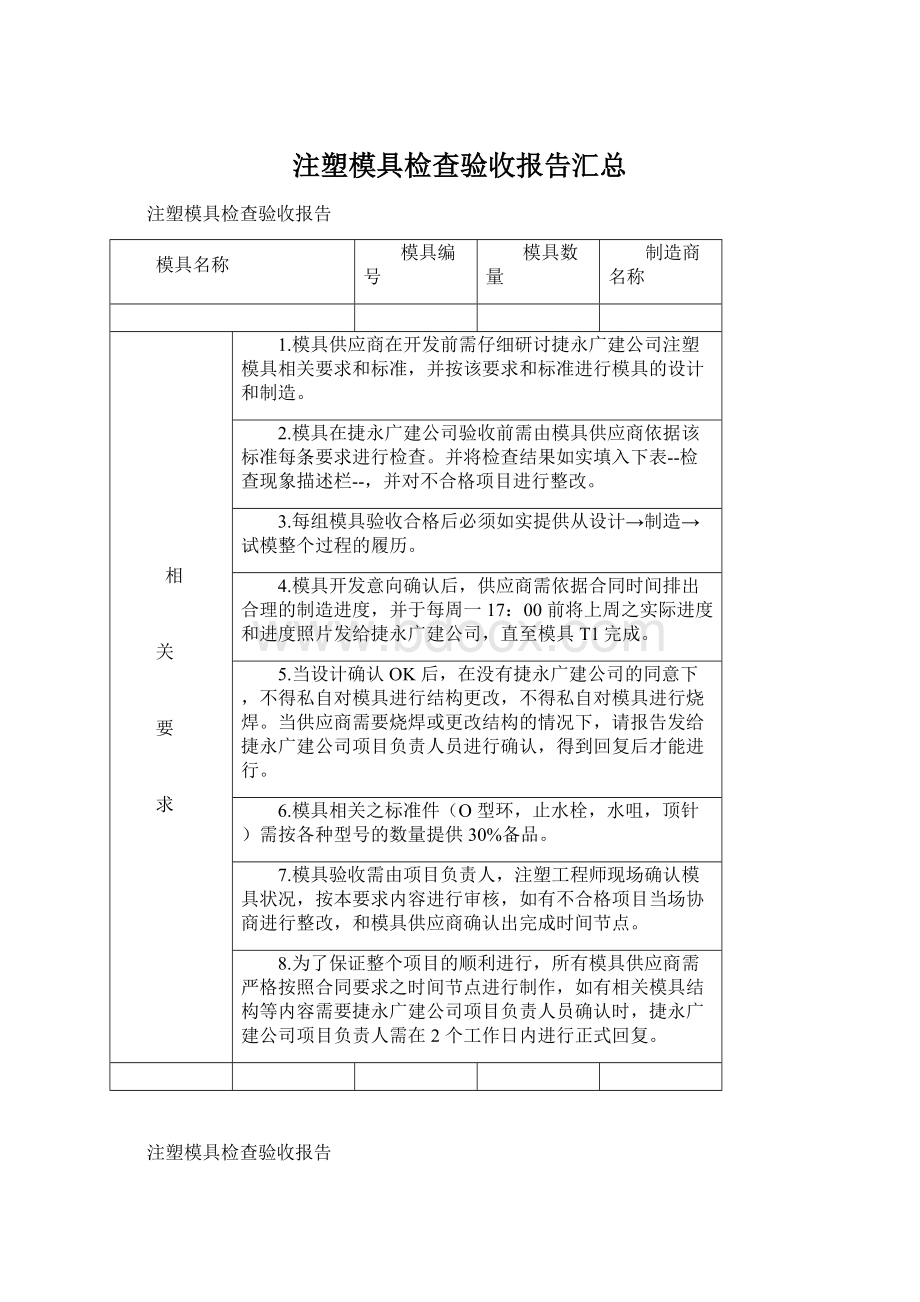

《注塑模具检查验收报告汇总Word文档格式.docx》由会员分享,可在线阅读,更多相关《注塑模具检查验收报告汇总Word文档格式.docx(40页珍藏版)》请在冰豆网上搜索。

可接受

不可接受

2.

模具水路标牌,标牌格式和标准如下,如果水路较为复杂可适当加大比例,但必须标示内容完整正确。

型芯和型腔分开标示。

3.

模具锁模块注意标牌,相关标准如下图

所示,用铆钉固定安装于模具操作侧锁模块附近。

4.

对于有使用热流道模具需按各热流道

产商标牌标准制作标牌,安装于型腔固定板侧面上部

5.

相关铭牌放置位置于模具操作侧,如下图所示:

6.

模板需有序号和模号,以及常用信息,需要在模板上做凹字,字高必须大于8mm,按如下标准所示:

7.

所有吊环孔下方需要有吊环大小标示,标示字高必须大于8mm,如下图所示:

8.

所有模具水路接头位置需要有水路编

号和进出标示,标示位于水路附件,字

高需大于8mm(水路标示尽量位于接

头位置的上端或左右端,下端容易被冷却水腐蚀),模具出运喷漆后,也需要清晰可见

9.

进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加G(气)、O(油)。

10.

模具安装方向上的上下侧开设水嘴,是否内置,并开导流槽或下方有支撑柱加以保护。

11.

模具需在模脚或后模板上用箭头标明安装方向,箭头旁应有“UP”字样,箭头和文字为红色,安装位置见第5条

二模具的吊装与外观

模具配件应不影响模具的吊装和存放。

如果有外露的油缸、水嘴,预复位机构等,应有支撑腿保护。

如下图:

所有模具必须装有锁模块,锁模块必须喷涂红色油漆,重量小于500kg的模具可在反操作侧放置于1个锁模块。

模具重量大于500KG时需要在操作侧和反操作侧各放置于个,H,W,L和螺丝按模具大小适当选用

定位圈尺寸按照注塑机要求,定位圈安装孔必须为沉孔,不能直接贴在上固定板上,高出上固定板10-15mm,必须使用4个M8的螺丝固定相关标准如下:

80T---280T定位环直D=100mm,

280T以上定位环直径D=150mm

模具表面没有锈斑,撞伤等明显外观缺陷。

所有部件需在做防呆处理并在零件和主体非外观面上有相应的标记与之对应(以免出现装错,装反现象),标记需要使用钢印敲印在零件上字体高度又不小于6mm为宜(标记位置需先机加工相应宽度的槽,槽深0.20mm).

模具非成型位置,其它部位做相应机加工倒角,不得使用手工操作(模板,滑块倒角C2,相关配件倒角C1或以上)

所有模具成型部件,需在基准角上刻上****模具编号+零件号和材质(非外购标准件)

模具吊装:

模具高度700mm以下的吊模斜角小于3°

,模具高度700mm以上的吊模斜角小于5°

如下图

模具滑块部位,热咀周围,模具插破面以及分型面不得有烧焊处理(相当重要)。

模具型芯型腔模板分型面上四个角上

需要加工撬模槽。

300*300mm以上做

C35mm,深5mm。

300*300mm加工C25mm,深5mm。

所有模具为工字型模具,如另有要求依据合同。

相关标准如下:

模具顶出孔是否符合指定的注塑机,除小型模具外,不能只用一个中心顶出(模具长度或宽度尺寸有一个大于400mm时),顶出孔直径应比顶出杆大10mm。

12.

成型生产需要使用模温的模具需要安装隔热板(隔热板使用平头螺丝固定,对于上下固定板其它安装螺丝需要进行做避空,方便安装)。

13.

模具是否便于吊装、运输,吊装时不得拆卸模具零部件(油缸除外需单独包装)。

吊环与水嘴、油缸、预复位杆等干涉,可以更改吊环孔位置。

14.

每个重量超过5KG的模具零部件是否有合适的吊环孔,如没有,也需有相应措施保证零部件拆卸安装方便。

吊环大小和吊环孔位置按相关标准设计。

15.

顶杆、顶块等顶出机构如与滑块等干涉,是否有强制预复位机构,顶板有复位行程开关。

型程开关以普通2Pin开关为宜.

16.

模具分油器是否固定可靠。

17.

油缸抽芯、顶出是否有行程开关控制,安装可靠。

(型程开关以普通2Pin开关为宜)。

18.

连接分油器与油缸的油管是否用胶管,接头用标准件。

19.

吊环是否能旋到底,吊装平衡。

20.

动模侧固定板与顶针板接触区域需要有垃圾钉,垃圾钉材质为P20或其它材质,经过氮化理。

所有垃圾钉需要高度一致。

21.

模具支撑柱的数量及面积以不小于总

面积的25%为宜

22.

撑头是否比模腿高出0.10-0.20mm,并不与顶出孔干涉,撑头孔比撑头大2mm.

23.

锁模器是否安装可靠,有定位块,对称安装,不少于4个(小模具可2个)。

使用正钢或锦鸿的普通标准即可

24.

如注塑机采用延伸喷嘴,定位圈内部是否有足够大的空间,以保证标准的注塑机加长喷嘴带加热圈可以伸入。

25.

所有斜顶是否都可以从一个通过底板

和顶针底板的且其角度与斜顶角度一

致的孔拆卸。

26.

浇口套的球头R角必须大于对应注塑机标准R,以免发生漏胶.

27.

分型面保持干净、整洁,无手提砂轮打磨避空,封胶部分无凹陷。

28.

排气槽深度是否小于塑料的溢边值,PP小于0.02mm,ABS、PS等小于0.03mm,排气槽由机床加工,无手工打磨机打磨痕迹。

29.

镶块、镶芯等是否可靠定位固定,圆形件有止转。

镶块下面不垫铜片、铁片,如烧焊垫起,烧焊处形成大面接触并磨平。

30.

前模抛光到位。

(按合同要求)

31.

前模及后模筋位、柱表面,无火花纹、刀痕,并尽量抛光。

司筒针孔表面用绞刀精绞,无火花纹、刀痕。

32.

插穿部分是否为大于2度的斜度,以免起刺,插穿部分无薄刃结构。

33.

模具后模正面是否用油石去除所有纹

路、刀痕、火花纹,如未破坏可保留。

34.

模具各零部件是否有编号(同2D零件图,模具3D组立图相对应)

35.

前后模成型部位是否无倒扣、倒角等缺陷。

36.

深筋(超过15mm)需要做镶件拼接。

37.

筋位顶出是否顺利。

38.

一模数腔的制品,如是左右对称件,是否注明L或R,标记内容和标准需要****项目工程师的允可

39.

顶杆是否布置在离侧壁较近处以及筋、凸台的旁边,并使用较大顶杆。

40.

对于一模多腔的相同产品。

需要做穴号标记。

标记内容和标准需要****项目工程师的允可

41.

需与前模面碰穿的司筒针、顶杆等活动部件以及¢3mm以下的小镶柱,需要插入前模里面。

42.

分型面封胶部分必须符合设计标准(中型以下模具15-20mm,大型模具30-50mm其余部分机加工避空)。

43.

皮纹及喷砂是否同样件和最终客户的

允可

44.

制品表面要蚀纹或喷砂处理,拨模斜度必须为3-5度或皮纹越深斜度越大。

45.

有外观要求的制品螺钉柱需要有防缩

措施。

46.

深度超过15mm的螺丝柱是需要司筒

针。

47.

螺丝柱如有倒角,相应司筒、镶柱需要倒角(倒角做在司筒套上)。

48.

斜顶、滑块上的镶芯是否有可靠的固定方式。

49.

成型零部件的备品是否已配合,并试模。

50.

产品取件是否容易。

三模具的冷却

冷却水道是否充分、畅通,符合图纸要求。

密封是否可靠,无漏水,易于检修,水嘴安装时缠生料带

试模前是否进行通水试验,进水压力为4Mpa,通水5分钟。

密封圈安放时是否涂抹黄油,安放后高出模架面。

水道隔水片是否采用不易受腐蚀的材料,一般用黄铜片

对于成型PC,PC+ABS等需要高模温的模具,运水接头选用快捷式仿DME水咀,水咀型号选用1/8NPT,1/4NPT,3/8NPT,

依据水路直径选用合适的型号

运水的连接可以用密封圈。

运水接头尽量不采用直接接到模仁上。

密封圈要用符合国家标准的"

O"

形密封圈,当使用PMMA,PC,PC+ABS等需要模温时,必须采用耐高温"

.密封圈槽的做法如图,密封圈槽的加工必须按照相关标准执行

当产品较深需要使用水井冷却时,必须使用铜片进行隔水,相关尺寸要求如下,水井与产品表面深度必须在15-20mm之间

四模具顶出与抽芯

顶出时是否顺畅、无卡滞、无异响。

斜顶是否表面抛光,斜顶面低于型芯面0.05-0.10mm。

或按客户要求。

斜顶是否有导滑槽,材料为锡青铜,内置在后模模架内,用螺丝固定,定位销定位。

顶杆端面是否低于型芯面0-0.05mm。

顶针板复位是否到底。

顶出距离是否用限位块进行限位,限位材料为45#钢,不能用螺丝代替,底面须平整。

复位弹簧是否选用标准件,两端不打

磨、割断。

复位弹簧安装孔底面是否为平底,安装孔直径比弹簧大2mm。

直径超过¢20mm的弹簧内部是否有

导向杆,导向杆比弹簧长10—15mm。

一般情况下,是否选用短形截面蓝色模具弹簧(轻负荷),重负荷用红色,较轻负荷用黄色。

弹簧是否有预压缩量,预压缩量为弹簧总长的10%—15%。

斜顶、滑块的压板材料是否为P20或其它同等材质,硬度HRC50°

以上。

滑块、抽芯是否有行程限位,小滑块限位用弹簧,在弹簧不便安装的情况下可用波子螺丝,油缸抽芯有行程开关。

滑动部件是否有油槽(顶杆除外),表面进行氮化处理,硬度HRC50°

滑块抽芯一般用斜导柱,斜导柱角度是否比滑块锁紧面角度小2—3度。

如行程过大可用油缸。

如油缸抽芯成型部分有壁厚,油缸是否加自锁机构。

大的滑块不能设在模具安装方向的上方,若不能避免,是否加大弹簧或增加数量并加大抽芯距离。

所有顶杆需要有止转定位。

定位方式如图所示

滑块在每个方向上(特别是左右两侧)的导入角度是否为3—5度,以利研配和防止出现飞边。

滑块的滑动距离大于抽芯距2-3mm,斜顶类似。

滑块用弹簧限位,若弹簧在里边,弹簧孔是否全出在后模上或滑块上;

若弹簧在外边,弹簧使用垫圈加螺丝固定

滑块与模具滑动,导向部位必须有使用耐磨板,耐磨板必须使用H13或其它同等材质,验收试模前必须经过氮化处理,氮化后硬度在HRC50°

滑块下面是否都有耐磨板(滑块宽度超过150mm),耐磨板材料P20氮化或其它材质,硬度在HRC50°

以上,耐磨板比大面高出0.05-0.1mm,耐磨板需要加工油槽。

宽度超过250mm的滑块,在下面中间部位是否增加一至数个导向块,材料为P20,氮化至HRC50°

以上

若制品有粘前模的趋势,后模侧壁是否加皮纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点。

顶杆胚头的尺寸,包括直径和厚度不可私自改动,或垫垫片。

顶针与型芯配合尺寸不得小于15mm,后端避空标准如下

顶杆不可上下串动。

顶针板沉头孔深度需比顶针沉头高度大0.02mm左右

滑块,滑块导向块,耐磨板,斜梢,斜梢导向块,斜梢滑座等物件必须有加工储油槽,并在验收试模前经过氮化处理,油槽范例如下,或者类似件,注意油槽不能破侧壁,距离3-5mm(周圈需倒角C1以上)

制品顶出时易跟着斜顶走,顶杆上是否加槽或蚀纹,并不影响制品外观。

有推板顶出的情况,顶杆是否为延迟顶出,防止顶白。

回程杆端面平整,无点焊,胚头底部无垫片、烧焊。

固定在顶杆上的顶块是否可靠固定,四周非成型部分应加工3-5度的斜度,下部周边倒角。

对于油路加工在模架上的模具,是否将油路内的铁屑吹干净,防止损坏设备的液压系统。

油路、气道是否顺畅,并且液压顶出复位到位。

自制模架是否有一个导柱采取OFFSET偏置防呆设置,防止装反。

导套底部是否加排气口,以便将导柱进入导套时形成的封闭空腔的空气排出。

司筒针与司筒配合长度不得小于

20mm

五进点流道

浇口套内主流道表面是否抛光至600#砂纸

流道是否抛光至400#油石。

浇口、流道是否按图纸尺寸用机床

(CNC、铣床、EDM)加工,不允许手工甩打磨机加工。

点浇口浇口处是否按浇口规范加工。

点浇口处前模有一小凸起,后模相应有一凹坑。

分流道前端是否有一段延长部分作为

冷料穴。

拉料杆Z形倒扣是否圆滑过渡。

分型面上的分流道是否表面为圆形,前后模无错位。

出在顶杆上的潜伏式浇口是否存在表

面收缩。

料把是否易于去除,制品外观面无浇口痕迹,制品有装配处无残余料。

弯钩潜伏式浇口,两部分镶块是否进行氮化处理或淬火处理,硬度HRC50°

以上。

热流道接线布局是否合理,易于检修,接线有线号并一一对应。

(同热流道铭牌,热流道图纸一致

是否进行安全测试,以免发生漏电等安全事故。

插座安装在电木板上,是否超出模板最大尺寸。

热流道的插头插座是否同要求的一致

针点式热喷咀针尖是否伸出前模面。

电线是否漏在模具外面。

集流板或模板所有与电线接触的地方

是否圆角过渡,以免损坏电线。

在模板装上夹紧后,所有线路是否用万用表再次检查。

六模具出运

模具验收完成,准备交付捷永广建公司前,外观必须喷涂保护漆。

模具型腔是否喷防锈油。

滑动部件是否涂黄油。

浇口套进料口是否用黄油堵死。

模具是否安装锁模片,并且规格符合设计要求

模具产品图纸、结构图纸、水路图纸、零配件及模具材料供应商明细、使用说明书、装箱单、电子文档间否齐全。

备品、备件易损件是否齐全并附明细,有无供应商名称。

提供完整的材质报告

产品检验情况(通过产品检验模具):

初验收整改项目:

注塑部意见:

产品外观(质量部意见):

技术质量(工程)意见:

经理意见: