数铣G代码指令详细解释Word格式.docx

《数铣G代码指令详细解释Word格式.docx》由会员分享,可在线阅读,更多相关《数铣G代码指令详细解释Word格式.docx(24页珍藏版)》请在冰豆网上搜索。

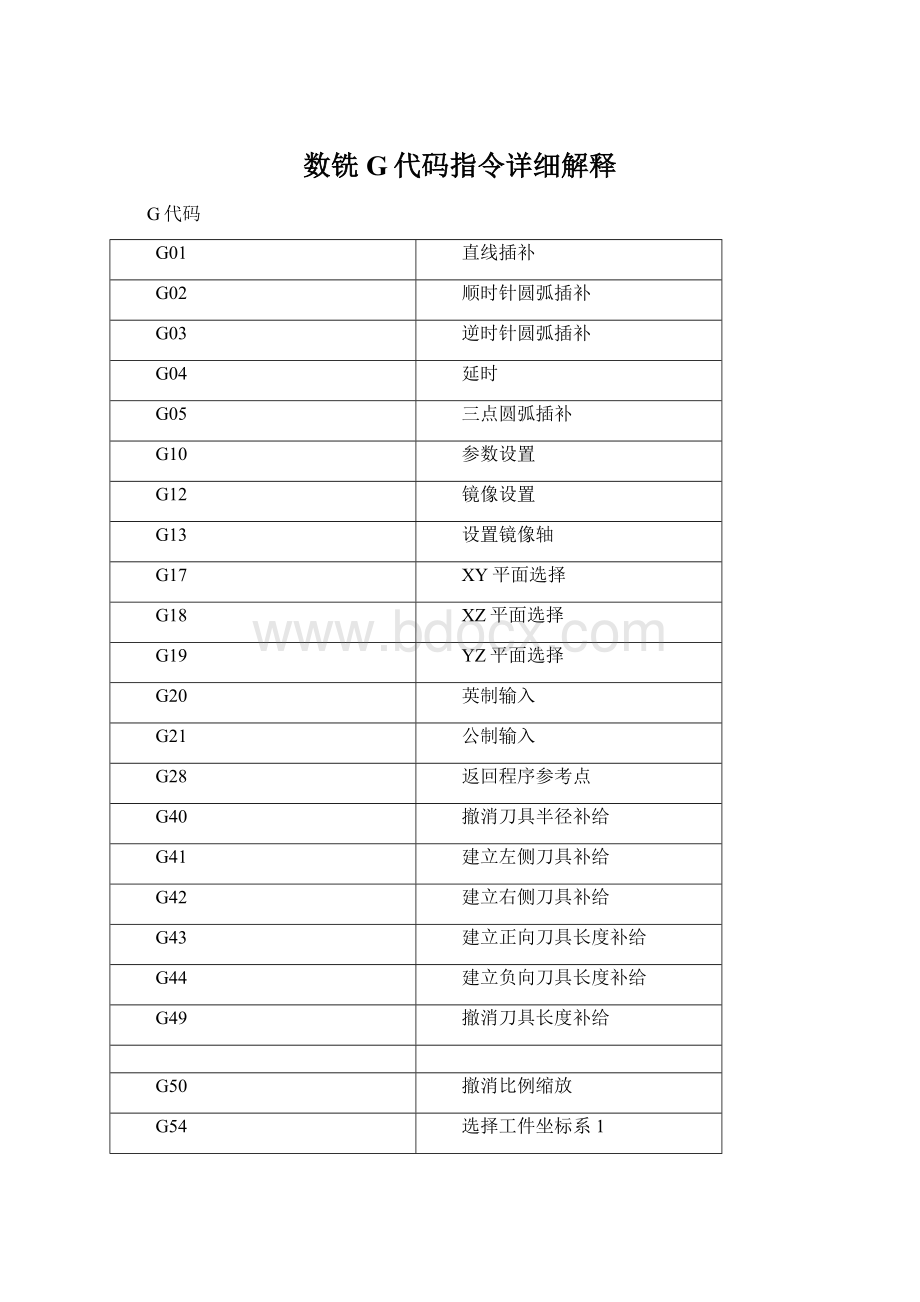

选择工件坐标系1

G55

选择工件坐标系2

G56

选择工件坐标系3

G57

选择工件坐标系4

G58

选择工件坐标系5

G59

选择工件坐标系6

G60

准确定位

G64

连续路径加工

G68

设置坐标旋转

G69

撤消坐标旋转

G81

钻孔固定循环(中心孔)

G82

钻孔固定循环(扩孔)

G83

钻孔固定循环(深孔)

G90

绝对坐标编程

G91

G92

建立初始工件坐标

G00

功能:

在加工过程中,常需要刀具空运行到某一点,为下一步加工做好准备,利用指令G00可以使刀具快速移动到目标点。

指令格式:

G00X_Y_Z_;

(模态、初态)

说明:

地址X,Y和Z指定目标点坐标,该点在绝对坐标编程中,为工作坐标系的坐标;

在相对坐标编程中,为相对于起点的增量。

执行G00指令时,刀具的移动速度由系统参数设定,不受进给功能指令F的影响。

刀具的移动方式有三种:

1)各轴以其最快的速度同时移动,通常情况下因速度和移动距离的不同先后到达目标点,刀具移动路线为任意的。

2)各轴按设定的速度以联动的方式移动到位,刀具移动路线为一条直线。

3)各轴按输入的坐标字顺序分别快速移动到位,刀具的移动路线为阶梯形。

用户可以根据自身需要,选择其中一种刀具移动方式在OpenSoftCNC配置系统中设置,参见OSNC01M系统配置手册章节系统参数设置。

该指令执行时一直有效,直到被同样具有插补功能的其它指令(G01/G02/G03/G05)取代。

编程举例:

如图所示,命令刀具从点A快速移动到点B,编程如下:

1.绝对编程:

N20G90G00X25Y30;

2.相对编程:

N20G91G00X15Y20;

提示:

G00指令中缺省的坐标轴视为该轴不运动,如例中Z轴不动。

G01用来指定直线插补,其作用是切削加工任意斜率的平面或空间直线。

G01X_Y_Z_F_;

(模态)

地址X,Y和Z指定目标点坐标,该点在绝对坐标编程中,为工作坐标系的坐标;

在相对坐标编程中,为相对于起点的增量,F指定刀具沿运动轨迹的进给速度。

执行该指令时,刀具以坐标轴联动的方式,从当前位置插补加工至目标点。

移动路线为一直线。

该指令一直有效,直到被具有插补功能的其它指令(G00/G02/G03/G05)取代。

如图所示,命令刀具从点A直线插补至点B。

N30G91G01X15Y-15;

相对编程

G01指令中缺省的坐标轴视为该轴不运动,如上例中的Z轴不动;

若F缺省,则按系统设置的速度进给或按前面程序段中F指定的速度进给。

G02为顺圆插补;

G03为逆圆插补,用以在指定平面内按设定的进给速度沿圆弧轨迹切削。

G17G02(G03)X_Y_I_J_F_;

(XY平面,模态)

G18G02(G03)X_Z_I_K_F_;

(XZ平面,模态)

G19G02(G03)Y_Z_J_K_F_;

(YZ平面,模态)

G17G02(G03)X_Y_R_;

(XY平面,模态,半径编程)

G18G02(G03)X_Z_R_;

(XZ平面,模态,半径编程)

G19G02(G03)Y_Z_R_;

(YZ平面,模态,半径编程)

项

指令含义

指令

功能

1

平面指定

G17

指定XY平面的圆弧

G18

指定ZX平面的圆弧

G19

指定YZ平面的圆弧

2

圆弧旋转方向

G02

指定为顺时针旋转

G03

指定为逆时针旋转

3

目标点位置

G90方式

X,Y,Z中的2轴

指定工作坐标系的目标点位置

G91方式

指定从起始点到目标点的距离

4

从起始点到圆心的距离

I,J,K中的2轴

指定从起始点到圆心的矢量

圆弧半径

R

指定圆弧半径

5

刀具进给速度

F

指定沿圆弧移动速度

指令说明:

使用圆弧插补指令,必须先用G17/G18/G19指定圆弧所在平面(XY、ZX、或YZ平面)。

圆弧顺时针(或逆时针)旋转的判别方式为:

在右手直角坐标系中,沿X、Y、Z三轴中非圆弧所在平面(如:

XY平面)的轴(如:

Z轴)正向往负向看去,顺时针方向用G02,反之用G03,如图:

地址X,Y(或Z)指定圆弧的终点即目标点,在G90方式(绝对坐标编程)中该点为工作坐标系的坐标;

在G91方式(相对编程方式)中该点为相对于起始点的增量。

I,J、K分别为平行于X,Y、Z的轴,用来表示圆心的坐标,因I,J、K后面的数值为圆弧起点到圆心矢量的分量,故始终为相对于圆弧起点的增量值。

当已知圆弧终点坐标和半径,可以选取半径编程的方式插补圆弧,R为圆弧半径,当圆心角小于180度时R为正;

大于180度时R为负。

指令F指定刀具沿轨迹的进给速度,缺省值为系统设置的进给速度或前序程序段中指定的速度,

执行G02/G03指令时,刀具以坐标轴联动的方式从当前位置插补加工至目标点。

G02(或G03)一直有效,直到被具有插补功能的其它指令[G00/G01/G03(或G02)/G05]取代。

举例:

编程举例1:

如图2-6所示,在XY平面上,加工圆弧AB、BC,加工路线为A→B→C,采用圆心和终点(IJK)的方式编程。

1、绝对编程

N10G92X38Y44Z0;

定义起刀点的位置

N20G90G17G03X70Y60I20J16;

加工AB

N30G02X110Y20I0J-40;

加工BC

2、相对编程

N10G91G17;

相对编程,指定在XY平面加工

N20G03X32Y16I20J0F200;

加工AB圆弧

N30G02X40Y-40I0J-40;

加工BC圆弧

编程举例2:

如图所示,设在XY平面上,加工圆弧CD和DC,加工路线为C→D→C,采用圆弧半径方式编程。

N10G92X-40Y-30Z0;

N20G90G17G02X40Y-30R50;

加工CD段

N30G03X-40Y-30R-50;

加工DC段

N20G02X60Y0R50F200;

加工CD段圆弧

N30G03X-60Y0R-50;

加工DC段圆弧

编程举例3:

当插补整圆时,只能采用IJK编程方式,如图2-8所示,设在XY平面上加工R20整圆。

N10G92X0Y0Z0;

N20G90G17G00X20Y0;

将刀具移至点A

N30G03I-20J0F500;

加工整圆

N40G00X0Y0;

回到起刀点

N20G00X20Y0;

将刀具移至A点

N40G00X-20Y0;

加工平面缺省为XY;

插补圆弧的尺寸必须在一定的公差范围之内,否则编译将不能通过,同时,系统会发出报警信息。

本系统的公差值为0.01mm;

终点地址X,Y,Z若某一项为零,表示该轴无位移,可以省略;

I0,J0,K0,可以省略。

G04指令主要用于使刀具作短暂的无进给光整加工,如绞孔或镗平面,也可以用作程序延时。

G04P_;

地址P后的数值给定暂停的时间,单位为秒,可以是精确到小数点后两位。

G04只在自身程序段中生效,并暂停给定的时间,在此之前设定的进给速度F和主轴转速S被存入专门的数据区,并在G04程序段之后的程序段中继续生效。

设定进给速度、主轴转速及转向,命令刀具进行直线插补,并在插补过程中暂停3.5秒。

N50G01Z-15F500S400M03;

设置速度和主轴转速

N60G04P3.5;

暂停3.5秒

N70Z-20;

继续直线插补,速度和主轴转速持续有效

当圆弧的半径和圆心未知,而知道圆弧上除了的起点和终点之外的任意一点的坐标,可以采用G05进行三点圆弧插补。

G17G05X_Y_I_J_F_;

G18G05X_Z_I_K_F_;

G19G05Y_Z_J_K_F_;

地址X,Y(或Z)指定目标点坐标,该点在绝对坐标编程中,为工作坐标系的坐标;

I,J和K分别为平行于X,Y和Z的轴,用来表示圆弧上任意一点(除了起点和终点)的的坐标,因I,J和K后面的数值为起点到该任意点矢量的分量,故始终为增量值;

F指定刀具沿运动轨迹的进给速度。

执行该指令时,刀具以坐标轴联动的方式,按指定的进给速度,从当前位置插补加工至目标点。

该指令一直有效,直到被具有插补功能的其它指令(G00/G01/G02/G03)取代。

如图所示,设在平面XY上,加工圆弧ABC,加工路线为A→B→C,分别采用绝对编程和相对编程如下:

1、绝对编程:

N10G92X30Y30Z0;

N20G90G17G05X90Y40I40J2;

加工ABC

N30G00X0Y0Z0;

回到编程原点

2、相对编程:

N20G05X60Y10I40J20F500;

加工圆弧ABC

1、当没有指定园弧所在平面时,缺省为XY平面;

2、插补圆弧的尺寸必须在一定的公差范围之内,否则编译将不能通过,同时,系统会发出报警信息。

本系统的公差值为0.01mm。

3、终点地址X,Y,Z,若某一项为零,表示该轴无位移,可以省略;

4、I0,J0,K0,可以省略。

指令G10用来设置工作坐标系G54~G59,动态设置刀具半径(长度)补偿值,目的是使一个刀具可以匹配不同补偿的数据组,构成多个切削刃。

G10W_X_Y_Z_;

设置工作坐标系,模态。

G10D_R_;

设置参数号及刀具半径补偿值,模态。

G10H_R_;

设置参数号及刀具长度补偿值,模态。

代码

含义

W

工作坐标系编号

指定需要设置的工作坐标系

W11~W6与G54~G59一一对应,即:

W1对应于G54

W2对应于G55

………………

W6对应于G59

X,Y,Z

工作坐标系原点位置

指定工作坐标系与机床参考点的相对位置关系

地址D,H后为参数号,与指令T设置的刀具号对应,取值范围0~99;

地址R后为对应的刀具半径(长度)补偿值,上限值为999.999。

N30G10W1X20Y30Z10;

设置G54对应的工作坐标系的原点临时为(X20,Y30,Z10)

设置3号刀具的半径补偿值为5.5mm,5号刀具的长度补偿值为10.22mm,编程如下:

N30G10D03R5.5;

设置刀具半径补偿参数

N40G10H05R10.22;

设置刀具长度补偿

G10指令并不改变对应的工件坐标系的初始设置值(初始设置值的设定参见参数配置)。

上例中,若在后面的程序段中单独使用G54指令(设其初始设置值为(X70,Y40,Z20)),则编程原点仍为机床坐标系中的(X70,Y40,Z20),而不是G10指令指定的(X20,Y30,Z10);

如果程序中没有使用G10指令,则系统按照其设定的参数运行;

G10指令只在当前程序中有效,并不改变刀具参数设置(参见刀具参数设置)

G12和G13指令用于加工形状对称的工件。

G12X1Y1Z1;

镜像设置,模态。

G12X0Y0Z0;

镜像撤消,模态。

G13X_Y_Z_;

设置镜像轴,模态。

镜像设置指令G12允许设置三个镜像轴,当地址X,Y,Z后的数值为1时,相对应的轴设置镜像,为0时则撤消。

当某轴设置镜像后,刀具在该坐标上的运动方向与编程方向相反,运动轨迹则与镜像前的轨迹对称。

G12指令一直有效,直到被另一个新的G12指令取代,如G12X1被G12X0取代。

G13指令一直有效,直到被另一个新的G13指令取代,如G13X10被G13Y10取代。

如图,加工两个异形凸台,凸台高5mm,设D01=5mm,编程如下:

相对编程,在XY平面内加工

N20G00X40Y30;

刀具移至(X40,Y30)

N20M98P100;

调用子程序加工左边凸台

N30G13X40;

设置镜像轴X=40

N40G12X1;

设置X轴镜像

N50M98P100;

调用子程序加工右边凸台

N60G12X0;

撤消X轴镜像

N70M02;

程序结束

%100;

子程序开始标志

N110G91G00Y-10;

相对编程,刀具移至(X40,Y20)

N120G42D01G01X-15;

设置刀具半径补偿

N120G03X-10R5F800;

开始加工左边凸台

N130G01Y-10;

N140G02X-5Y-5R5;

N150G01X-10;

N160G03Y-10R5;

N170G01X20;

N180X5Y5;

N190Y25;

凸台加工结束

N200G40G00X15Y5;

撤消刀补,将刀具移回起点

N210M99;

子程序结束

若没有G12指令,则系统缺省为镜像撤消状态

机床坐标系或工作坐标系的三个坐标轴X、Y、Z,分别构成XY、ZX和YZ平面,在进行数控加工时,常需要确定刀具在哪个平面内进行圆弧插补、刀具半径补偿和钻孔运动。

使用G17/G18/G19可以分别指定在XY/ZX/YZ平面加工。

G17;

(设置加工平面为XY,模态,初态)

G18;

(设置加工平面为ZX,模态)

G19;

(设置加工平面为YZ,模态)

G17/G18/G19为一组指令,在执行时一直有效,直到被同组的其它指令取代,如指令G17被G18(或G19)取代。

命令刀具在YZ平面内加工R10圆弧

N40G19G03Y-10Z25R10;

刀具在YZ平面进行圆弧插补运动

当G17/G18/G19指定了加工平面后,其后程序段中输入的非该平面上的坐标值将被忽略,如上例在YZ平面加工圆弧,X坐标值将被忽略;

直线运动指令不受设置坐标平面指令的影响。

在未指定的情况下,为缺省在XY平面加工。

在加工过程中,经常会遇到公制/英制混合标注尺寸的工件,为了方便加工,需要进行公制和英制的转换。

利用G20/G21可以分别指定英制和公制输入。

G20;

(英制尺寸输入,模态,)

G21;

(公制尺寸输入,模态,初态)

指令G20后的程序段的输入数据单位为英寸。

指令G21后的程序段的输入数据单位为毫米。

G20/G21为一组指令,在执行时一直有效,直到被同组的其它指令取代,如指令G20被G21取代。

指定以相对坐标方式编程,且数据单位为英寸,编程如下:

N40G91G20;

采用相对编程方式,英制尺寸输入

在未指定输入数据的单位的情况下,系统默认为公制输入

G28指令用来使刀具返回程序参考点,在OpenSoftCNC系统中即是程序的起刀点。

返回程序参考点的目的是为了方便在加工过程中更换刀具。

G28X0Y0Z0;

返回程序参考点。

G29X0Y0Z0;

返回机床零点。

执行该指令时,刀具从当前位置快速移至参考点,刀具的移动方式有三种,如图所示:

用户可以根据自身需要,选择其中一种刀具移动方式在OpenSoftCNC配置系统中设置,参见OSNC系统配置手册章节系统参数设置。

A、B分别表示刀具当前位置和程序起刀点

参数X、Y、Z说明:

∙G28指令不带参数,则各坐标轴全部返回参考点,如选择了刀具移动方式3),则各轴返回参考点的顺序为Z→X→Y;

∙G28指令若带参数X、Y、Z,则必须使用G28X0Y0Z0的格式,不返回参考点的轴不写;

∙G28指令后的参数顺序在方式3中指明了各坐标轴返回参考点的顺序。

命令刀具从当前位置返回程序参考点,

示例一:

N10G28;

各轴全部返回程序参考点

示例二:

N10G28X0Z0Y0;

X、Y、Z轴返回参考点,在方式3)下各轴的返回顺序为X→Z→Y

示例三:

N10G28Y0X0;

X、Y轴返回参考点,在方式3)下各轴的返回顺序为Y→X

因返回参考点指令多用于自动换刀,所以在执行该指令前,请撤消刀具半径补偿和刀具长度补偿。

利用G40指令撤消刀具半径补偿,为系统的初始状态;

用G41/G42指令可以建立刀具半径补偿,在加工中自动加上所需的偏置量。

G40;

(撤消刀具半径补偿,模态,初态)

G41D_;

(设置左侧刀具半径补偿,模态)

G42D_;

(设置右侧刀具半径补偿,模态)

在本系统中刀具半径补偿只能针对XOY平面,对其它平面则无效。

G41,G42分别指定左(右)侧刀具半径补偿,即从刀具运动方向看去,刀具中心在工件的左(右)侧;

本系统刀补的建立方法为:

如果建立刀补后需切削的第一段轨迹为直线,则建立刀补的轨迹应在其延长线S上;

若为圆弧,则建立刀补的轨迹应在圆弧的切线上。

本系统刀补的撤消方法为:

如果撤消刀补前的切削轨迹为直线,则刀具在移至目标点后应继续沿其延长线移动至少一个刀具半径后,再撤消刀补;

若为圆弧,则刀具在移至目标点后应沿圆弧的切线方向移动至少一个刀具半径后,再撤消刀补。

刀补的建立和撤消只能采用G00或G01进行,而不能采用圆弧插补指令如:

G02/G03/G05等。

地址D后的数值指定刀具的参数号,系统根据此参数号取半径补偿值,半径补偿值可以在刀具参数中设置(参见刀具参数设置部分),也可以由指令G10设置,其范围为0~999.999mm。

G40/G41/G42指令为一组,在执行时一直有效,直到被同组的其它指令替代。

如G40被G41(或G42)替代。

如图2-14,命令刀具切削工件外形轮廓,走刀路线为→A→B→C→D→E→F→G→B→A,在BC段设置刀具半径补偿(加工开始前),在BA段撤消刀具半径补偿(加工完毕后),编程如下:

N20G90G00X10;

N30G42D01G01Y10;

建立右刀具半径补偿

N40X30;

N50Y20;

加工DE段

N60G03X20Y30R10;

加工EF段圆弧

N70G01X10;

加工FG段

N80Y0;

加工GB段

N90G40G00X0;

撤消刀具补偿

N100M02;

N10G91G00X10;

N20G42D01G01Y10;

建立右侧刀具补偿

N30G01X20;

N40Y10;

N50G03X-10Y10R10;

N60G01X-10;

加FG段

N70Y-30;

N80G40X-10;

N90M02;

使用G49指令可以撤消刀具长度补偿,为系统的初始状态;

利用G43/G44可以建立刀具长度补偿。

G49;

(撤消刀具长度补偿,模态,初态)

G43Z_H_;

(设置正向刀具长度补偿,模态)

G44Z_H_;

(设置负向刀具长度补偿,模态)

G43/G44分别指定在刀具长度方向上(Z轴)增加(正向)或减少(负向)一个刀具长度补偿值,从而保证刀具切削量与要求一致。

地址Z后的数值指定刀具在Z轴的进给量。

地址H后数值指定刀具的参数号,系统根据此参数号取长度补偿值,其值在刀具参数中设置(参见刀具参数设置),也可以由指令G10设置,取值范围为0~999.999mm。

G43/G44/G49为一组指令,执行时一直有