提高玻化微珠复合聚氨酯外墙保温系统施工质量合格率Word下载.docx

《提高玻化微珠复合聚氨酯外墙保温系统施工质量合格率Word下载.docx》由会员分享,可在线阅读,更多相关《提高玻化微珠复合聚氨酯外墙保温系统施工质量合格率Word下载.docx(20页珍藏版)》请在冰豆网上搜索。

活动频率

每月4次,每次不少于5h

小组成员

7人

出勤率

100%

TQC教育

每人平均接受TQC教育达48h以上

成员简介

序号

姓名

职称

组内职务

小组分工

1

卜令北

工程师

组长

组织工作

2

李尊强

高级工程师

技术顾问

技术咨询

3

钱锦江

副组长

技术支持

4

李歧山

助理工程师

组员

负责协调工作

5

徐同坤

质量负责

6

胡立晓

质量检查

7

赵兴旺

现场施工

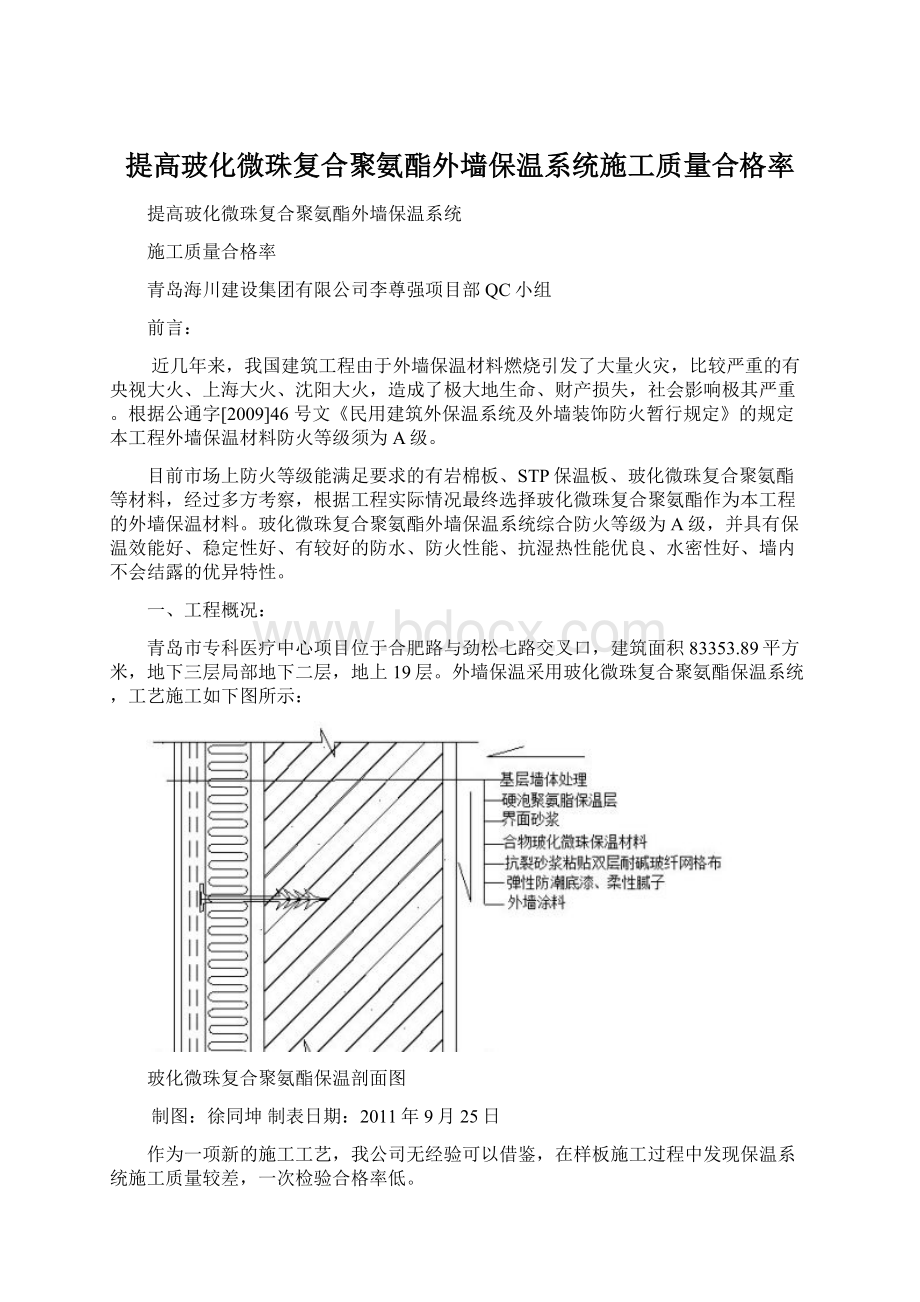

理由一、本工程为青岛市政府重点工程,属市北区重大民生工程,重要性和社会影响性很大。

工程自开工起,就以确保“泰山杯”争创“鲁班奖”为目标。

理由二、外墙保温系统施工工序较多,施工工艺复杂,如果施工过程中质量控制不好将会极大地影响建筑物的节能效果,达不到节能要求。

项目部对已施工的玻化微珠复合聚氨酯外墙保温系统样板工程进行自检,检验合格率仅为81%。

理由三、本工程工期十分紧张,如能提高外墙保温系统一次性验收合格率,对加快施工进度、降低工程造价意义重大。

因此,我们选择“提高玻化微珠复合聚氨酯外墙保温系统施工质量合格率”为本次活动的课题。

四、现状调查

QC小组成员为确保施工质量,根据“样板领路”的指导思想,施工之前首先进行样板施工,通过样板施工QC小组成员抽查200个点质量情况统计如下表:

质量缺陷情况调查统计表

不合格项目

频数(点)

累积频数(点)

频率(%)

累积频率(%)

聚氨酯发泡平整度偏差大

12

31.6

聚氨酯发泡厚度超标

10

22

26.3

57.9

玻化微珠开裂、空鼓

9

31

23.7

81.6

玻化微珠平整度偏差大

34

7.9

89.5

聚氨酯泡沫体收缩

36

5.3

94.8

玻化微珠脱落

37

2.6

97.4

其他

38

100

合计

质量缺陷情况排列图

由排列图中可以看出“聚氨酯发泡厚度超标”、“聚氨酯发泡平整度偏差大”、“玻化微珠开裂、空鼓”三项累积频率已达81.6%,是影响玻化微珠复合聚氨酯外墙保温系统施工质量的主要问题。

五、目标确定及目标依据:

1、目标确定:

为确保保温系统施工质量,QC小组将玻化微珠复合聚氨酯外墙保温系统施工质量检验合格率目标定为93%。

小组活动柱状图

2011年9月28日

2、目标依据:

(1)通过调查小组成员发现,在施工过程中“聚氨酯发泡厚度超标”、“聚氨酯发泡平整度偏差大”、“玻化微珠开裂、空鼓”为影响玻化微珠复合聚氨酯外墙保温系统施工质量的主要因素,如果这两项问题的解决率达到90%,则聚氨酯发泡质量合格率可以达到:

81%+19%×

81.6%×

90%=94.95%,

因此理论上目标是可以实现的。

(2)本工程为政府重点工程,质量目标为争创“鲁班奖”,从技术能力上看,公司组建了高素质的项目部班子,技术力量过硬,工程组织机构及技术力量方面能够满足要求。

(3)QC小组成员构成合理,人员专业素质和业务能力很强,并具有多年的攻关经验,大家对实现目标充满信心。

六、原因分析及要因确认:

1、原因分析

QC小组应用“头脑风暴法”对“聚氨酯发泡厚度超标”、“聚氨酯发泡平整度偏差大”、“玻化微珠开裂、空鼓”三个主要问题进行原因分析,应用关联图从中找出13条末端因素。

聚氨酯发泡质量原因分析关联图

制图:

2011年10月8日

2、要因确认:

确认一:

未编制专项施工方案,技术交底不到位。

确认时间

2011年10月5日

确认方法

现场调查

及检查技术资料

确认人

确认标准

专项方案完整齐全,技术交底全面针对性强,符合规范要求。

确认内容及经过

审查专项方案及技术交底书。

经过调查发现本工程技术负责人已经编制了玻化微珠复合聚氨酯外墙外墙保温系统专项施工方案及详尽可行的技术交底,内容符合规范要求,符合工程实际、可操作性强。

结果

非要因

制表人:

确认二:

工人未经过专业培训。

检查工人持证上岗

李岐山

工人持证上岗率达到100%。

经对施工工人进行理论考试,工人考试合格率达到98%。

现场工人操作持证上岗率达到100%。

确认三:

天气情况不适宜。

现场检测

温度:

10℃≤T≤40℃;

风速v:

v≤5m/s;

相对湿度U:

U≤85%;

雨天、台风等恶劣天气不宜施工。

参照依据:

《硬质聚氨酯泡沫塑料工程施工规程》

聚氨酯发泡施工对天气条件要求比较苛刻,2011年11月份青岛市已进入冬季,气温较低对施工质量影响较大。

因此天气条件不适宜为要因

要因

确认四:

基层处理不合格。

现场检查

用2m靠尺检测和楔形塞尺检查,砌体表面平整度偏差、聚氨酯发泡基层平整度偏差≤5mm。

《砌体工程施工质量验收规范》GB50203-2002,《硬质聚氨酯泡沫塑料工程施工规程》

利用2m靠尺对喷涂聚氨酯的基层进行平整度检测,经检测砌体墙面平整度偏差及处理后的聚氨酯发泡基层平整度偏差均在5mm以内,满足施工要求。

确认五:

材料存储不当。

聚氨酯材料、玻化微珠聚合物须放置于干燥、阴凉处存储。

其中聚氨酯白料存储温度以15℃~20℃为宜,黑料存储温度以15℃~30℃为宜。

经对现场原材料存储条件的检查,成品密封严密,存放于干燥、阴凉处,温度满足要求,符合规范规定。

确认六:

进场材料未验收。

现场检查及资料核查

聚氨酯材料、玻化微珠聚合物须为正规厂家生产,合格证、检测报告的齐全并经现场抽检复试合格。

经对资料检查及现场原材料抽检复试,材料合格。

确认七:

聚氨酯配合比不准确。

现场检查及资料检查

配合比应控制乳化时间在3~4s,控制初凝时间在10~12s。

参考依据:

经对资料检查发现有试验配比,对现场喷涂施工过程中聚氨酯乳化时间抽样检查,发现现场聚氨酯乳化时间满足规范要求。

确认八:

发泡机器精度低。

聚氨酯喷涂机器必须采用专用喷涂发泡机,规格、型号应满足施工要求。

确认依据:

经对现场检查,喷涂机为专用机器,规格、型号符合施工要求。

确认九:

喷枪移动速度不稳定。

喷涂时,喷枪以均匀速度移动,其速度应控制在0.8~1.2m/min。

经对现场检查,工人在施工过程中,对喷涂速度控制不到位,喷枪移动速度不均匀,造成发泡厚度不均。

确认十:

浆料搅拌时间不足。

2011年10月6日

玻化微珠浆料搅拌时间宜为3-5min。

经对现场检查,工人搅拌材料时间满足要求。

确认十一:

浆料比例不正确。

体积配合比:

玻化微珠粉料:

水=1:

0.7

经对现场检查,施工中浆料比满足要求。

确认十二:

玻化微珠未分层施工,厚度控制措施不到位。

玻化微珠需分层施工,每层厚度控制在10-15mm。

经对现场检查,工人一次涂抹厚度过厚,不满足要求。

确认十三:

测量仪器不合格。

人员检查

测量仪器必须是正规厂家生产,具有产品检测合格证。

经对现场检查,项目部使用的2m靠尺及厚度检测仪器,是在有效期内,且是正规厂家生产的产品,具有产品检测合格证。

3、小结:

通过分析,确定影响“聚氨酯发泡厚度超标”、“聚氨酯发泡平整度偏差大”、“玻化微珠开裂、空鼓”的要因是:

(1)、天气情况不适宜

(2)、喷枪移动速度不稳定

(3)、玻化微珠未分层施工,厚度控制措施不到

七、制定对策:

要因对策表

对策

目标

措施

地点

时间

责任人

天气情况不适宜

建立气象管理制度,对天气变化进行实时监测预报

确保气象管理工作合格率达到100%

1、合理安排施工时间,分析施工的可行性。

2、施工作业时对天气实时监控

3、建立天气预报机制,建立天气预报记录

办公室

现场

2011年10月9日

喷枪移动速度不稳定

控制工人喷涂速度,确保均匀喷涂施工。

确保工人喷涂速度控制在0.8~1.2m/min,使喷涂质量合格率达到95%。

1、对工人进行专业培训,现场样板操作示范。

2、与分包队伍签订奖罚协议,建立奖罚制度。

3、加强现场检查力度。

玻化微珠未分层施工,厚度控制措施不到

玻化微珠分层施工,控制每层施工厚度

确保工人分层施工,每层厚度符合要求,玻化微珠施工质量合格率达到95%

1、在墙体上做好灰饼,灰饼间距不大于1.5m,梅花状布置,控制每一层的涂抹厚度。

2、控制两层玻化微珠涂抹间隔时间,确保第一层玻化微珠强度达到要求后,再进行第二层施工。

3、加强现场检查,建立奖罚制度。

2011年10月10日

八、对策实施:

对策实施一:

1、合理安排施工时间

根据工程进度安排,本工程玻化微珠复合聚氨酯外墙保温系统施工计划在10月-11月份进行施工。

根据历年青岛市十月、十一月份的天气情况:

十月份气温及降水情况

十月份气温及降水情况统计图

十一月份气温及降水情况:

十一月份气温及降水情况统计图

通过对历史气温及降水情况的调查,QC小组成员一致认为十月份和十一月份适合玻化微珠复合聚氨酯外墙保温系统的施工。

2、建立天气实时监控制度

为确保在施工过程中,聚氨酯发泡施工不受天气的影响,做到根据天气变化合理安排施工进度。

QC小组成立天气预报小组,小组成员轮流对天气情况进行跟踪预报并做好天气记录。

对影响聚氨酯施工质量的温度、湿度、风力等因素实时监控。

如遇到不适合施工的天气情况,及时通知项目部停止施工。

2010年10月20日天气情况统计表

温度

风速

湿度

降水

是否具备施工条件

17~23℃

3m/s

30%

无

是

2011年10月20日

实施效果检查:

2011年10月21日在以上措施实施10天后,QC小组检查这10天的天气实施情况,并对上述具体措施作出评价:

措施实施统计表

日期

10.11

10.12

10.13

10.14

10.15

10.16

10.17

10.18

10.19

10.20

实施情况

实施得当

2011年10月21日

检查情况各项措施实施得当,效果良好。

QC小组成员一致认为以上天气措施的实施,很好的解决了天气情况对工程质量的影响,对提高聚氨酯喷涂质量提高起到十分重要的作用。

气象管理工作合格率为100%,达到了对策效果。

对策实施二:

对工人进行专业培训,现场样板示范,建立奖罚制度,加强现场检查力度。

1、为提高工人的操作技能,项目部对操作工人进行了现场培训,提高工人控制喷枪施工速度的技能,确保工人喷涂速度控制在0.8-1.2m/min,达到规范要求。

2、为确保工人能按规范要求的速度进行喷涂施工,QC小组成员根据工程实际情况,科学计算分割外墙施工区域。

经计算每个台班喷涂面积约为180㎡,经与项目部及专业分包队伍沟通,为防止工人因盲目抢工期而导致喷涂速度不均,项目部与专业分包队伍签订奖罚协议,工人如能按照规范要求施工人工费增加5元/㎡,如施工达不到规范要求进行5元/㎡的处罚。

3、为确保措施能落实到位,QC小组成员轮流值班加大对施工大检查力度,对不符合要求的现场提出,现场整改,确保对策落实到位。

通过以上措施的实施,工人在喷涂速度控制方面取得了很大的进步,经检查喷涂速度控制合格率达到95%。

对策实施三:

玻化微珠分层施工,控制每层施工厚度,控制两层施工的间隔时间。

1、玻化微珠涂抹前,根据阴阳角钢丝垂直控制线作基准灰饼,灰饼间距1.0m,梅花状布置。

第一遍不能太厚,控制在10mm左右。

然后用抹子用力抹在墙体上,以增强玻化微珠与聚氨脂的附着力,表面平整度不宜大于4mm。

玻化微珠灰饼图示

2、第一层施工完成24h后,玻化微珠强度达到要求后方可进行第二遍施工。

抹第二遍时达到所需厚度,抹灰厚度以略高于厚度控制灰饼为宜。

用大杠刮平,用抹子将局部修补平整,并应达到验收要求。

3、QC小组成员与项目部及专业分包队伍协商,采取分层验收的措施,并建立了奖罚管理制度。

每层施工完成后进行验收,验收合格后方可进行下一层的施工。

对未按要求分层施工或一次涂抹厚度超标的工人进行处罚,对工人施工起到约束作用,有效的控制了施工质量。

通过上述措施的实施,QC小组成员对已完成的墙面进行抽查,检查结果合格率达到95%。

九、效果检查:

小组目标检查:

2011年11月25日QC小组成员对完成的玻化微珠复合聚氨酯外墙保温系统墙体进行检查。

经按规范要求现场抽样1000个点,并将结果汇成统计表。

11

20

21

18.2

38.2

8

29

14.6

52.8

12.7

65.5

43

78.2

49

10.9

89.1

55

玻化微珠复合聚氨酯外墙保温系统施工质量合格率=(1000-55)/1000=94.5%。

2011年11月30日

由以上统计表可得:

聚氨酯喷涂质量合格率由实施前的81%上升到现在的94.5%,大于设定的目标值,目标达到了!

经济效果:

喷涂聚氨酯厚度控制到位,减少了材料浪费,节约了成本,节省费用计算:

本工程外墙面积12226㎡,QC小组活动前聚氨酯喷涂厚度达到35mm,设计要求25mm,超出设计厚度10mm,通过计算超厚部分约合31.6元/㎡。

通过QC小组活动聚氨酯发泡厚度满足设计要求,节约了材料,共计节约费用31.6×

12226=386341.6元。

根据与分包队伍签订的奖罚协议,奖励费用:

11614.7×

5元/㎡=58073.5元,罚款:

611.3×

5元/㎡=3056.5元。

本次QC小组成员活动共花费约12000元。

本次QC活动取得经济效益共计:

386341.6+3056.5-58073.5-12000=319324.6元,经济效益十分明显。

社会效果:

本工程是政府重点项目,通过小组活动,质量控制效果很好,得到建设单位、监理单位以及主管部门的一致好评,为公司赢得了良好的口碑,也为工程创优奠定了良好的基础。

十、巩固措施:

通过本次活动,项目部制定了《玻化微珠复合聚氨酯外墙保温系统施工作业指导书》,在本项目内执行。

对后续后勤保障楼施工随即抽查了400个点,检查结果如下:

20.8

16.7

37.5

13

54.2

16

12.5

66.7

19

79.2

91.7

24

8.3

玻化微珠复合聚氨酯外墙保温施工质量合格率=(400-24)/1000=94%。

2011年12月25日

由上表可知:

巩固期内玻化微珠复合聚氨酯外墙保温系统施工质量合格率为94%,施工质量效果稳定保持良好。

十一、总结及今后打算:

1、通过本次QC小组活动极大的增强了小组成员团结合作的精神,对小组成员的分析问题、解决问题的能力有了很大的提高,并且为下一步开展QC小组的活动奠定了良好的基础。

小组活动雷达图

2、下一步打算

小组计划把“提高大面积亚麻地板施工质量合格率”作为下一个活动的课题,继续开展QC小组活动。