制氢开工方案Word格式文档下载.docx

《制氢开工方案Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《制氢开工方案Word格式文档下载.docx(21页珍藏版)》请在冰豆网上搜索。

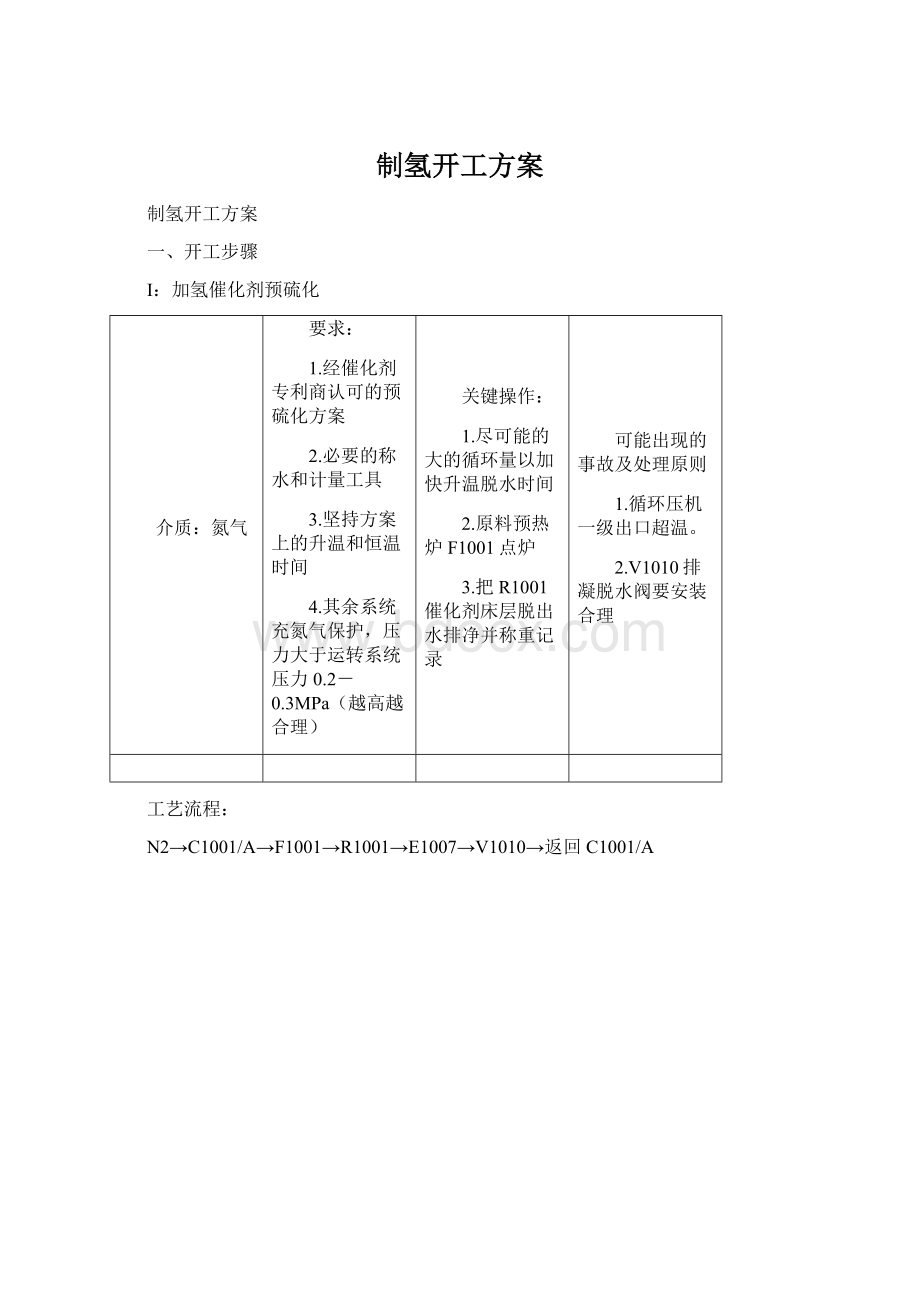

在升温脱水期要注意事项:

1.升温以TRC1101为准

2.脱水恒温以TI-1107为准。

3.当恒温退到120℃后每小时切水一次并做好记录

4.当温度从250℃退至170℃(190℃)(床层第一点TI-1105可配氢,半小时后分析氢气含量(30%左右)

1.充氮保护系统压力大于原料预处理系统,以保证H2S不串进该系统。

2.锅炉系统氮气保护。

入口

出口

常温-120

30-40

4

120

2

6

120-250

5

11

250

13

250-170(190)

-(30-40)

17

170(190)

19

10-30

170-220(240)

23

预硫化注意事项

220

25

1.全床层恒温至170℃(190℃)可配氢,知道氢气的浓度再注硫

2.在温升较小时可适当提温至220℃(240℃)并每半小时切水称重记录

3.反应器出口温度250℃时若有硫穿透时可采取提量不提温,提温不提量,直至300℃,并记录计算硫化度。

4.高温硫化是必要的直至系统中H2S<

500ppm

5.床层降温至170℃后用氮气置换至H2S<

0.5ppm(最合理)

240

220-250

6-8

33

≧100

40-50

250-300

3

41

300-370

44

1500

370-170

8

52

500

170-

1

53

Ⅱ:

冷氮循环

N2

1继续考察原料气压机运行情况,有条件应切换一次

2.考察各反应器,炉,冷换容器阻力降数值是否异常

3.检查管路是否畅通

4.启运各台相应仪表并考察

关键操作

1.加氢反应器R-1001N2保压,压力低于大循环系统压力。

2.按循环压机出口工况尽可能提循环量,以缩短开工时间

3.系统入口及时补氮气,以确保循环量。

可能出现的事故及处理原则:

1.正确切换备用机。

N2→C1001/B→F1001→R1002/A→F1002→E1001→R1003→E1002/AB→E1003→V1002→E1004→V1003→E1005→V1004→C1001/2→R1002/B

加氢

氧化锌,转化,中变

余热回收

PSA

分析

仪表

1.加氢反应床层温度降至190℃以下后,缓慢用氮气置换H2S合格

后保压.

2.自加氢来的硫化剂管线用水冲洗,N2吹干后加盲板备下次用。

1.观察运行压机工况,尽可能提循环量

2.动态下各密封点歇压观察,考查整个装置的压降,在压机入口补氮气,确保入口压力。

3.备机有条件切换

4.原料炉,转化炉,原料系统投运前各项准备工作按操规进行

1.脱氧槽→锅炉上水泵→汽包进行脱盐水冲洗;

各排污点投运,观察水的洁净程度

2.加药系统试投用。

氮气保压

1.加氢反应器中H2S≤10-20ppm可认为置换合格

1.相应流量,温度,压力表投用

2.LICA-1601(汽包液位)

LICA-1603(脱氧槽液位)

压机出口压力,PIC-1102中变去PSA压力PIC-1401投运

Ⅲ:

热氮循环

1.以F1001出口以TRC为准,每小时30-40℃升温,以便R1002/AB床层脱水

2.以转化炉F-1002原料加热段出口温度为准(TI-1206)每小时30-40℃升温给转化催化剂脱水

3.以TRC-1202阀门开度和升温曲线升中变温度和脱水

1.按点加热炉操规点原料炉F1001,转化炉F1002并按升温曲线升温操作脱水

2.控制转化炉负压以达到良好燃烧状态

可能出现的事故处理原则:

1.点火时不符合操规,发生闪暴,伤人和设备损坏

工艺流程

N2→C1001/B(A)→F1001→R1002/A→F1002→E1001→R1003→E1002/AB→E1003→V1002→E1004→V1003→E1005→V1004→C1001/B(A)→R1002/B

氧化锌,转化

中变

加氢反应器保氮压,保温

1.按上述流程循环升温

2.F1001符合点火条件时,引瓦斯至炉前,按点火顺序点燃,以30-40℃/h升温。

在120℃和250℃恒温,然后把床层温度升至≤380℃

3.F1002符合点火条件时,引瓦斯至炉顶,按点火顺序点一个火嘴,按转化,中变催化剂升温还原曲线升温,进行床层脱水

4.调节F1001,F1002负压,以保证良好的燃烧工况

5.确保系统最大循环量

1.按上述循环流程升温

2.关死TRC-1202控制观察中变床层温升≤30-40℃/h

3.观察中变床层温升进行一系列脱水操作

1.维持脱盐水循环流程,转化炉点火后,关掉排污,听泵观察气包压力,液位工况。

液位下降至30%左右可在开泵补液。

保压

1.F1001,F1002炉膛爆炸气体分析

2.正常水项分析

1.摘样除压机以外连锁

2.余下仪表连锁投用

Ⅳ:

转化入口配蒸汽

氮气,水蒸汽

1.转化入口配蒸汽条件是视中变催化剂耐水蒸气条件而定,一般视出口温度在180-200℃即可。

2.本装置无外来蒸汽只能配自产蒸汽。

3.配蒸汽量为正常配气量的40-50%。

4.配蒸汽后要迅速点转化炉顶火嘴,防止床层降温。

5.按中变催化剂还原条件控制中变入口温度。

1.控制气包升压速度,力争在30小时左右时达配气压力

2.配气前要放净管线存水,防水击。

3.配气后控制蒸汽发生器热旁路中心调节阀开度,以适应中变催化剂还原。

4.注意中变气各分液罐液位及时排水。

可能出现事故处理原则:

1.引蒸汽时水击现象产生,故要及时打开导淋排水

2.防止各中变气分液罐液位的超高,超低。

C-1001/B(A)→F1001→R1002/A→F1002→E1001→R1003→E1002/AB→E1003→V1002→E1004→V1003→E1005→V1004→C1001/13(A)→R1002/B

R1001加氢反应器保温保压

1.适当调节TRC-1202开度,控制好中变入口温度,尽快达到转化配蒸汽条件

2.配蒸汽前后增点转化炉顶火嘴,防止降温和可加大配蒸汽量

3.配蒸汽条件

3.1中变出口180-200℃

3.2中变入口温度视中变催化剂性能而定

3.3自产蒸汽引至FRC-1202前必须要暖管和排水

3.4有条件时尽可能把气包压力升至操作压力

4.配蒸汽后操作

4.1增点顶火嘴

4.2调节TRC-1202开度确保中变催化剂还原条件

1.控制TRC-1202开度使其尽可快达中变催化剂还原条件

2.视中变催化剂性能控制中变入口温度

1.控制气包升压速度

2.保证气包正常液位50%

3.排污及分析正常进行

氮气保护

同程序Ⅲ

Ⅴ:

转化入口配氢,转化中变催化剂还原,中变催化剂放硫

氮气,氢气,水蒸气

要求

1.转化催化剂还原条件:

入口480-500℃,床层出口温度≤750℃,循环气中H2≥60%,H2空速≥300/时,H2O/H≤7,在达到上述条件后8-12小时

2.中变催化剂还原条件:

控制好入口温度,H2O/H≥0.14,最终床层温度380-400℃。

可随转化催化剂同时进行

1.大循环量控制和获得

2.在H2O/H≤7的条件下,尽可能多配蒸汽,以H2O/H控制5-6为宜

3.转化出口温度≤750℃,以防超温,损坏催化剂和炉管

4.R1002/AB由并联改串连,温度≥350℃以上

5.记录分析中变放硫工况

可能出现事故及处理原则:

1.中变催化剂还原时飞温

2.转化催化剂还原时炉管和催化剂超温

3.尽可能保证中变催化剂硫放净,以保护PSA吸附剂。

C-1001/B(A)→F1001→R1002/A→R1002/B→F1002→R1003→E1002/AB→E1003→V1002→E1004→V1003→E1005→V1004→C-1001/B(A)

氧化锌转化中变

加氢反应器保温保氮压

1.本次开工用氢为外来氢气,使用前必须置换干净并分析合格后方可引入系统。

2.中变催化剂第一次温度移出床层前要严格控制氢气百分含量

3.按下表每半小时记录分析一次

时间

转化温度℃

中变温度℃

气体分析%

出

口

T1302

T1303/A

T1303/B

入口H2

H2

H2S

4.提高转化催化剂还原度关键是

4.1入口温度尽可能达500℃

4.2炉管上部亮红色

4.3尽可能大的循环量

4.4H2O/H2O/H=5-6

5.中变催化剂还原度的提高关键是高温还原过程。

详见转化中变催化剂升温还原曲线。

1.正常操作

2.多余蒸汽外排

1.正常水分析

2.中变出口H2和H2S分析

正在投用

Ⅵ:

转化催化剂还原结束,加氢反应器升温

氢气,氮气,蒸汽,硫化氢

1.视R1001床层温度及判断进干气时间及时把R1001串进流程,出口温度≤250℃

2.焦化干气引至原料气分液罐并进燃气管网,考察总硫情况及流程是否畅通

3.视中变催化剂性能把入口降至300℃左右

1.R1001串进流程,升温出口温度≤250℃,R1002温度至少≥300℃

2.进干气前炉管要亮红色

R1001出口温度≥250℃时在有氢无硫条件下加氢催化剂能被还原。

C-1001/B(A)→F1001→R1001→R1002/A→R1002/B→F1002→E1001→R1003→E1002/AB→E1003→V1002→E1004→V1003→E1005→V1004→C-1001/B(A)

1.加氢反应串进大循环流程时应适当降F1001入口温度

2.要控制在串进R1001时防止氧化锌床层温降过快,以影响脱硫效果

1.由于中变,转化催化剂同时升温还原故转化催化剂还原时间由于中变催化剂放硫肯定在12小时

2.中变催化剂放硫<

10-20小时,入口温度从400℃降至300℃左右时可认为转化中变催化剂还原结束,具备进料条件

3.在进原料干气前1-2小时后原料干气→V1001→瓦斯系统循环并考察总硫,指标合格后才允许进料。

4.R1002/A温度≥300℃

正常操作

中变催化剂出口H2S分析

正常投用

Ⅶ:

焦化干气进转化,PSA投运

介质

可能出现事故及处理原则

焦干,CO,CO2,H2,CH4,H2O

1.按进料表投料

2.R1001绝热加氢反应器出口温度≤380℃,进口温度多少要确保R1002床层≥350℃.

1.投料后炉管上部变黑后可停止循环,提系统压力至正常操作压力

2.PSA投运正常后,解析气进转化炉顶火嘴

1.R1001,加氢反应器由于焦干中烯烃量波动而大于400℃,采取措施降入口温度,降负荷和切换轻油

焦化干气→V1001→C1001/A(B)→F1001→R1001→R1002/A→R1002/B→F1002→E1001→E1002/AB→E1003→V1002→E1004→V1003→E1005→V1004→PSA→氢→加氢→解析气→转化炉顶

原料预处理系统

转化中变控制

焦干Nm3/h

配气T/h

H2O/C

8.44

4.21

750

7.27

962

302

3.50

按上述进料表进料

2.按R1001出口温度≤380℃,R1002/A温度≥350℃控制TRC-1101温度

1.按250Nm3/h投料转化配气在2T/h左右待PIC-1401有放空(PSA前放空)停循环提压至2.7MPa。

2.负荷提至500Nm3/h后中变气温度≤40℃时中变气进PSA

3.PSA正常后解析气引至转化炉顶进火嘴

4.调节炉温入口480-500℃,转化出口温度视出口CH4%而定

5.中变催化剂应充分利用低温活性,而床层入口温度决定和控制以保证出口CO=2-3%

2.液位保持50-60%

1.按操作手册投用

2.解析气送至转化炉顶

1.正常分析

2.投料半小时后进行各项常规气体分析

酌情投连锁。