化工厂布置设计概述Word下载.docx

《化工厂布置设计概述Word下载.docx》由会员分享,可在线阅读,更多相关《化工厂布置设计概述Word下载.docx(13页珍藏版)》请在冰豆网上搜索。

面和剖面布置。

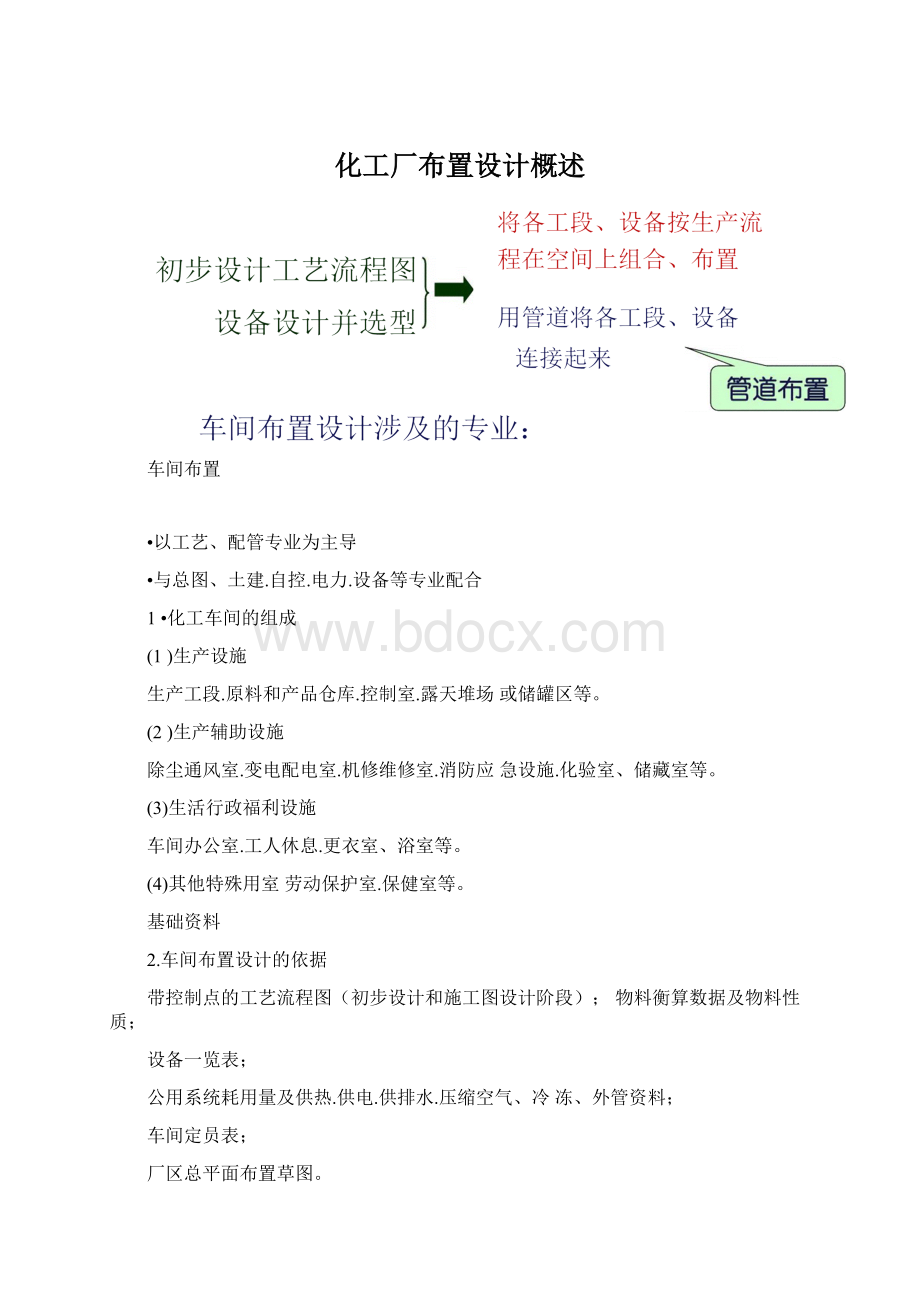

5.3.1车间布置设计概述

3.车间布置设计内容和程序

-设计程序

(1)初步设计卡间布置初步设计平(剖)面图设计任务:

生产.辅助生产及行政生活等区域的布局

车间场地与建■构筑物的平面和立面尺寸;

工艺设备的平面和立面布置;

人流及物流通道;

安装.操作和维修空间设计。

⑵施工图设计车间布置施工图设计平(剖)面图

设计任务:

落实车间布置初步设计的内容;

确定设备管口、操作台、支架及仪表等的位置;

确定设备安装方案;

确定与设备安装有关的建筑结构尺寸;

确定管道及电气仪表管线的走向。

聚丙烯车间的平面布置示意图

1.厂房的布置

>厂房的平面布置

平面轮廓形式:

I型(常用).1型・t型和n型等。

柱网布置:

•柱距要尽可能符合建筑模数的要求>便于利用

建筑结构上的标准预制构件。

•—般多层厂房采用6mx6m的柱网。

•如柱网的跨度因生产及设备要求必须加大时,

—般应不超过12m。

>

厂房的平面布置

厂房的宽度:

•厂房常用宽度:

9m.12m.14・4m.15m.18mo

•如宽度为12m、14.4m、15m、18m的厂房,常分为6血624・6.6-3-6.6・6・6的形式。

一般单层厂房宽度不宜超过30mz多层厂房宽度不

宜超过24m

车间布置还要考虑厂房安全出入口>

—般不应少于两个。

5.3车间布置

5.3各间布置设计技术鉛

厂房的垂直布置

厂房的高度主要由工艺设备布置要求所决定。

每层厂房的高度取决于设备的高低.安装的位置.检修要求及安全卫生等条件。

•框架或砖混多层厂房>

层高多用5・lm.6mf最低不低于4・5m”每层高度尽量相同。

・有高温、有毒气体厂房,应适当加高或设置天窗,以利于自然通风>

采光及散热。

>厂房的垂直布置

・有爆炸危险车间宜采用单层”在厂房内可设置多层操作台;

如必须设在多层厂房内”应布置在厂房顶层。

・如整个厂房均有爆炸危险,则在每层楼板上设置一定面积的泄爆孔或泄压面积。

2.设备的布置

确定各设备在车间平面与立面上的位置,确定场地与建筑物、构筑物尺寸,确定工艺管道、电气仪表管线及采暖通风管道的走向和位置。

设备布置图

2•设备的布置

(1)设备布置方式——露天布置和室内布置

・温度不允许有显著变化的设备应布置在室内——如反

应罐、机械传动设备、装有高精密度仪表的设备等。

・不经常操作或采用自动化仪表控制的设备可布置在室外一如塔、冷凝器、液体原料贮罐、气柜等。

・需大气调节温度、湿度的设备应露天布置或半露天布置——如凉水塔、空气冷却器等。

・有火灾及爆炸危险的设备,采用露天布置可降低厂房的耐火等级。

注:

尽可能采用露天布置。

(2)满足生产工艺的要求

•设备排列顺序

设备应尽可能按照工艺流程的顺序进行布置,避免物料的交叉往返。

对有压差的设备<

可利用高位差布置。

•设备排列方法

根据厂房竟度和设备尺寸确定设备在厂房内的排列方法。

•操作间距

・安全距离

•同类型设备或操作性质相似的设备,应尽可能布置在一

起Z如塔群■换热区■泵区。

-令令m-

-■操作位置和通道1

・EE・

4-令-

操作位置和通道

操作位置利通道

nn

设备在厂房内的布置

5・3各间布置设计技术義

(2)满足生产工艺

的要求

oos700Z-

设备的最小操作距离

2700

(feool04K$述匚至)

006〜000

50

b+400

O

11

006W

000尖

表5・1设备之间或设备与建.构筑物(或障碍物)之间的净距

区域

内客

最小间距‘mm

生产控制区

控制室、配电室至加热炉

15000

两塔之间(考虑设置平台•未考虑基础大小》

2500

塔类设备的外壁至管廊[或建(构)筑物]的柱子

3000

管廊下或两侧

容器壁或换热器端部至管廊[或建(构)筑物]的柱子

2000

两排泵之间的维修通道

相邻两排泵之间(考虑基础及管道〉

800

建筑物内部

两排隶之向或单排亲至馬的维篠遍适

泵的端面或基础至墙或柱子

1000

操作.维修及逃生通道

两个卧式换热器之间维修净距

600

两个卧式换热器之间有操作时净距(考虑阀门.管道)

750

卧式换热器外壳(侧面)至墙或柱(通行时)

卧式换热器外壳(侧面)至墙或柱(维修时)

卧式换热戏封头前面(轴向)的净距

卧式换热器法兰边周围的净距

450

任意区

换热器管束抽出净距(L:

管束长)

L+1000

两个卧式容器(平行、无操作〉

两个容器之间

1500

立式容器基础至墙

立式容器人孔至平台边(三侧面)距离

立式换热器法兰至平台边(维修净距)

立式压缩机周围(维修及操作)

压缩机

2400

反应器与提供反应热的加热炉

4500

5.3各间布置设计技术篆

表5・2道路、铁路、通道和操作平台上方的净空高度或垂直距离

项目

说明

尺寸/mm

道路

厂内主干道

装置内道路,(消防通道)

5000

铁路

铁路轨顶算起终端或侧线

6000

5200

道路、走道和检修所需净空高度

操作通道.平台

管廊下泵区检修通道

两层管廊之间

管廊下检修通道

斜梯:

一个梯段之间休息平台的垂直间距

直梯:

重叠布置的换热器或其他设备法兰之间需要的维修空间管墩

卧式换热器下方操作通道

反应器卸料口下方至地面(运输车进出)

反应器卸料口下方至地面(人工卸料)

22003500

1500(最小)3000(最小)5100(最大)9000(最大)450〈最小)300220030001200

炉子

炉子下面用于维修的净空

平台

立式、卧式容器

立式、卧式换热器

塔类

人孔中心线与下面平台之间的距离人孔法兰面与下面平台之间的距离法兰边缘至平台之间的距离设备或盖的顶法兰面与下面平台之间的距离

600〜1000

180〜1200

1500(最大)

(3)满足安装和检修的要求

■考虑设备安装、检修和拆卸所需要的空间、面积及运输通道。

・考虑设备安装和車换时顺利进出车间。

在经常搬动设备附近设置大门或安装孔,大门宽度比最大设备宽0.5m。

■设备通过楼层或安装在二楼以上,楼面上设置吊装孔。

■反应器、塔器等设备可直接悬挂在楼面或平台上,应在相应位置预留出设备孔。

・考虑设备检修、拆卸及运送物料所需的起重运输设备。

T••.…

1I-miF-<

i卜•

:

•'

1

碍冉-导1

——-运输通道1

nnL

I巳运输通道_I_-运输通道邑郢占碗①S[

运输通道

2•设备的布置(3)满足安装和检修的要求

预留设备孔

吊装孔及设备运输通道(b)

5.3.2车间布置设计技术要点

(4)满足土建要求

・笨重或运转时产生很大振动的设备应尽可能布置在厂房的底层,以减少厂房的荷载和振动。

・剧烈振动设备的操作台和基础不得与建筑物的柱、墙连在一起。

・穿过楼面的各种孔道要避开厂房的柱、主梁,如设备吊装在柱或梁上,其荷重及吊装方式需事先告知土建专业并商议。

・设备布置应避开厂房的沉降缝或伸缩缝。

(5)满足安全.卫生和环保要求

•尽可能使工人背光操作,高大设备避免靠窗布置。

・有效利用自然对流通风。

可设置中央通风孔、天窗等。

•对放热量大或产生易燃.易爆.有毒气体或粉尘的工

段/尽量采用露天布置。

•有防火防爆要求的设备——危险等级相同设备尽量集

中布置在一个区域,并设置防爆建筑物・防爆墙等。

对产生或接触腐蚀性介质设备”除采用基础防护,设备周围地面、墙、梁、柱等都需采取防护措施。

(5)满足安全、卫生和环保要求

・设备间及设备与墙间距离满足安全间距。

・考虑主导风向对设备布置的要求。

布置设备时”应将加热炉、明火设备、产生有毒气体的设备布置在下风处。

4令令■串'

操作人员的操作位置:

•■

•・

•■

背光操作示意

厂房的屋顶结构

生产类别

举例

甲

生产中使用或产生下列物质

1.闪点<28*的易燃气体

2.爆炸下限<10%的可燃气体

3.常温下能自行分解或空气中氧化即能导致迅速自燃或爆炸的物质

4.常温下能受到水或空气中水蒸气的作用,能产生可燃气体并引起燃烧或爆炸的物质

5•强酸,受热,撞击,摩擦以及遇有机物或硫磺等易燃无机物,极易引起燃烧或爆炸的强氧化剂

6.受撞击,摩擦或与氧化剂,有机物接触时能引起燃烧或爆炸的物质

7.在压力容器内物质本身温度超过自燃点的生产

乙

L闪点>28*至<60七的易燃、可燃液体

2.爆炸下限>10%的可燃气体

3.助燃气体和不厲于甲类化学易燃危险固体

4.不属于甲类化学易燃危险固体

5.排出浮游状态的可燃纤维和粉尘,井能与空气形成爆炸性混合物

5・3各间布置设计技术斎

丙

1■闪点>60弋的可燃液体

2.可撚固体

丁

具有下列情况的生产

对非燃烧物质进行加工,并在高热熔化状态下经常产生辐射热、火花或火焰的生产

2.利用气体、液体、固体作为燃料或将气体、液体进行燃烧作其他用的各种生产

3.常温下使用或加工难燃烧物质的生产

戊

常温下使用或加工非燃烧物质的生产

5.33车间布置的方法和步骤

1•根据工艺流程.物料性质等的要求、车间在总平面布置图上的位置,初步划分生产、辅助生

产和生活福利区的分隔和位置,确定厂房柱距、竟度.层咼等。

2•按1:

50或1:

100比例绘制厂房建筑平立面轮

廓草图。

3.根据工艺流程划分各工段,把同一工段的设备尽量布置在同_幢厂房中,按设备布置原则,i两足各方面要求。

4.将辅助室和生活室集中在规定区域内,不应在车间内任意隔置,防止厂房不整齐和影响厂房的通风条件。

5•按1:

100比例制成车间布置模型。

可做2~3个方案,征求有关专家意见,多方面比较

其优缺点,选择最佳方案,绘制车间平立面布置草图,提交建筑设计人员设计建筑图。

6.工艺设计人员取得建筑设计图后,根据布置草图绘制成正式的车间平立面布置图。