仓储计算题Word文档格式.docx

《仓储计算题Word文档格式.docx》由会员分享,可在线阅读,更多相关《仓储计算题Word文档格式.docx(24页珍藏版)》请在冰豆网上搜索。

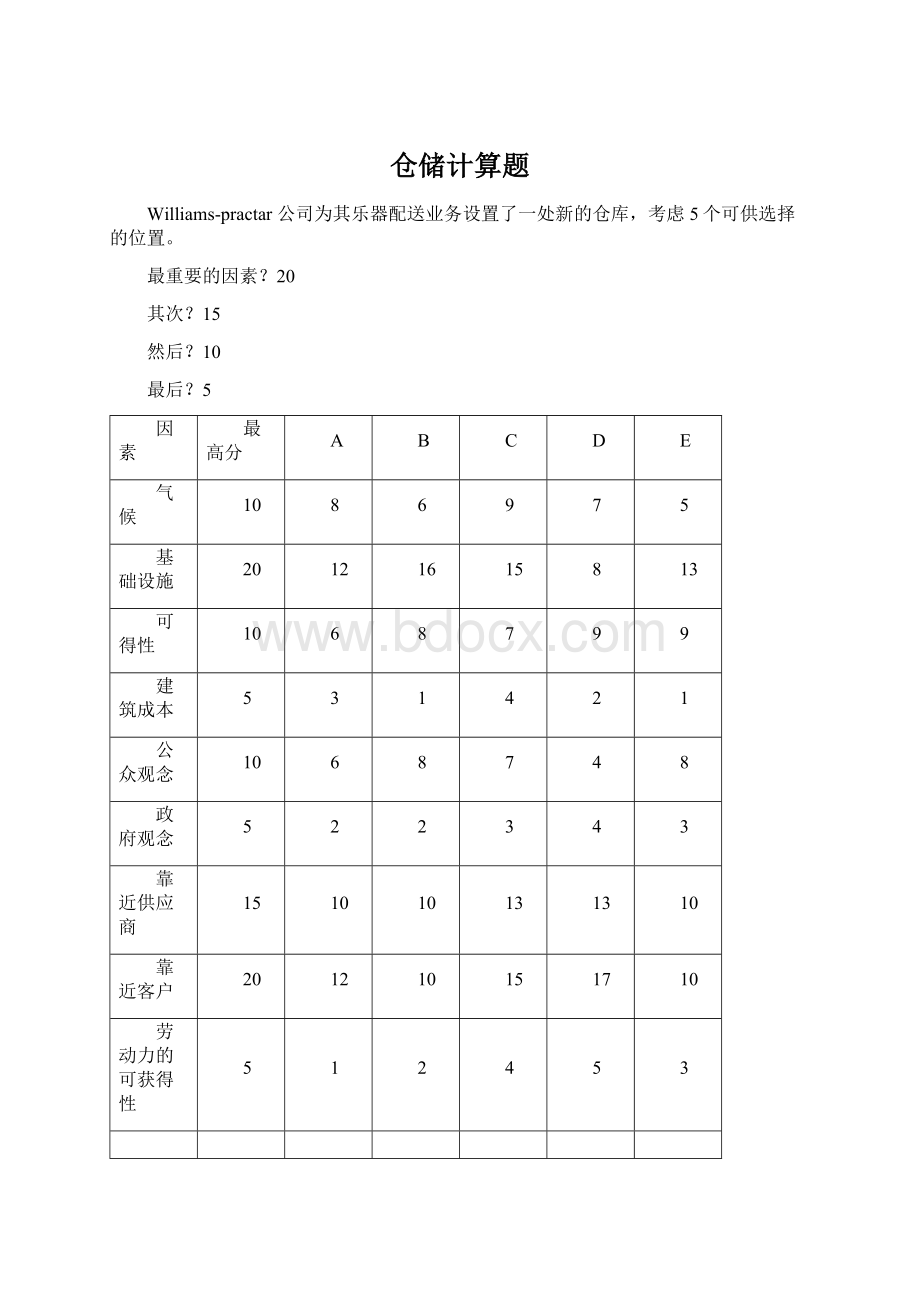

因C方案分值最高,故最佳方案为C。

54321或,,A=4*10+2*20+2*10+4*5+3*10+3*5+4*15+3*20+1*5=305同理,算得

B=,C=,D=,E=

因方案分值最高,故最佳方案为。

2、面积计算——直接计算

S=∑Si

S垛=(Q/lbh¡

¤

Kr)¡

lb=Q/hKr

垛堆法

2、面积计算——概略计算

荷重法

S=QT/365qa1

a1等于仓库利用的有效面积除以(仓库总面积-辅助面积)

q(单位有效面积负荷)的决定:

物料的包装、储存方式方法、堆垛设备、物料规格品种与数量

荷重法例题(2005、11物流师)

现准备设计建造一座仓库,预测年物料入库量2000吨,平均物料储备天数为120天,有效面积上的平均荷重1.2吨/平方米,仓库面积利用系数为0.4,需要建面积多大的仓库?

解题:

平均储存量=2000×

120/365=657.53(吨);

有效面积=657.53/1.2=547.95(平米);

总面积=547.95/0.4=1369.86

或者带入公式:

总面积=2000×

120/(365×

1.2×

0.4)=1369.86

比较类推法

S=S0¡

(Q/Q0)¡

K

某机械总厂拟新建一栋原料配送中心,预计最高储备量约200t。

现已知生产性质和生产规模相似的生产企业的原料配送中心面积为500m2,最高储备量为150t,从运用情况来看还有较大的潜力,储存能力未得到充分发挥。

解:

S=500*(200/150)*0.9=600

案例

某仓库内存放一台自重30吨的设备,该设备低价位两条2米*0.2米的钢架。

该仓库库场单位面积技术定额为3吨/平方米(一般为2.5¡

ª

3t/m2,加强型地面为5¡

10t/m2)。

问需不需要垫垛?

如何采用2米*1.5米、自重0.5吨的钢板垫垛?

解题

货物对地面的压力强度

30/2*2*0.2=37.5吨/m2﹥3

必须垫垛

假设需要n块衬垫钢板,根据Q=s*q

质量(含衬垫质量)=面积*库场单位面积技术定额(3吨/m2)

30+n*0.5=n*2*1.5*3

n=3.3

站台数量计算

❿估计站台的需求数量以计算码头的空间需求量,必要时须再调整码头的位置。

要作好准确的站台数量估计,最好能确实掌握以下资料:

有关进出货的历史资料。

尖峰时段的车数。

每车装卸货所需时间。

此外亦须考虑:

库房扩大或变更的可能性,保证扩充灵活性。

❿某配送中心年处理货物6000000箱,该配送中心采取每天两班、每周五天工作制,70%的进库货物和90%的出库货物的运输通过卡车完成。

卡车进货时卸货率为200箱/人·

时,出货时的装货率为175箱/人·

时。

进货和出货卡车均装载500箱。

由于每月的卡车数量不同,需设定25%的安全水平。

试计算该配送中心应设置多少卡车装卸货的月台?

❿解:

进货需求:

[(6000000×

70%)/500]×

(500/200)=21000小时/年

❿出货需求:

90%)/500]×

(500/175)=30780小时/年

❿月台数:

[(21000+30780)×

(1+25%)]/(52×

2×

8×

5)=15.5个,约16个

❿JohnPritchard为PenwynnMotors公司购买信纸。

对印刷的信纸每月需求稳定在20箱,每箱成本为50英镑,一次订购和组织配送成本为60英镑,一箱一年的保存成本为18英镑。

请计算订购批量、周期和成本。

❿D=20*12=240单位/年

❿U=50英镑/单位

❿R=60英镑/次订货

❿H=18英镑/年

❿EOQ=√2*60*240/18=40

❿T(订货周期)=Q/D=40/240=1/6年或2个月

❿可变成本C=RD/Q+HQ/2=60*240/40+18*40/2=720英镑/年

❿总成本=固定成本+可变成本=UD+C=50*240+720=12720英镑/年

4)经济订购批量的优缺点?

❿1、优点

❿容易理解、容易掌握,容易修补,在应用中操作简单,借助计算机系统可自动操作;

❿库存量形象化,控制方法简便,有助于库存管理决策;

❿维持稳定库存,能保证生产的连续性。

❿2、缺点

❿过于简化库存系统;

❿几个假设的理想化与现实不相符;

❿不恰当订货规模;

❿货物独立,不影响其它货物;

❿养成库存习惯,不思改进。

5)经济订购批量应用

❿1)当EOQ计算的结果不是整数单位时:

❿供应商不愿意在标准包装的基础上再进行分票时。

❿送货时采用固定的运输能力的车辆进行时。

❿可以在经济订购批量基础上适当调节。

❿2)EOQ模型中我们假设成本和需求都是已知的条件,在现实中是不可能的,因此可参考有关生产计划或市场调研报告;

❿3)对于生厂商缺货是大忌,但对零售商来说影响相对较小,所以在允许缺货情况下对零售商而言经济订购批量可以调低一些

❿4)当大批量购买折扣大于节约库存成本时可适当调高经济订购批量。

2、定量订货模型(订货点控制)

❿——指对库存状况进行连续性的记录、观察、核对,一旦发现库存量下降到一定的标准时,就填发订货单进行固定数量的订货,是一种订货数量确定,而订货时间不固定的订购方法。

❿关键:

❿订货点的确定、订货量的确定。

定量订货法

订货点的确定

❿

(1)在需求量和订货提前期都确定的情况下,不需要设置安全库存,可直接求出订货点。

公式如下:

❿订货点=订货提前期的平均需求量

❿=每个订货提前期的需求量

❿=每天需求量×

订货提前期(天)

❿=(全年需求量/360)×

❿

(2)在需求和订货提前期都不确定的情况下,

安全库存的设置是非常必要的。

❿订货点=订货提前期的平均需求量

❿+安全库存

❿=(单位时间的平均需求量×

最大订货提前期)

安全库存

安全系数表

例:

某商品在过去三个月中的实际需求量分别为:

一月份126箱,二月份110箱,三月份127箱。

最大订货提前期为2个月,缺货概率根据经验统计为5%,求该商品的订货点。

22.3、背包问题

❿背包问题是一个一般化的货箱装载问题,即每个货箱所获得的价值不同。

❿货箱装载问题转化为背包问题的形式为:

船作为背包,货箱作为可装入背包的物品。

❿例,在杂货店比赛中你获得了第一名,奖品是一车免费杂货。

店中有n种不同的货物。

规则规定从每种货物中最多只能拿一件,车子的容量为c,物品i需占用wi的空间,价值为pi。

你的目标是使车中装载的物品价值最大。

当然,所装货物不能超过车的容量,且同一种物品不得拿走多件。

❿[背包问题]有一个背包,背包容量是M=150。

有7个物品,物品可以分割成任意大小。

要求尽可能让装入背包中的物品总价值最大,但不能超过总容量。

物品重量价值

❿

A3510

B

3040

❿

C60

30

D5050

E4035

F1040

G2530

分析:

目标函数:

∑pi最大

约束条件是装入的物品总重量不超过背包容量:

∑wi<

=M(

M=150)

❿1)根据贪婪的策略,每次挑选价值最大的物品装入背包,得到的结果是否最优?

❿2)每次挑选所占空间最小的物品装入是否能得到最优解?

❿3)每次选取单位容量价值最大的物品,成为解本题的策略。

❿贪婪准则1为:

从剩余的物品中,选出可以装入背包的价值最大的物品,利用这种规则,价值最大的物品首先被装入(假设有足够容量),然后是下一个价值最大的物品,如此继续下去。

这种策略不能保证得到最优解。

例如,考虑n=2,w=[100,10,10],p=[20,15,15],c=105。

当利用价值贪婪准则时,获得的解为x=[1,0,0],这种方案的总价值为20。

而最优解为[0,1,1],其总价值为30。

❿重量贪婪准则2是:

从剩下的物品中选择可装入背包的重量最小的物品。

虽然这种规则对于前面的例子能产生最优解,但在一般情况下则不一定能得到最优解。

考虑n=2,w=[10,20],p=[5,100],c=25。

当利用重量贪婪策略时,获得的解为x=[1,0],比最优解[0,1]要差。

❿价值密度pi/wi贪婪算法,这种选择准则为:

从剩余物品中选择可装入包的pi/wi值最大的物品,这种策略也不能保证得到最优解。

利用此策略试解n=3,w=[20,15,15],p=[40,25,25],c=30时的最优解.

❿背包问题是一个NP-复杂问题。

对于这类问题,也许根本就不可能找到具有多项式时间的算法。

实例

❿某仓库某次运输水泥和玻璃两种货物,水泥质量体积为0.9m3/吨,玻璃是1.6m3/吨,计划使用车辆的载重量为11吨,车厢容积为15m3。

试问,如何装载才能使车辆的载重能力和车厢容积都能得到充分利用?

设水泥的装载量为Wa,玻璃为Wb

❿Wa+Wb=W

❿Wa*Ra+Wb*Rb=V

❿Wa=(V-W*Rb)/(Ra-Rb)

❿=(15-11*1.6)/(0.9-1.6)=3.71

❿Wb=(V-W*Ra)/(Rb-Ra)

❿=(15-11*0.9)/(1.6-0.9)=7.29

例题:

4个零售店坐标和物料需要量如表

零售店

物料需要量

发送费率

坐标

w

h

x

y

11

2.5

解题:

X0=(2*2*5+11*3*5+10*2.5*5+4*1*5)/2*5+3*5+2.5*5+1*5=7.8

Y0=(2*2*5+3*3*5+8*2.5*5+9*1*5)/2*5+3*5+2.5*5+1*5=4.9

求H0

d=√(x0-xj)2+(y0-yj)2

d1=6.5,d2=3.7,d3=3.8,d4=5.6

H0=∑wjdjhj=196

求x′,y′=(8.6,5.1)

求H′=191﹤H0

例题:

某装配中心有7个大客户,每年对他们的运输量达到80%以上。

这7个大客户的位置和供求量如下所示。

你将把这个装配中心定位在哪?

(20分)

地点

供给/需求

客户1

(10,80)

140

客户2

(20,60)

80

客户3

(10,40)

50

客户4

(60,10)

客户5

(90,90)

70

客户6

(10,90)

30

客户7

(80,50)

离散模型①——成本模型

设施的总可变成本=营业成本+内向运输成本+外向运输成本

简化,

直线距离=横坐标X的差+纵坐标Y的差

总成本=∑Wj*[∣X0-Xj∣+Y0-Yj∣]

客户

供求量

地点A

地点B

地点C

距离

距离*供应量

40

120

100

60

160

180

24

合计

解题:

C1=20*[(120-100)+(110-90)]+5*[(120-120)+(130-90)+…+8*[(170-120)+(90-80)]=8580

C2=5960

C3=7300

故选成本低者——地点B

120/365=657.53(吨)

有效面积=657.53/1.2=547.95(平方米)

S=S0·

(Q/Q0)·

重点:

占地面积、垛高:

占地面积=(总件数÷

可堆层数)×

每件商品底面积

可堆层数=地坪单位面积最高负荷量÷

单位面积重量

允许堆码层数=(入库总件数*单件货物底面积/S)

单位面积重量=每件商品毛重÷

该件商品的底面积

例:

假设生产现场甲、乙、丙三个部门分别需要2.9米、2.1米、1.5米的棒材各100根。

已知供应商提供的棒材规格为7.4米。

现在比较分散下料与集中下料所需的原材料数量。

•分散下料:

•甲:

7.4÷

2.9≈2,100÷

2=50(根)

•乙:

2.1≈3,100÷

3=34(根)

•丙:

1.5≈4,100÷

4=25(根)

•合计:

50+34+25=109(根)

集中下料

•采用集中下料,则可考虑采用合理套裁,经分析每根规格棒材可有下面7种裁法,如下表所示。

•为了得到各100根材料,需混合使用各种裁法。

假设集中下料需7种裁法的原材料分别为:

X1、X2、X3、X4、X5、X6、X7。

•目标函数:

•minS=0.1X2+0.2X3+0.3X4+0.8X5+1.1X6+1.4X7

•约束条件:

X1+2X2+X4=100

•2X3+2X4+X5+3X6=100

•3X1+X2+2X3+3X5+4X7=100

下料计划表棒材的七种裁法

2.9

21

1.5

7.4

7.3

7.2

7.1

6.6

6.3

6.0

料头

0.1

0.2

0.3

0.8

1.1

1.4

•利用单纯型法,得到的结果是:

X1=30X5=0X2=10X6=0X3=0X7=0X4=50

•原材料最少需要根数为30+10+50=90(根)

•经计算集中下料比分散下料可节省原材料17.4%,由此说明了流通加工产生的经济效果。

一个排序的例子

四种型号的电视机的装配工时定额

型号

部装定额

工时(小时)

总装定额

部

装

A(15)

B(8)

C(6)D(12)

总

A(4)

B(10)

C(5)

D(7)

(a)装配顺序为A→B→C→D,总装配时间为48小时

C(6)

D(12)

(b)装配顺序为C→B→D→A,总装配时间为45小时

c)装配顺序为D→C→A→B,总装配时间为51小时

平均流程时间最短案例

平均流程F=13.8Dmax=8

di:

i工件规定交货时间(DueTime)

Di:

交货延期量(DelayTime)

优缺点

•优点:

•节约流动资金占用,减少厂房、仓库及加工作业面积和节约保管费用。

•缺点:

•可能存在着交货延期问题。

•——怎么办?

2)使最大交货延期量最小

(EDD规则,EarlyDeliveryDate)

d1≤d2≤……dn

F=15.5Dmax=0

3)混合法

1)先按EDD排序,使最大交货延期量最小

2)找出di>maxFi的,按SPT排

去掉找出的工件,剩下部分继续循环

……….F=14.8,Dmax=0

单台设备的使用场合:

维修、单工艺,加工中心等

作业

工作

F

持续天数

到期日

26

22

23

34

图示为一配送网络,现要利用两种2吨和4吨的厢式卡车,将货物配送到各个客户,并限制车辆一次运行距离在30公里以内。

配送中心的配送网络图

P0

P1

P2

P3

P4

14

P5

18

P6

P7

P8

P9

P10

初始解

二次解

•某建材配送中心某日需运输水泥580吨、盘条400吨和不定量的平板玻璃。

该中心有大型车20辆、中型车20辆、小型车30辆,各种车每日只运输一种物资。

车辆种类

运水泥

运盘条

运玻璃

大型车

中型车

小型车

2、经验调度法

车辆

种类

车辆数

总数

货运量

580

400

3、运输定额比法

/运盘条

/运玻璃

1.18

1.21

1.44

1.2

1.25

1.23

1.3

1.6

车辆总数

402

126

4、表上作业案例

B1

B2

B3

产量/t

A1

25

A2

19

销量/t

1)初始方案——西北角法

1)初始方案——最小元素法

2)位势法

•构造位势表

•