LXWI750225原材料仓库管理制度Word文件下载.docx

《LXWI750225原材料仓库管理制度Word文件下载.docx》由会员分享,可在线阅读,更多相关《LXWI750225原材料仓库管理制度Word文件下载.docx(17页珍藏版)》请在冰豆网上搜索。

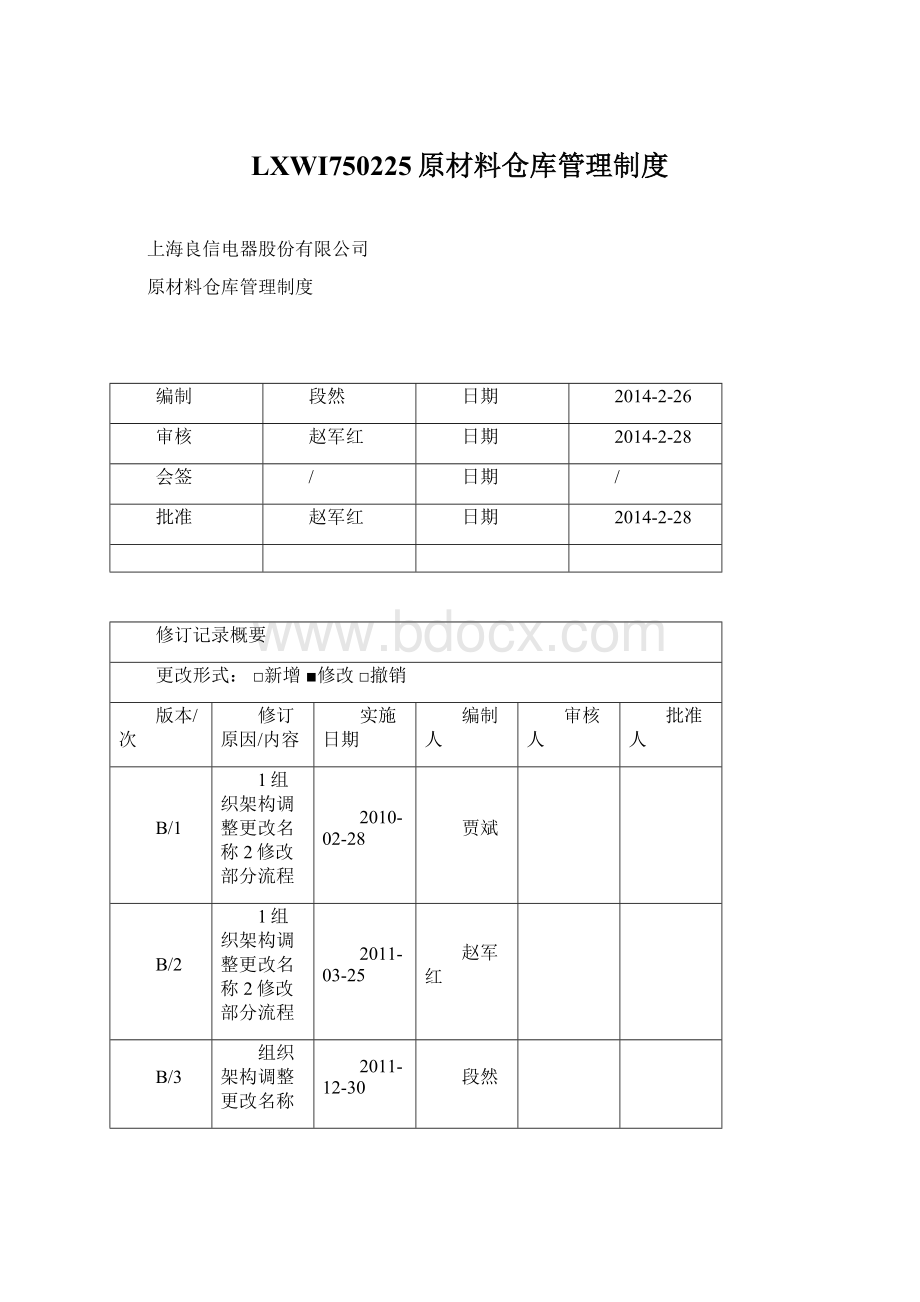

变更温湿度要求

2013-06-01

C/2

2014-03-01

1目的

为了使原材料仓库纳入规范化、制度化的管理,更好地发挥原材料仓库对材料的调配功能,规范公司原材料仓库的材料管理程序,促进公司原材料仓库的各项工作科学、安全、高效、有序、合理地运作,保障公司财产物资安全,满足生产经营对物料管理的要求,做到数据准确、质量完好、收发迅速、降低费用、加速资金周转,特制定本管理制度。

2范围

适用于生产物料控制课原材料仓库所有人员。

3定义

生产物料控制课原材料仓下设收料组、配电及电子组、终端及工控组、万祥组。

人员由仓库主任、仓务主办和仓管员(包含输单员)组成。

4职责

4.1仓库主任工作职责

4.1.1贯彻公司的各项管理制度,组织实施规范标准化管理流程,防止资产流失;

4.1.2协助生产物料控制课负责人制定仓库物资管理、消防安全管理等各种规章制度;

4.1.3对仓务主办的工作进行监督和指导,及时协调解决工作中出现的问题;

4.1.4协助生产物料控制课负责人完成区域规划、库容库位设置和物流规划,确保符合公司质量体系要求;

4.1.5对所管辖仓库的所有事务负全责,包括帐卡物准确、5S、安全等;

4.1.6完成上级交办的事务,直接向生产物料控制课负责人负责。

4.2仓务主办工作职责

4.2.1组织月底盘点,为相关部门提供准确的数据资料;

4.2.2对每日进出账总体情况负责,保持账、物、卡一致,对物料安全准确负全责;

4.2.3负责仓库的现场管理,要求库管人员严格执行5S管理规定;

4.2.4负责仓库安全管理,检查仓库消防、防汛等设施,巡查安全隐患,保证仓库安全;

4.2.5协助人力资源部做好库管人员业务知识的培训;

4.2.6完成上级交办的事务,直接向仓库主任负责。

4.3仓管员工作职责

4.3.1熟悉管辖区内物料的品号、名称及摆放的具体位置,并负责管辖区内的物料保管工作;

4.3.2根据“来料入库管理流程”办理零部件来料入库手续;

4.3.3根据“零部件配送管理流程”进行配料,并完成零部件出库手续;

4.3.4根据“零星领料管理流程”处理各种零星领料,并完成出库手续;

4.3.5根据“生产退补料管理流程”处理各种补料,并完成出库手续;

4.3.6根据“生产退补料管理流程”处理各种退料,并完成相关手续;

4.3.7根据“不良品处理流程”对不良品进行处理;

4.3.8定期检查所保管物料的品种、数量和质量状况,保证账、物、卡的一致性;

4.3.9根据“设备(工装夹具)检修保养标准”维护和保养所用设备;

4.3.10根据“单据使用与管理说明”严格对单据进行管理;

4.3.11贯彻《“6S”管理办法》,保持工作环境的整洁;

4.3.12负责物料的安全管理工作,协助仓库组长进行仓库消防安全管理;

4.3.13完成上级交办的事务,直接向仓务主办负责。

4.4仓库输单员工作职责

4.4.1根据“零部件配送管理流程”办理零部件配料的电脑数据维护手续;

4.4.2根据“零星领料管理流程”处理各种零星领料的电脑数据维护手续;

4.4.3根据“生产退补料管理流程”处理各种补料的出库电脑数据维护手续;

4.4.4根据“生产退补料管理流程”处理各种退料的相关电脑数据维护手续;

4.4.5根据“不良品处理流程”办理不良品处理后的电脑数据维护手续;

4.4.6根据“设备维护保养制度”维护和保养所用设备,严格实行电脑专人使用和专人维护;

4.4.7根据“单据使用与管理说明”严格对单据进行管理;

4.4.8对仓库的账、卡、物进行不定期的抽查,并做好相关记录;

4.4.9协助仓务主办完成各种报表;

4.4.10贯彻《“6S”管理办法》,保持工作环境的整洁。

5工作程序

5.1仓库工作管理流程

5.1.1“来料入库管理流程”:

详见“附表一”与“附图一”;

5.1.2“零部件配送管理流程”:

详见“附表二”与“附图二”;

5.1.3“零星领料管理流程”:

详见“附表三”与“附图三”;

5.1.4“生产退补料管理流程”:

详见“附表四”与“附图四”;

5.1.5“不良品处理流程”:

详见“附表五”与“附图五”。

5.2作业要求

5.2.1单据管理与使用说明

5.2.1.1仓库各工作管理流程必须使用相应单据;

5.2.1.2各交接环节必须要有单据,单据要有完整程序的确认及签收,必须保证单据的有效性;

5.2.1.3仓库作为物流的中心环节,必须严格执行单据操作,并监督各相关部门执行情况;

5.2.1.4仓库所有单据均用不易褪色之黑色或蓝色圆珠笔或签字笔按单据填写要求,遵循“完整、准确、清晰”的填写原则,对于不符要求的单据,仓库有权要求相关部门改善;

5.2.1.5日常进出仓等单据应分单据类别、处理状态分别有序夹放;

5.2.1.6需递送其他部门、人员的单据应按规定时间及时递送,不允许随意押单;

5.2.1.7每月一次将单据分类别按顺序进行装订,在单据封面、脊面做好标识,分类别、按时间有序地存放在相应的箱、柜内,并在箱、柜表面做好目录标识。

5.2.2物料摆放方法(定置、定位原则)

5.2.2.1为方便存取物料,对仓库进行分区、分类、分架、分层及定置管理,做出《仓库平面示意图》、《物料储存分布示意图》,发生调整时应及时进行相应修正;

5.2.2.2物料储存要分门别类按“先进先出”原则堆放物料,填写《物料标示卡》并做好尾数标识,做好相应台账以供查询;

5.2.2.3对因有批次规定、色别规定等特殊原因而不能混放的同一种物料应分开摆放;

5.2.2.4物料储存要尽量做到“上小下大”、“上轻下重”,不超安全高度;

5.2.2.5物料不得直接置于地上,必要时加垫板纸皮或置于容器内予以保护存放;

5.2.2.6任何物料不得堆放在楼梯间及仓库通道上,以免影响物料的收发;

5.2.2.7物料摆放按“货位表”定置定位摆放;

5.2.2.8物料在货架上摆放时按同一方向摆放,摆放同一高度,不同批次要分隔开;

5.2.2.9货架上物料摆放不得超过规定区域,摆放不下时应放入暂存区;

5.2.2.10货架有空余位置时要及时将暂存区物料上架;

5.2.2.11根据物料的包装大小限制物料摆放高度,要注意摆放的安全;

5.2.2.12有特殊用法的物料要隔离存放,并作好相应标识;

5.2.2.13不良物品存放在不良品区,要分类摆放整齐;

5.2.2.14物品放置有利于下次搬运,尽量托盘化(装上时考虑便于卸下,入库时考虑便于出库)。

5.2.3物料的标识

5.2.3.1仓库各职能区域都要有清晰明确的区域标识;

5.2.3.2货架上要有清晰明确的货位标识;

5.2.3.3暂存区的物料要有清晰明确的移动标识,要对应其货位号;

5.2.3.4物料包装上要有清晰明确的状态标识:

合格、不合格、让步接收;

5.2.3.5特殊用法的物料要有清晰明确的隔离标识和用法说明;

5.2.3.6不良物品用移动标识注明其状态和处理办法,以便集中处理;

5.2.3.7若有其余状态则可用移动标识等进行说明。

5.2.4物料出库

5.2.4.1各类物料的发出原则上采用先进先出法。

物料(包括原材料、辅助材料)出库时必须办理出库手续,并做到限额领用(按消耗定额),车间领用物料必须由指定人员统一领取,领料人员凭领料单或相关凭证向仓库领料;

5.2.4.2货架上的物品摆放时统一按货位号递增的方向按批次摆放,由内往外摆放,摆完一列再摆下一列;

5.2.4.3不同批次物品不得混放,同一列不得摆放不同批次的物品;

5.2.4.4取货时按摆放的同一方向拿取,同时在货位卡上核对批次的准确性;

5.2.4.5图示如下:

5.2.5搬运原则

5.2.5.1减少搬运次数,提高搬运纯度(先除去杂质和过度包装等);

5.2.5.2注意重力等因素的影响和作用;

5.2.5.3消除无效搬运,搬运不能增加货物的内在价值,而会增加破损可能性和成本;

5.2.5.4叉车载物应遵循有关叉车安全使用规定,机动叉车驾驶人员应取得有效操作证件;

5.2.5.5人力搬运时应做到轻拿轻放,注意人身及物料的安全;

5.2.5.6搬运过程中防止物料、产品混淆堆放;

5.2.5.7在搬运物料过程中,必要时应使用适当的容器,防止对物料造成损伤;

5.2.5.8危险物品的搬运应按产品特性采取相应防护措施搬运;

5.2.5.9使用搬运工具时应注意物件的堆叠,以能顺利通过厂区划定的通道为限,高度不得超过安全高度为原则。

5.2.6存储期限

5.2.6.1由仓库主任与技术人员沟通确认各种物品的存贮期限,具体见LX/QP7.504;

5.2.6.2定期检查物品是否超期(每月盘点);

5.2.6.3对超期的物品填写《超期重检通知单》,检验合格后可再次使用,但要确认再次检验的时限,不合格则转至不良品库,按“不良品处理流程”进行处理;

5.2.6.4对呆滞物料及时报备处理。

5.2.7存储条件

5.2.7.1由研发部、产品线提供各种物品的存储条件(包括方法、工具器皿等);

5.2.7.2仓库根据各种物品的存储条件对其进行存储;

5.2.7.3每月盘点和例行循环检验对物品的存储条件进行检查;

5.2.7.4对不满足存储条件的需进行整改。

5.2.8贵重物品管理

5.2.8.1贵重物品由专人管理,在专用场所存放;

5.2.8.2严格按先进先出的原则发料,要求及时准确作账,并在货位卡上注明批次号;

5.2.8.3每周清点数量、检查物品状态一次,并向其仓务主办报告情况;

5.2.8.4各仓务主办每月总检查一次,并向物流主管报告情况。

5.2.9危险品管理

5.2.9.1对易燃、易爆、易挥发等危险物品由专人管理,在专门隔离的场所存放;

5.2.9.2作好醒目的警示标识;

5.2.9.3发料时严格控制数量;

5.2.9.4各仓务主办每周清点数量、检查物品状态一次,并向仓库主任报告情况;

5.2.9.5生产物料控制课负责人每月总检查一次,并向商务运营部部门负责人报告情况。

5.2.10专用或限制性物料的保存与使用

5.2.10.1专用或限制性使用物料指由于客户指定/专用、物料让步接收、专用替代、设计变更等原因导致物料只能在特定产品或条件下使用的物料;

5.2.10.2此类物料必须隔离摆放,在常规物料附近;

5.2.10.3此类物料必须单独作账,并详细记录出入库批次号、交检单号和生产计划单号;

5.2.10.4此类物料要求有专门的货位卡,不得与常规物料混用;

5.2.10.5每月盘点要求对此类物料作“专用或限制性物品月盘点明细”。

5.2.11封存物料管理

5.2.11.1封存物料指由于质量、技术变更、产品换代等原因导致需要暂停使用,待评估处理的部分物料;

5.2.11.2此类物料必须隔离摆放,远离常规物料;

5.2.11.3此类物料必须单独作账;

5.2.11.4此类物料要求有专门的货位卡;

5.2.11.5每月盘点要求对此类物料作“封存物品月盘点明细”。

5.2.12仓库防潮、防锈、防氧化管理

5.2.12.1在正常情况下,仓管员应每周对所有的物料进行包装状态、堆码高度、遮光、防潮等方面进行检查,确保物料不受操作影响而变质变色;

5.2.12.2当遇台风、大雨、大雾等气候变化时,仓管员应立即进行检查,如发现物资直接受潮或包装受潮后可能导致物料变形变质的,应立即报告有关部门处理;

5.2.12.3保证包装的密封性,有破损的包装要重新更换包装,已经拆开的零散件存放时要将开口折好,严禁将物品敞口放置;

5.2.12.4注意仓库的温湿度控制;

5.2.12.5每天两次记录仓库的温湿度(上午10:

00一次,下午15:

00一次);

5.2.12.6仓库的温度应控制在-5~40℃之间,湿度应控制在30%~70%之间;

电子仓库的温度应控制在15~26℃之间,湿度应控制在30%~65%之间。

5.2.13账、物、卡管理

5.2.13.1账、物、卡数量的准确性由仓务主办负全责

5.2.13.1.1物品的入库与出库严格按照相关流程进行操作,无单据不得入库和发料;

5.2.13.1.2仓管员在出入库时应及时准确地在货位卡上进行记录,保证物、卡的一致性;

5.2.13.1.3非仓库管理人员不得随意进出仓库,更不能到仓库拿取物品;

5.2.13.1.4库存物、卡不符时应及时做出书面报告,在查明原因后采取纠正与预防措施,并对事故进行处理,经财务部批准方可调整账目。

5.2.13.2系统账的准确性由仓务主办负全责

5.2.13.2.1由输单员根据单据进行系统数据维护,输单员在进行数据维护时应保证及时准确;

5.2.13.2.2无单据或手续不全不得进行系统出入库操作;

5.2.13.2.3非输单员不得随意进行系统出入库操作;

5.2.13.2.4系统库存数据有误时应及时做出书面报告,在查明原因后采取纠正与预防措施,并对事故进行处理,经财务部批准后方可调账。

5.2.13.3仓库盘点管理

5.2.13.3.1仓管员需根据经管物料重要程度及价值高低设定盘点频度,进行循环盘点,每月底对库存物料逐一盘点,核对数量与账目是否相符,发现问题及时报备处理;

5.2.13.3.2仓管员须每月配合物料计划员对物料进行三次抽盘;

5.2.13.3.3盘点时需要保证盘点数量的准确性和公正性,避免弄虚作假、虚报数据、粗心大意导致漏盘、少盘、多盘,禁止书写数据潦草错误、丢失盘点表、随意换岗等,不按盘点作业流程作业等需要根据情况追查相关责任;

5.2.13.3.4盘点后应及时将实物数与电脑数核对,如有差异应查证原因并及时跟进处理:

如属供应商原因造成的短少应第一时间通知采购、财务等相关部门处理;

如属盘盈或不可避免的亏损情形时,应呈报财务核准后作账务调整,相关损失报商务运营部部长审批后处理。

5.2.13.3.5年度盘点由各仓务主办负责各仓库的初盘,并填写《盘点表》,财务部根据盘点表进行复盘并对盘点差异填写《盘点差异表》报总裁审批后作账务调整。

5.2.14设备维护与保养

参照“设备(工装夹具)检修保养标准”相关规定执行。

5.2.156S管理

5.2.15.1仓管员应按照6S管理手册的要求进行整理、整顿、清扫、清洁、安全、素养;

5.2.15.2仓管员每天按照6S管理的原则由责任人根据卫生值日表对负责区域内进行清洁整理

工作,清理掉不用和坏的东西,将需要使用的物料和设备按指定区域进行整理达到整齐、整洁、干净、卫生、合理摆放的要求;

5.2.15.3仓务主办每星期组织对仓库进行一次6S及环境检查;

5.2.15.4每天中午下班、下午下班后由6S卫生值日人将电灯、电器、马达开关关闭,下午下班需要关电脑、饮水机,平时注意节约用纸、文具、包装材料,爱护使用设备、电脑等。

5.2.16仓库安全管理

5.2.16.1非仓库人员谢绝进入仓库,如需要进入须仓管员陪同方可进入;

5.2.16.2仓库内严禁吸烟和禁止明火,发现一例立即报告处理;

5.2.16.3严禁将易燃易爆物品带入仓库。

对应进仓管理的易燃易爆物品应放置于符合安全管理要求的独立的库区;

5.2.16.4高空作业需要使用作业车,并注意安全;

5.2.16.5保障疏散通道、安全出口畅通,以保证人员安全;

5.2.16.6不得损坏或擅自挪用、拆除、停用消防设施、器材,不得占用防火间距,不得堵塞消防通道。

仓管员在摆放物料时不得堵塞安全消防通道,不得遮挡消防器材,必须保证仓库所属的安全消防设备、设施、消防器材能够在必要时立即投入使用;

5.2.16.7不得私自乱接电线和使用电器用品以保证安全用电,不得私自拆接、改变网络线路;

5.2.16.8仓库人员必须接受消防安全知识培训,并会使用仓库所属的安全消防设备、设施及消防器材(如消火栓、灭火器等);

5.2.16.9仓管人员于下班离开前,应巡视仓库门窗及电源、水源是否开闭,确保仓库的安全。

5.2.17人员变动及移交

仓管人员变动时,必须办理交接手续。

移交事项及有关凭证要列出清单,写明情况,双方签字,领导见证。

应移交事项包括:

①经管的货物;

②单据、存卡、账本(必要时)及经管的文件、档案资料;

③经管的操作设备、设施、工具及文具用品等;

④办理离职手续。

5.3奖惩规定

5.3.1工作评估

部门将定期根据“绩效考核表”对仓库人员的表现和业绩进行评估,以便于肯定员工的工作成果,鼓励员工继续为公司做出更大的贡献,检查仓库人员工作表现是否符合岗位的要求,并衡量其是否能按所制定的工作要求完成工作。

工作评估将以一定方式与员工沟通,以鼓励员工与管理人员之间就工作的要求和工作成绩进行讨论和交流,以提高工作效率,创造互相理解的气氛,并鼓励员工团结一心地工作,以实现公司的经营宗旨及经营目标。

对未达到工作表现要求的员工,公司将视该员工不能正常工作,并对其提供进一步的培训或调整岗位。

5.3.2奖惩办法

参照《物流绩效管理办法》相关规定执行。

6相关文件

6.1LX/QP8.204《来料检验控制程序》

6.2LX/QP8.301《不合格品控制程序》

7相关记录

LX7.501R-09《交检单》

LX7.501R-02《入库单》

LX7.501R-03《领料单》

LX7.504R-02《ERP发料单》

LX7.401R-10《退货明细表》

LX8.301R-01《报废单》

LX7.501R-11《零部件退料补料单》

LX8.301R-11《进料质量异常报告单》

LX8.204R-01《进货检验记录》

LX8.301R-12《质量问题反馈表》

8附件

附表一:

来料入库管理流程定义模板

附图一:

来料入库管理流程图

附表二:

零部件配送管理流程定义模板

附图二:

零部件配送管理流程图

附表三:

零星领料管理流程定义模板

附图三:

零星领料管理流程图

附表四:

生产退补料管理流程定义模板

附图四:

生产退补料管理流程图

附表五:

不良品处理流程定义模板

附图五:

不良品处理流程图

流程名称

来料入库管理流程

流程起点

供应商来料

流程终点

ERP数据维护

流程主要功能

完成供应商来料入库,为配合生产做好准备工作

输入

送货清单,采购单号,料件品号。

上游流程

(接受输出)

采购流程

输出

货物上货架,帐、卡的数据维护

下游流程

仓库物品保管、标识方法

子流程/活动

名称

功能/描述

结果

责任人

IQC检验流程

对物料可否使用进行判定

合格标签、来料异常处理单

IQC检验员

不良品处理流程

对不良品由品质部牵头判定,并出具处理办法;

各部门再配合处理

三种状态:

让步接收、需处理后再使用和无法使用

品质部

质量工程师

操作步骤:

1、仓管员将供应商来料放置待检区内,并清点件数。

2、仓管员将来货中的“供方出库单”交给输单员。

4、输单员开具“交检单”通知IQC检验。

4、IQC对检验合格的来料贴上合格标签,并将“交检单”交给仓管员。

5、仓管员将合格物料办理入库,按物料摆放方法摆放至货架或暂存区。

6、仓管员要及时在“物料卡”上作相应加卡记录,并将“交检单”交给输单员。

7、输单员根据“交检单”及时准确地进行电脑数据维护。

8、IQC对不合格物品进行判定,有让步接收、分选使用和无法使用三种状态,并出具“进料质量异常报告单”。

9、按“不合格品控制程序”流程处理后,不良品分三种情况:

让步接收、退货和申请报废。

10、仓管员对让步接收的物料按“进料质量异常报告单”上具体说明办理入库,过程同合格物料。

11、对有特殊用法的物料,仓管员应隔离存放,并注明相应用法。

12、需退货的物料由采购员对“进料质量异常报告单”进行确认后出具“退货明细表”,交相应仓管员。

14、仓管员对照“退货明细表”将物料退至供方,并在“退货明细表”上签字确认后交给采购员。

零部件配送管理流程

发料单

系统数据维护

完成车间生产的配发料工作。

生产计划单、发料单

上游流程(提供输入)

生产计划流程

物料配送至车间,帐、卡的数据维护.

下游流程(接受输出)

车间分发料管理流程

1、仓库输单员根据计划打印“发料单”,交给仓管员并确认物料数量。

2、仓管员确认后,如物料有变化需及时反馈计划员,以便修订发料单。

4、仓管员确认无误之后根据发料单进行备料。

4、仓管员在备料同时在“物料卡”上减卡,并在发料单上作好相应记录。

5、仓管员自行清点所备物料,保证正确无误后和物料员交接。

6、物料员对物料数量确认签收并分发物料至车间各班组。

(签收单据物料员和仓管员各持一份)。

7、仓管员将签收后的“发料单”带回至输单员处。

8、输单员根据“发料单”上的记录进行数据维护。

零星领料管理流程

填写领料单

针对各部门的零星物料需求进行备料发料

领料单

物料出库,帐、卡的数据维护.

1、各部门根据零星需求填写“领料单”。

2、领用部门主管确认无误后签字确认。

3、计划员确认金额,小于1000元签字确认,大于1000元需领料部门负责人签字确认。

4、仓管员根据“领料单”进行备料、减卡。

5、仓管员与领料人员当面交接,领料人员确认后签收。

6、仓管员手续完全的领料单交给输单员,输单员根据“领料单”进行电脑数据维护。

生产退补料管理流程

填写退料单、补料单

针对各部门的损耗率、生产过程