沿空留巷施工总结.docx

《沿空留巷施工总结.docx》由会员分享,可在线阅读,更多相关《沿空留巷施工总结.docx(23页珍藏版)》请在冰豆网上搜索。

沿空留巷施工总结

沿空留巷施工总结

沿空留巷技术是工作面辅助进风巷在回采过程中直接采用的特殊支护,保留原巷道不冒落,做为下一个工作面进风巷的一种施工方法。

为有效实现无煤柱开采,提高资源回采率,消除回风上隅角瓦斯积聚,降低巷道掘进率,提高回采工作面安全生产水平。

自2015年9月7日开始在7211工作面施工沿空留巷工程,截止2016年12月28日共计施工柔模460个;自2016年11月24日开始在3214工作面施工沿空留巷工程,截止2017年2月10日共计施工柔模72个。

现根据现场施工情况作以下施工技术总结。

一、沿空留巷施工工艺流程

煤帮挂网——割煤——移充填前部支架、挡矸支架——浇筑墙空间支护——留巷滞后支护——校对中线——支模——泵注混凝土——(等8小时墙体凝固达到设计支撑强度)——拉移充填支架

二、沿空留巷支护设计

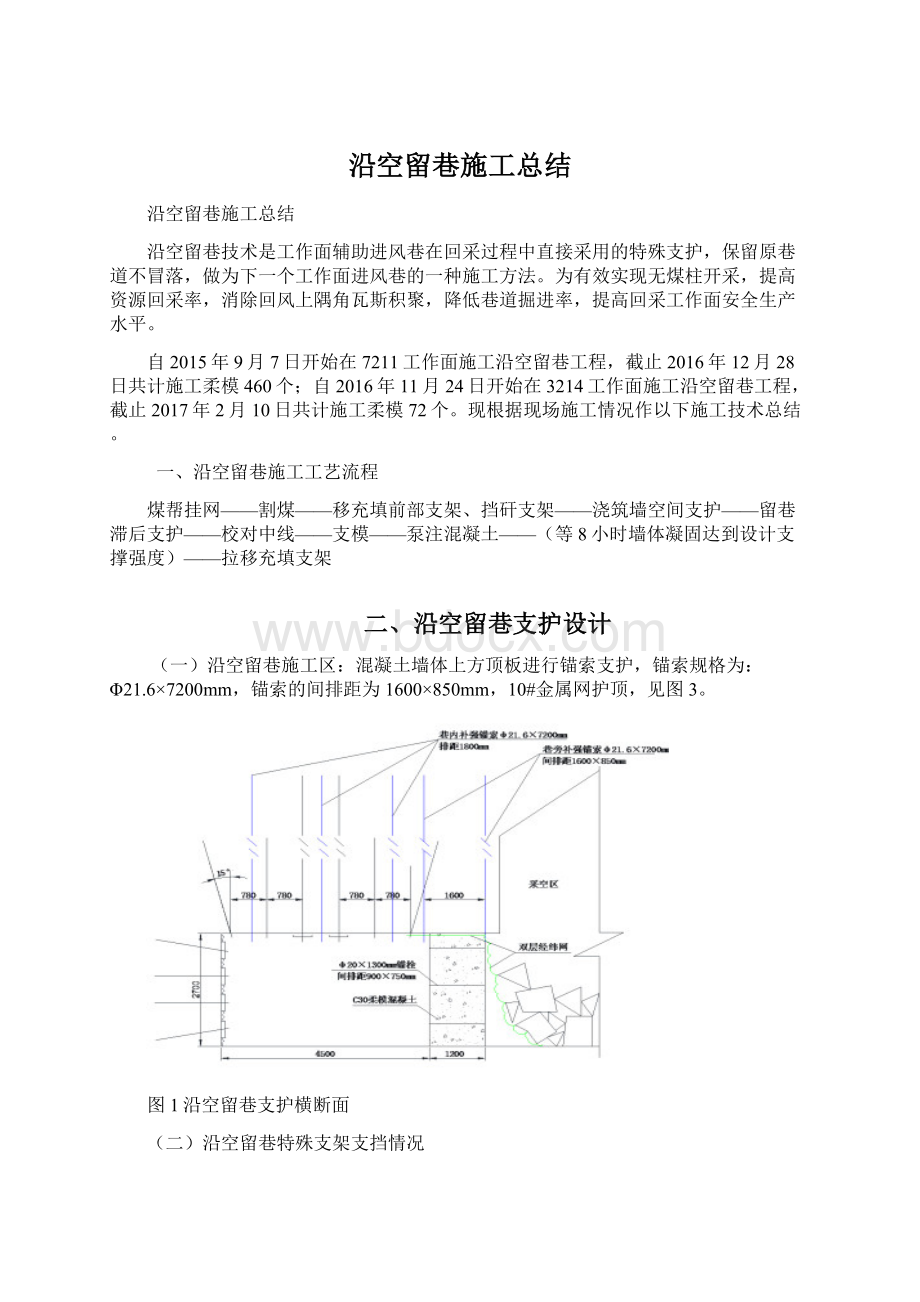

(一)沿空留巷施工区:

混凝土墙体上方顶板进行锚索支护,锚索规格为:

Φ21.6×7200mm,锚索的间排距为1600×850mm,10#金属网护顶,见图3。

图1沿空留巷支护横断面

(二)沿空留巷特殊支架支挡情况

柔模巷旁支护施工前,采用支架进行临时支挡控制顶板的区域。

工作面墙体浇筑区域采用采用2架ZQL2x4000-17/31型挡矸支架进行支挡,架前铺设10#铁丝编织而成的10×1m经纬网,与巷内原菱形网搭接长度不小于100mm,架后补打加强锚索。

该支架的主要作用是:

1、将采空区与留巷隔离开来,为浇筑柔模混凝土墙体提供一个安全的施工环境。

2、工作面回采后及时支护留巷顶板,防止留巷浇墙区顶板快速下沉或垮落,及时切顶,减少悬顶长度,降低留巷压力。

3、为低龄期巷旁支护提供支撑及掩护,防止巷旁支护墙体过早受力,造成墙体内部损失,影响后期强度。

(三)巷旁支护(混凝土墙)作用及参数

1、巷旁支护作用

巷旁支护,是指巷道断面范围以外与采空区交界处所安设的一些特种类型的支架或人工隔离物,其目的是为了切断巷道以外的采空区顶板,隔离采空区或减轻巷内支架的受力等。

沿空留巷巷旁支护的主要作用如下:

(1)支撑垮落带边缘的顶板载荷,从而分担和减轻巷内支护的压力;

(2)当直接顶比较坚硬或顶板有周期来压时,利用巷旁支护切断顶板,从而避免顶板沿煤帮处断裂,同时利用它去承受直接顶冒落和老顶来压所产生的的动载;

(3)隔离或密闭采空区,防止漏风。

2、巷旁支护参数

根据新景公司的地质与开采条件,参考其他煤矿沿空留巷工程实践经验,7211工作面沿空留巷设计参数如下:

(1)沿空留巷宽度为4500mm,巷旁支护宽度为1200mm;

(2)混凝土强度等级为C30,为了控制墙体的横向变形,在墙体内预置锚栓。

锚栓为Φ20×1300mm的高强度螺纹钢,两端丝扣长度各为100mm,托板尺寸为150×150×16mm,双托板双螺母;锚栓的间排距为900×750mm。

(四)临时支护(超前和滞后支护)情况

1、临时支护作用

临时支护直接影响沿空留巷的支护效果,如果临时加强支护不及时或支护强度不足,可能会出现如下问题:

(1)留巷顶板过早下沉,使得巷旁支护无法达到设计高度;

(2)巷旁支护起作用前顶板离层,使顶板的完整性和自承载能力遭到破坏,降低了沿空留巷围岩稳定性;

在工作面来压期间,锚网(索)支护或柔模混凝土墙体承担较大压力,超过了设计值,从而造成顶板锚索破断或柔模混凝土墙体破坏。

因此,必须及时对沿空留巷进行可靠的临时加强支护。

2、临时支护参数设计

根据工作面的地质与开采条件,在超前工作面30m范围内沿顺槽走向采用一梁三柱进行临时加强支护,棚距1000mm;工作面滞后支护采用木垛和单体柱联合支护。

每个柔模对应支设1个木垛,并与柔模紧靠布置,木垛之间支打2根单体柱,柱紧靠柔模布置,柱与柱间距1m,单体柱必须穿鞋带帽。

靠煤柱帮一侧每隔4m支设1个木垛。

横贯口支设2个木垛,横贯口前后5m范围内每隔2m支设1个木朵。

工作面生产溜机尾往里(留巷段)35m范围内沿顺槽走向采用一梁三柱临时加强支护,棚距1000mm,必须严格执行“单体柱先支设,后逐步替换为木垛支护”,确保柔模初凝期间,主动支护支设有效。

单体支柱的型号为DW28~DW35,π型钢梁的长度为4000mm。

三、沿空留巷施工情况

(一)施工工艺

工作面柔模泵注混凝土沿空留巷施工主要包括地面干混料的制备与运输下井、待浇筑空间顶板补强与采空区挡矸、挂设柔性模板和浇筑混凝土等关键施工环节。

图5.1柔模泵注混凝土沿空留巷施工工艺

(二)挂设柔模施工工序

平底、挂模、支单体柱、穿锚栓时间共计耗时40分钟左右。

1、柔模袋规格为:

长×宽×高:

3×1.2×3.2(3.5)m,柔模袋留设进料口直径300mm,长度不宜小于500m;16个锚栓口,锚栓直径20m,长为1300mm,两端外露均为50mm,柔模袋横向用锚栓加强,提高混凝土抗变形能力及混凝土强度。

柔模上部两端设有吊挂柔模袋的翼缘,翼缘可以调节柔模袋高度,挂设时将钢筋穿入翼缘,再用单体柱将钢筋加持在顶板上。

2、挂设柔模前必须将待浇筑空间底板浮煤、浮矸清理掉,确保柔模混凝土墙体坐落在坚硬完整的实底上。

同时要测量好地侧部所给中线。

3、挂设柔模前首先将架立筋和锚栓分别穿入翼缘和预留孔内,上紧锚栓托板和螺母,采用10#铁丝将架立筋和柔模翼缘绑扎牢靠,绑扎扣距为300mm。

4、挂设柔模时先挂设靠采空区部分,后挂设靠巷内部分。

采用双股8#铁丝将柔模架立筋固定在顶板锚杆上,然后使用12#铁丝将相邻两条柔模边缘连接牢靠。

5、采空区侧柔模固定完成以后,采用单体支柱固定巷内侧柔模,

6、上述工作完成以后,开始绑扎柔模灌注口。

灌注口采用3层纤维布缝制而成,内层置于柔模内,其自封闭作用,防止拔管时混凝土回流,外面两层与混凝土输送管连接,采用12#铁丝绑扎3道。

7、泵注混凝土过程中柔模工和混凝土泵站始终保持声光信号联系。

8、泵注混凝土完成以后,柔模工将软管拔出,并采用12#铁丝绑扎好灌注口,防止混凝土回流。

a挂好柔模,未浇筑混凝土b浇筑完混凝土

图5.2柔性模板挂设

(三)泵注混凝土施工工序

1、施工设备选型配套:

浇筑混凝土采用陕西开拓建筑科技有限公司和西安科技大学联合研发制造的柔模混凝土制备输送机组专用设备,设备型号为KTRHZSJ-50。

利用地面现有干混料制备站制备水泥、砂、石、粉煤灰和外加剂干混料;井下建立混凝土制备输送站,加水搅拌。

a井下柔模混凝土上料系统b井下柔模混凝土搅拌系统

c井下柔模混凝土泵送系统

d上料机、搅拌机和输送泵三机配套

(1)井下柔模混凝土上料机

输送能力为50m³/h,溜槽宽度420mm,电机功率55KW,额定电压660/1140V,额定压力16MPa,工作压力8MPa,油箱容积100L。

不可拆卸尺寸5000×1500×1900mm。

(2)井下柔模混凝土搅拌机

搅拌能力50m³/h,搅拌槽公称容量2300L,混凝土坍落度范围150~230mm,适应骨料最大粒径40mm,清洗方式为高压水洗。

电机功率50kW,额定电压660/1140V,额定压力16MPa,工作压力8MPa,油箱容积100L,外形尺寸4400×1500×1800mm。

(3)柔模混凝土输送泵

理论输送量(低压/高压)80m³/h,泵送混凝土最大出口压力16MPa,料斗容积0.5m³,混凝土缸缸径×行程200×1800mm,清洗方式为高压水洗。

电机功率110kW,额定电压660/1140V,额定转速1480r/min,泵送主油泵安全压力32MPa,摆动油泵安全压力32MPa,料斗二次搅拌马达安全压力14MPa,液压油箱容积500L。

整机外形尺寸6200×1800×1630mm。

混凝土输送管,高压耐磨无缝钢管,耐压值18MPa,直径φ125mm。

2、井下混凝土制备输送站布置

第一次泵送时将井下混凝土制备输送站布置在采煤工作面前方350m左右位置处,以后逐渐增加泵送距离,当移变设备移动至距离泵站出口20m左右时,移动一次井下混凝土制备输送站。

井下混凝土制备输送站的布置方式如下:

将整个泵站布置在顺槽内,该方案泵出口需要180度大转弯,压力损失较大,可靠泵送距离为350m。

3、施工工序:

润滑管路、泵注混凝土、清洗管路共时间共计耗时90分钟左右(320米管路,一个柔模)。

图5.4井下混凝土制备输送站顺槽集中布置方案

4、泵送混凝土工艺流程

首先在混凝土泵在作业前,启动电机使电机短时间空运转,并观察真空表,各压力表指示值,确认泵机各运转参数无异常后开始泵送作业。

混凝土泵送工艺流程见下图。

泵水

泵砂浆

泵砂浆

清洗管路及泵机

泵混凝土

混凝土泵送工艺流程:

1泵水

先泵清水,以润湿泵送管路。

防止后续泵送的砂浆和混凝土在管路里流动时失水。

泵完水后打开三通塞入一个海绵球或者海绵柱,起到将前方的水和后面砂浆、混凝土隔离的作用;另外巷内高低不平,在泵送时由于海绵球、柱与管路之间有摩擦,属被动前行,可防止泵送过程中砂浆、混凝土在管路下坡段发生自由流动而导致混凝土发生离析。

柔模泵注口与橡胶软管绑扎牢靠,等隔离砂浆的海绵球、柱泵入柔模后,可通过柔模底部预留口将泵入柔模的海绵球取出,而后迅速将预留口封闭严实。

2泵砂浆

泵送0.5M3左右砂浆,砂浆主要起到封闭管路连接口之间的缝隙和润滑管壁的作用。

3泵混凝土

混凝土泵司机要掌握好混凝土的坍落度,将料搅拌均匀,对于有结块迹象的料要延长搅拌时间。

挂设柔模人员要根据泵送距离和挂设柔模的体积,事前推算出混凝土总消耗量。

根据已泵入柔模内的混凝土量,用钢卷尺量测未泵注柔模尺寸,与泵送管路内混凝土量,料斗内的混凝土、砂浆量(总共约0.5M3)进行计量;及时载波电话通知泵司机,避免造成混凝土过剩浪费。

4泵砂浆

再泵入0.3M3左右砂浆,以便于用水洗管时泵送压力大而导致清洗活塞过水而使混凝土推进中发生离析。

5清洗管路及泵机

泵送完砂浆后,将泵前方的三通口处管路断开,混凝土泵内加水将泵内的残余砂浆泵出,迅速将清洗活塞装入泵送管路,再将管路连接,清洗管路过程中尽可能减少停泵次数,将管路内的混凝土泵出。

清洗泵机工作在将管路内的混凝土、砂浆全部泵出接到柔模处电话通知确认后再开始。

注意事项:

(1)清洗活塞安装方向要正确,以保证其将管壁上残料全部清理干净,正确的安装可以保证清洗活塞的合理受力,防止高压推进过程中发生清洗活塞破损而使混凝土离析进而发生堵管。

(2)断开混凝土管路前必须准备好一个海绵球,若发现管路内的混凝土发生外流,则立即用海绵球将其管口封堵。

避免混凝土里面的浆液留出过多而使混凝土离析。

(3)安装完清洗活塞进行清洗过程中再不要补装海绵球、柱。

(4)泵司机在安装清洗活塞时,为了在尽可能短的时间内完成安装不影响泵送,此时上料人员要主动配合泵司机完成清洗活塞安装、接管工作。

(5)清洗泵机工作在将管路内的混凝土、砂浆全部泵出后再开始,主要对混凝土泵搅拌槽内左右搅拌叶轮轴、料斗内S摆管周边粘结的混凝土用簪子清理干净,以影响泵机的搅拌效率和正常运转。

⑥每天对漏水严重的管路橡胶密封进行更换,以保证其在泵送过程中不漏压、不漏浆。

(6)泵注完后,及时在每个柔模上喷上编号和施工时间。

(四)浇筑混凝土施工情况

1、混凝土配合比

表1沿空留巷混凝土基准配合比(约1:

1.9:

1.9)

材料

水泥

黄砂

碎石

水

专用外加剂

质量(kg/m3)

450

850

850

220

1

混凝土试块强度测试:

时间

强度

9.5小时

0.5MPa

1天

3.3MPa

3天

24.8MPa

7天

35.5MPa

2、原