模具安装试模与硫化工段作业指导书Word文档下载推荐.docx

《模具安装试模与硫化工段作业指导书Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《模具安装试模与硫化工段作业指导书Word文档下载推荐.docx(15页珍藏版)》请在冰豆网上搜索。

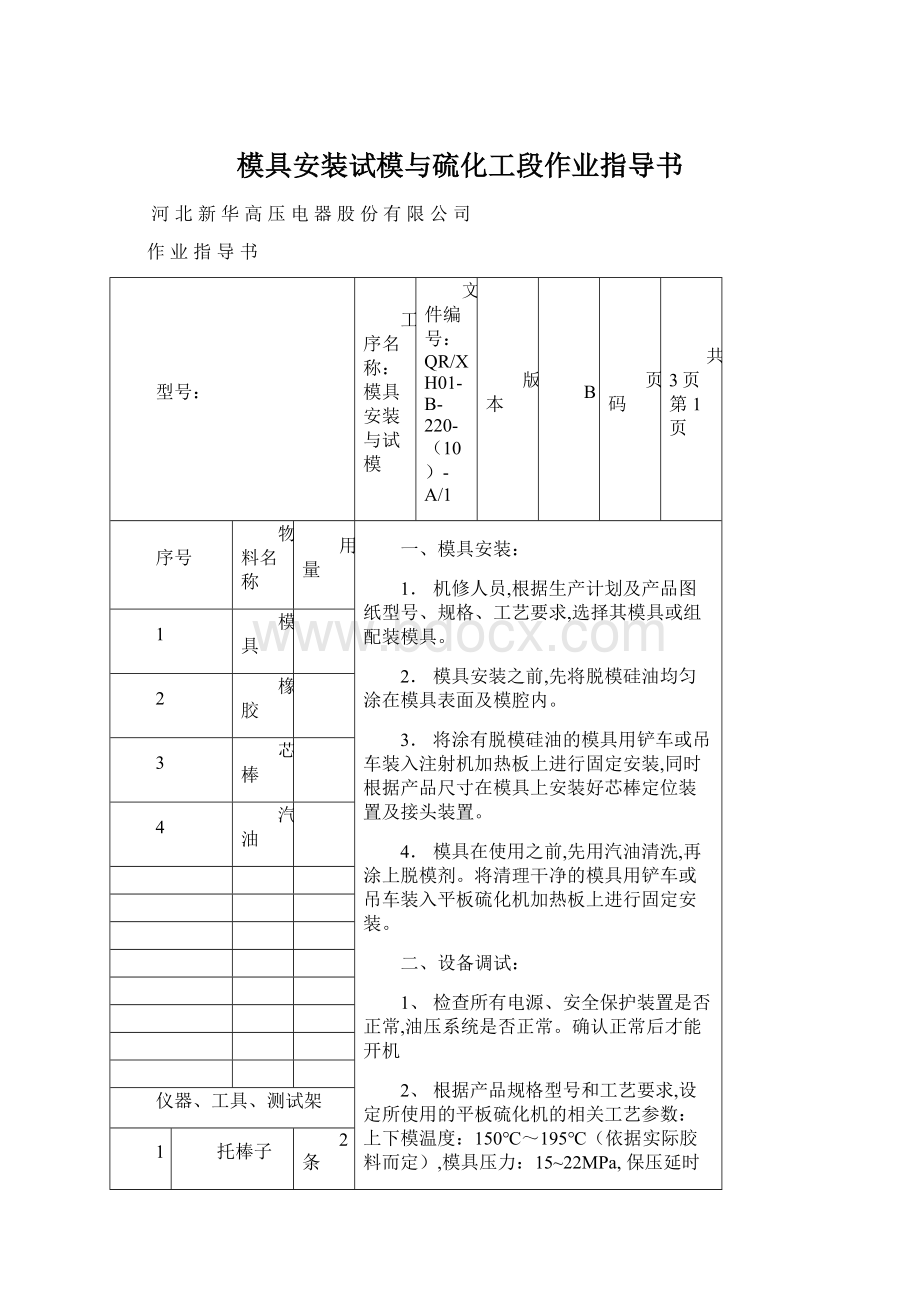

2、根据产品规格型号和工艺要求,设定所使用的平板硫化机的相关工艺参数:

上下模温度:

150℃~195℃(依据实际胶料而定),模具压力:

15~22MPa,保压延时:

棒形悬式10~18min、棒形柱式15~22min。

1

模具

2

橡胶

3

芯棒

4

汽油

仪器、工具、测试架

托棒子

2条

梅花扳手

1套

压接件

编制:

审核:

批准:

共3页第2页

3、合模对模具进行预热。

当模具达到仪表的设定温度后,用测温计测量模板、模腔的实际温度,并根据测量结果调整仪表的温度设定值。

待温度符合工艺要求后,手动开模,喷洒脱模剂。

4、将称量好的胶料填入模具膜腔内,进行试模。

5、模具安装人员、质检人员、生产工段长,依据相关检验规范图纸对产品进行首检,并由质检人员做好首检记录,合格后交生产部使用。

6、制品首检:

对取出的制品会同模具安装人员、质检人员依据相关检验规范对产品进行检验,通过后方可进行生产,否则对模具和参数校订后才能进行生产,质检部做好首检记录。

做好产品检验标识,对不合格品进行隔离控制。

移模具安装调试。

河北新华高压电器股份有限公司

共3页第3页

三、试模:

1.开机前打开机器冷却系统,检查所用电源、光电安全保护装置是否正常,抽真空装置及油压系统是否正常等。

确认正常后方可开机。

2.打开机器电源,由该产品生产指标参数要求,进行温度、压力设置后,(见参数卡片)检验设备开模、合模压力是否符合要求,开启电热部分对模具进行预热;

并观察电流表值是否正常,将设备保温(2h-3h),当模具达到仪表的设定温度后,用测温计测量模板、模腔的实际温度,并根据测量结果调整仪表的温度设定值。

待温度符合工艺要求后,手动开模,清理干净硅油脱模剂。

然后按生产工艺将硅胶与将预热表面处理好的芯棒放入模腔内定位,最后按合模进行硫化。

3.当硫化时间到达后,开模,然后用托棒子小心托起绝缘子棒头,把绝缘子拿出来,进行质量分析,如果可以,试模成功,否则重新调试设备进行试模,试模成功后交生产部门使用。

四、注意事项:

1.上岗时要穿戴好劳保用品。

2.安装时要保持模具中心位置与注射嘴对正,根据模具尺寸调节行程位置。

固定模具时,要避免模具与注射机主导柱发生碰撞或摩擦。

3.预留的芯棒端部长度应符合产品图纸要求。

用专用支撑架固定好芯棒或制品,防止跑棒或弯曲变形。

硅橡胶

模压硫化

QR/XH01-B-220-(11)-A/1

生产部安排员工在已确认调试好的设备上作业:

A.操作员事先根据要生产的产品型号确认材料(芯棒长度、直径、胶料的颜色是否符合产品图纸要求),领取(符合规格芯棒与胶料),规格胶料放在平台上。

B.将蘸有酒精的抹布擦拭芯棒两次、清除芯棒表面灰尘,进行2次表面清洁处理。

后按工艺要求,在芯棒(和金具)上均匀涂上偶联剂阴干半小时,然后放入烘箱烘烤(温度:

90~110℃,时间:

30~90分钟)后取出,取出后用手电筒照射芯棒,查看是否有裂纹,将不合格的芯棒放置在指定位置。

1.开启设备电源把开关钮拔置手动状态位,根据生产工艺、试模温度、压力、调整其压力及温控仪上的温度,观察电流表上数值、并记录;

手动合模,待升温及保温时间到达后进入硫化程序。

2.保温时间到达后,手动开模,在模具表面均匀喷洒一层脱模剂,然后从烘箱中取出芯棒,与硅胶一起放入模腔内(棒式产品把1片胶放置下模具上,再放芯棒,再放1片胶在芯棒上,悬式产品将芯棒包好放置模具中),按合模手动排气3~5次,最后进入硫化状态。

仪器、工具、材料

棉线手套

1双

棉纱抹布

适量

油漆刷

5

美工刀

6

修整架

7

酒精

8

偶联剂

3.当硫化时间到达后,手动开模,先松动伞裙然后用托棒子小心托起绝缘子棒头,把绝缘子取出来,进行自检全面质量分析。

4.将自检合格的产品进行外观修整工序。

a.把产品放置在修整架上,用专用刀具细心的削去合模缝飞边、浇口胶及凸起。

操作时避免划伤制品。

b.根据产品规格工艺要求,棒头两端露出的芯棒长度尺寸要符合产品要求,如果不符合则应利用配备的工装多胶部分除去。

c.把修整好的产品贴上产品PPM条码,按指定区域摆放整齐,并通知质检部门对产品进行检验做好检验标识,对不合格品做好不合格检验标记,并隔离处理。

注意事项:

1.取拿芯棒及半成品时要戴上干净的帆布手套,注意保护芯棒上已涂上胶底部分,避免触及油污、汗渍。

若芯棒被粘污,要用砂纸重新打磨、涂胶底。

2.要控制好模具内的定位,防止发生跑棒现象。

3.合模时注意防止压伤芯棒,发现芯棒被压伤时,要检查模具接头安装有无错位、接头内径尺寸是否适当

4.禁止用手直接扯离制品的飞边、浇口的胶。

5.修边后的制品伞裙、护套表面光洁、整齐,表面凸起≤0.5mm。

6.无修边所造成的缺陷,控制刀痕修整凹陷≤0.2mm,缺陷面积总数≤10mm2。

整支绝缘子缺陷总面积≤25mm2。

7.当班机修人员按时全力跟进,每小时进行一次设备的电流、温度、显示状态检查并记录,发现温显异常作出处理。

8.生产操作员工作中随时密切注意设备状态,设备有异常(不可自行处理)电话通知当班机修人员讯速处理;

机修员解决不了的事情急报相关主管人员共同处理。

9.自从第一模出模后,加强自检、质检员(QC)进行一次产品检验评定并记录,并把检验员结果告知质检主管。

10.当班人员把当班生产的数量统计,并把合检品、不合检品、返修处理品记录于表上;

同时做好交接班数据函接相关手续。

11.当班人员下班前做好设备外观清洁1次,特别注意模具出口与交界处的碎橡胶碴清理、并打扫好场地在卫生。

12.生产员工必须经过培训,掌握操作规程及操作注意事项,培训合格持有上岗证才能上岗作业。

13.产品生产过程中,生产人员应加强自检、互检以及工段长的巡检,如出现产品小批次不合格问题,应停止生产,向主管领导反应。

FU-200B

注射硫化

QR/XH01-B-220-(12)-A/1

1.操作员先根据要生产的产品型号来确认所需材料(芯棒长度、直径、胶料的颜色是否符合产品图纸要求)领取(符合规格芯棒与胶料),规格胶料放在平台上。

2.开启设备上、下温加热开关对模具进行加热;

根据生产工艺要求、设定好温度、时间、压力、次数和注射量标尺。

3.将蘸有酒精的抹布擦拭芯棒两次、清除芯棒表面灰尘,进行2次表面清洁处理。

后按工艺要求,在芯棒(和金具)上均匀涂上偶联剂阴干半小时

4.启动主马达后,启动开模钮,模具下降停止后把芯棒放入模具中,再手动合模,保温2H-3H,待时间到达后用温度计测量模具表面温度,当达到温度要求后进入注射程序。

5.启动主马达手动旋转开模钮、模具下降停止后;

用铲子清除活动模上的残胶及模具入孔胶。

把用不到的部分赌上胶。

6.用竹片缠棉布粘脱模剂在模具槽里抹擦,然后按面板上的射出钮,打一段料头胶出来清掉;

再按“合“钮。

7.把面板上扭子开关拔向[ON]位,然后启动主马达,再按面板的[上料钮],将料筒内的胶料送到注射筒内。

8.将芯棒放入模具中,按下[射出钮],再把[手动/自动]钮拔向[自动]位置,设备自动化完成(垫块前进、合模、射胶)注射全动作过程;

标尺量到达后将[手动/自动]钮拔向[手动位],然后手动排气3~5次。

9.注射成型机温度、时间参数见表1;

注射成型机压力-速度百分比参数见表2。

1.注射制作中要控制好注射胶量,避免产生过多溢胶;

2.停机半天或半天以上,一定要把加料桶内胶料打出。

并使温油系统降至常温,确保下次开机机筒运行正常。

清洁水

脱模剂

竹片

铲子

铁丝

棉布

QR/XH01-B-220-

(12)-A/1

表1FU-200注射成型机温度、时间参数表

参数

设定值

上模板温度℃

160~195

硫化计时S

600~900

下模板温度℃

150~195

延时入料S

3~10

料管油温℃

40~42

入料计时S

300~500

射出料头油温℃

40~75

排气次数次

模腔温度℃

130~160

保压时间S

2~3

延时排气S

3~6

表2FU-200注射成型机压力-速度百分比参数表

关模快速

关模慢速

高压关模速

射出速度

储料速度

开模快速

开模慢速

垫座进慢速

垫座进快速

垫座退慢速

垫座退快速

主缸下降速

推模快速

排气速度

推模慢速

20~35

15~20

50~70

30~45

50~65

16~20

20~25

20~30

15~25

15~22

关模压

关模高压

开模压

排气压

射出压

二次射出压

储料压

垫座进退压

推模压

托模压

80~90

90~95

250

35~45

40~45

40~50

80~85

XLB-1D-315T

平板硫化机操作规程

QR/XH01-B-220-(13)-A/1

共2页第1页

1.打开设备电控箱门,合上电源开关,此时电源指示灯亮,屏幕显示开始画面。

2.选择手动设备工作状态:

将[手动/自动]钮,旋动此开关至手动位置。

3.由产品持术参数要求分别设定各参数;

视实际情况,随时更改修正以符合工艺要求。

产品类型

排气时间

排气次数

上下模板温度

成型时间

成型压力

棒形悬式

3-5S

3-5次

150~195℃

10-18min

15-22mpa

棒形柱式

15-22min

4.打开电控箱面板上的[上加热]与[下加热]开关,根据产品工艺要求设置其温控仪的温度,将设备保温2H-3H。

5.按面板上的[退模钮],此时主缸和滑块往下滑动,至下限位时停止,手松开退模钮时即停。

6.按面板上的[合模钮],此时主缸和滑块上升滑动并合模加压,当成型压力到时停止并自锁。

成型时间到时自动退模。

7.工作中,如出现意外情况可按下面板上的[紧急停止钮],使动作全部停止(加热部分除外),旋转可复位。

1.设备的操作,必须由经过培训考核合格的人员进行上岗作业,上岗作业人员应按本操作规程的顺序进行。

2.合模时,切勿将手深入模具清理或其他作业,以免造成严重的人身伤害事故。

3.上岗作业时要戴上劳保用品(机器操作中禁止以手去触摸电热板、电热管、以免遭遇烫伤或触电之危险)。

XLB-1D-400T

共2第2页

5.手动按面板上的[快速(上升—下降)]钮或[慢速(上升—下降)]钮,此时主缸和滑块上升滑动并合模加压,当成型压力到时停止并自锁。

此时主缸和滑块下降滑动,至下限位时停止。

6.工作中,如出现意外情况可按下面板上的[紧急停止钮],使动作全部停止(加热部分除外),旋转可复位。

1.设备操作者,必须经过设备操作规程与注意事项培训学习,经考核合格的人员才能上岗作业,上岗作业人员应按本操作规程的顺序进行。