我国各类型扣件技术说明08021文档格式.docx

《我国各类型扣件技术说明08021文档格式.docx》由会员分享,可在线阅读,更多相关《我国各类型扣件技术说明08021文档格式.docx(26页珍藏版)》请在冰豆网上搜索。

型扣件适用于采用60kg/m钢轨并铺设无缝线路的轨道,弹条

型扣件也适用于采用50kg/m钢轨的轨道。

弹条I型扣件弹条分A、B两种类型,A型弹条单个弹条扣压力8kN,弹程9mm,B型弹条单个弹条扣压力9kN,弹程8mm,轨下胶垫的静刚度为90~120kN/mm。

型扣件单个弹条扣压力10kN,弹程10mm,轨下胶垫的静刚度为55~80、40~60kN/mm(钢轨接头地段)。

弹条I型调高扣件结构与弹条I型扣件基本相同,如图1-7所示。

将型钢轨距挡板用铸造轨距挡板替代,挡板座也作相应改变,仅采用A型弹条,其调高量可达20mm。

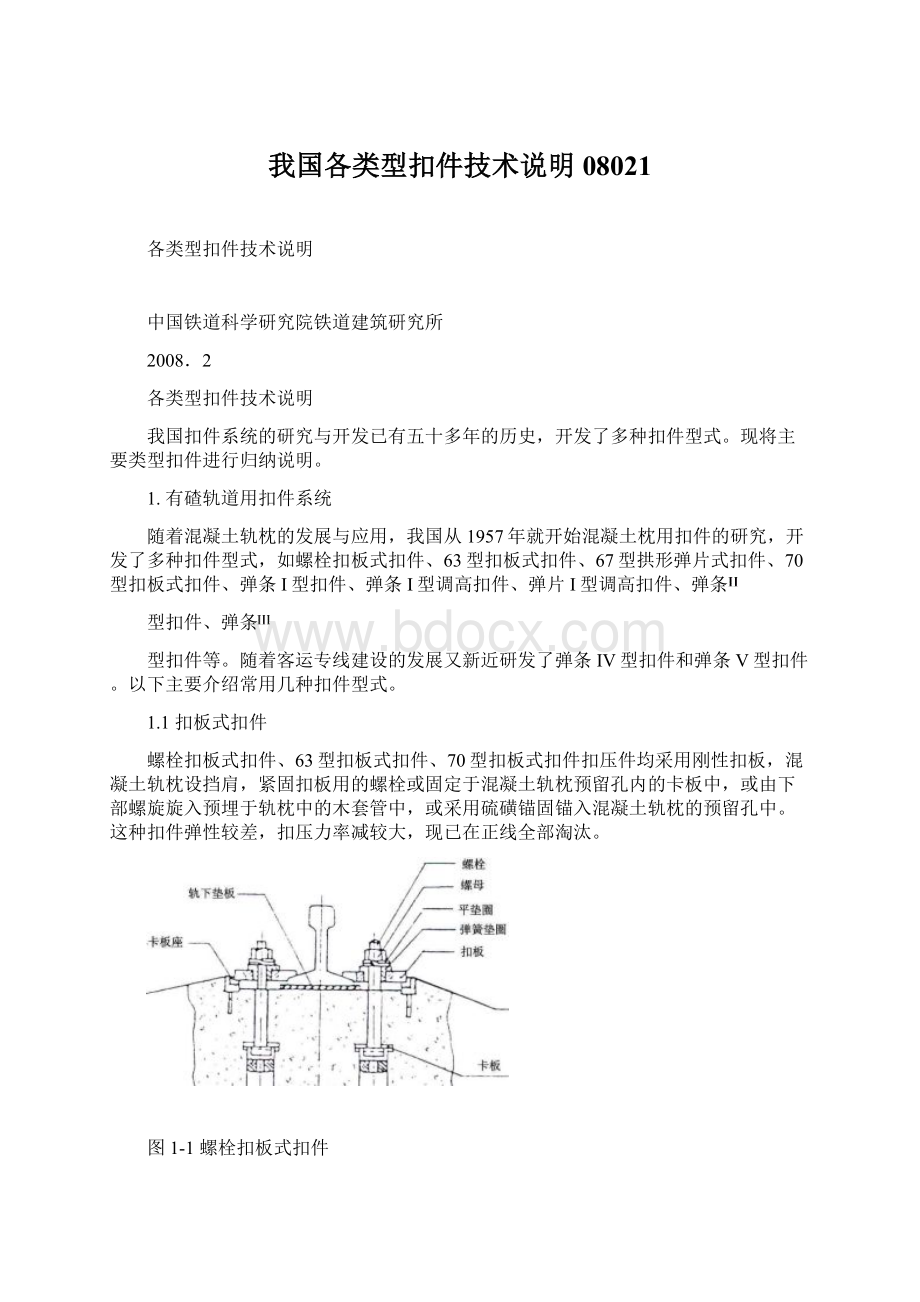

1-螺旋道钉

2-螺母

3-平垫圈

4-弹条

5-轨距挡板

6-挡板座

7-调高垫板

8-橡胶垫板

图1-6弹条

型扣件

图1-7弹条

1.4无螺栓弹条扣件

为适应少维修轨道结构的要求,我国开发了弹条

型扣件,该扣件结构类似于PANDROLe型扣件,扣件由弹条、预埋铁座、绝缘轨距块、橡胶垫板组成,混凝土轨枕不设挡肩,为无螺栓扣件。

该扣件具有零部件少,结构紧凑,扣压力大,保持轨距能力强,维修工作量少等优点,尤其适用于采用大型机械作业的线路,但扣件不能进行钢轨高低调整是其主要缺点。

这种扣件单个弹条扣压力大于11kN,弹程13mm,轨下胶垫的静刚度为55~80kN/mm。

我国大量铺设无挡肩无螺栓扣件的线路为秦沈客运专线和上海、兰州、成都、郑州和乌鲁木齐铁路局的部分线路。

大部分线路扣件使用情况良好,局部地段出现一些问题,主要问题在以下几方面:

由于无螺栓扣件不能调整钢轨高低位置,个别寒冷地区道床板结后给养护维修带来不便;

山区小半径曲线地段由于横向荷载较大,绝缘轨距块出现强度不足而压溃现象,弹条加工质量不稳定出现断裂或残余变形较大;

个别线路养护时进行垫板作业,造成弹条产生严重的残余变形。

图1-8弹条

1.5小阻力弹条扣件

为满足桥上铺设无缝线路的要求,我国在90年代初开发了有碴轨道小阻力弹性扣件。

该扣件结构与有螺栓弹条扣件类似,采用扣压力较小的ω形弹条扣压件,单个弹条扣压力4kN,弹程7.1mm。

轨下使用带有不锈钢板的复合胶垫,单组扣件钢轨防爬阻力为4kN,该扣件已经应用十余年,相继在广深线石龙大桥、南京长江大桥、济南黄河大桥等特大桥上铺设,运营实践表明使用效果良好。

图1-9小阻力弹条扣件

1.6客运专线用弹条IV型扣件

型扣件系统是为满足客运专线运营条件,针对铺设预应力混凝土无挡肩枕的有碴轨道的线路条件,并依据《客运专线扣件系统暂行技术条件》而设计的一种无挡肩无螺栓扣件系统,是在原弹条

型扣件系统的基础上经多年深入研究和大量试验优化改进而成的。

型扣件系统重点在以下几个方面优化完善:

1)对弹条的结构进一步优化,降低其工作应力,减小残余变形;

2)橡胶垫板物理性能采用UIC标准与国际接轨;

3)为实现轨距的精确调整,绝缘轨距块号码按1mm一级配置;

4)对零部件的制造验收提出更高要求。

1)主要设计参数

主要设计参数见表1-1。

2)系统组成

扣件系统的联接组装如图1-10所示,扣件系统由C4型弹条、绝缘轨距块、橡胶垫板和定位于预应力混凝土无挡肩枕的预埋铁座组成。

钢轨接头处采用JA、JB型弹条和接头绝缘轨距块。

图1-10弹条

型扣件系统结构

3)结构特征

与弹条

型扣件系统一样,弹条

型扣件系统为无螺栓扣件系统,属轨枕不带混凝土挡肩的弹性不分开式扣件。

具有零部件少,结构紧凑,扣压力大,保持轨距能力强,维修工作量少等优点,尤其适用于采用大型机械作业的线路。

其主要结构特征如下:

a)在制作混凝土轨枕时预先埋设预埋铁座,弹条通过插入预埋铁座扣压钢轨,无需螺栓紧固。

b)预埋铁座挡肩与钢轨间设置绝缘轨距块用以调整轨距并起绝缘作用,通过更换不同号码的绝缘轨距块可实现钢轨左右位置调整。

c)钢轨与混凝土轨枕承轨面间设橡胶垫板起绝缘缓冲和减振作用。

d)扣件系统与预应力混凝土无挡肩轨枕配套使用。

型扣件结构可以安装在原

b型预应力混凝土枕上。

4)配套轨枕接口技术要求

扣件系统对轨枕接口的技术要求主要是承轨槽的型式尺寸和轨枕中预埋铁座的埋设位置和精度,与既有

b型无挡肩预应力混凝土枕相配套。

1.7客运专线用弹条V型扣件

弹条V型扣件系统是为满足客运专线运营条件,针对铺设预应力混凝土有挡肩枕的有碴轨道的线路条件,并依据《客运专线扣件系统暂行技术条件》而设计的一种有挡肩有螺栓扣件系统。

该扣件系统是在原弹条

型调高扣件以及石龙桥小阻力扣件的基础上,保持现有轨枕承轨槽尺寸和位置不变的条件下改进而成的。

本扣件系统在原有扣件结构的基础上重点对以下几方面进行优化改进:

1)提高扣件系统的绝缘性能;

2)提高弹条的疲劳性能;

3)同时考虑可安装小扣压力弹条和摩擦系数小的复合垫板,具备小阻力扣件的功能。

扣件系统的联接组装如图1-11所示,扣件系统由弹条、螺旋道钉、平垫圈、轨距挡板、轨下垫板和定位于预应力混凝土有挡肩枕的预埋套管组成。

钢轨高低调整时采用调高垫板。

图1-11弹条V型扣件系统结构

本扣件为有螺栓扣件系统,属轨枕带混凝土挡肩的弹性不分开式扣件。

扣件具有以下结构特征:

a)采用螺旋道钉与套管配合紧固弹条,提高了扣件系统的绝缘性能。

b)可安装多种弹条,既可安装大扣压力弹条也可安装小扣压力弹条。

配合不同摩擦系数的轨下垫板(橡胶垫板或复合垫板),满足不同线路阻力的要求。

c)利用工程塑料制造的轨距挡板调整轨距并起绝缘作用,减少扣件部件数量,避免调整轨距时影响螺旋道钉的受力状态;

d)通过在轨下垫板与混凝土轨枕承轨面间垫入调高垫板实现钢轨高低调整。

扣件系统对轨枕接口的技术要求主要是承轨槽的型式尺寸和轨枕中预埋套管的埋设位置和精度。

既有

a型有挡肩预应力混凝土枕仅需在原钉孔位置按规定埋设预埋套管,弹条V型扣件系统便可与其相配套。

表1-1弹条

、V型扣件系统主要设计参数

序号

项 目

性能指标

弹条V型扣件

1

适应钢轨类型

中国60kg/m钢轨

2

轨距

1435mm

3

轨底坡

在轨枕上设置1:

40轨底坡。

4

钢轨纵向阻力

每组扣件大于9kN。

一般地段,每组扣件大于9kN;

小阻力地段,每组扣件约为4kN。

5

系统弹性

轨下橡胶垫板静刚度为60±

10kN/mm;

动静刚度比不大于2.0。

6

疲劳性能

扣件系统按EN13146-4进行试验,经300万次荷载循环后各零部件无伤损,轨距扩大小于6mm,且扣压力、钢轨纵向阻力和节点静刚度满足以下要求:

扣压力变化≤20%;

钢轨纵向阻力变化≤20%;

节点静刚度变化≤25%。

7

绝缘电阻

扣件系统按EN13146-5进行测试,两轨间绝缘电阻大于3Ω·

km,并满足轨道电路对其绝缘电阻的要求。

8

恶劣环境条件

影响

扣件系统经EN13146-6所述300h盐雾试验之后,用手工拆卸工具能顺利拆卸。

9

钢轨左右位置

调整量

单股钢轨左右位置调整量:

-4~+2mm;

轨距调整量:

-8~+4mm,调整级别为1mm。

10

钢轨高低位置

不能调整

钢轨高低位置调整量:

10mm;

11

扣压力及弹程

单个弹条扣压力不小于11kN,

弹程13mm。

常用弹条扣压力大于10kN,弹程12mm;

小阻力弹条扣压力为4.5kN,弹程9.5mm。

12

预埋件抗拔力

预埋铁座在轨枕中的抗拔力不小于60kN。

预埋套管在轨枕中的抗拔力不小于60kN。

2.无砟轨道用扣件系统

我国从60年代开始无碴轨道的研究,采用过多种扣件型式。

如TF-M型扣件、TF-Y型弹性扣件、64-Ⅲ型扣件、秦岭隧道整体道床用弹性扣件、弹条

型弹性分开式扣件、弹条

型弹性分开式扣件、WJ-1型扣件、WJ-2型扣件等。

随着客运专线建设的发展又新近研发了WJ-7型扣件和WJ-8型扣件。

2.1TF-Y型弹性扣件

TF-Y型弹性扣件主要适用于铺设50kg/m钢轨、钢筋混凝土支承块式整体道床线路。

如图2-1所示,该扣件属分开式弹性扣件,由预埋塑料套管与螺旋道钉配合紧固铁垫板,采用楔形轨距块调整轨距,铁垫板上设有T型螺栓插入座,由T型螺栓紧固弹条扣压钢轨,弹条由直径为14mm的弹簧钢制造,扣压力较大。

该扣件的主要优点是轨距调整量大(直线地段-16~+12mm,曲线地段增加了丙型楔形轨距块,调整量为-20~+8mm),扣压力大,铁垫板下设塑料垫板,可减小列车荷载对钢筋混凝土支承块的冲击。

但使用中发现塑料套管与螺旋道钉配合出现问题,塑料套管不易养护,加之部件通用性差,给养护维修带来困难。

图2-1TF-Y型弹性扣件

2.2弹性整体道床用弹性扣件

秦岭隧道整体道床采用弹性支承块式轨道结构,混凝土支承块周围设橡胶套靴,支承块底部设有缓冲减振垫层,为弹性整体道床结构,该结构与法国无碴轨道结构类似。

混凝土支承块上扣件结构为无挡肩不分开式弹性扣件,如图2-2所示。

扣压件采用圆形截面的ω形弹条,钢轨与混凝土支承块间设橡胶垫板,固定螺栓的预埋铁座预埋在混凝土支承块中,用T型螺栓紧固弹条,轨距挡板起到支承弹条和调整轨距作用,绝缘轨距块既起绝缘作用又可调整轨距,该扣件可承受横向力60kN,钢轨调高量10mm,轨距调整量为-12~+8mm。

这种类型的扣件已经铺设在宝天线的白清隧道和西康线的秦岭特长隧道的整体道床中,整体运营性能较好,其缺点是结构强度不足,预埋铁座有断裂现象。

图2-2弹性整体道床用可调式弹性扣件

2.3弹条

型弹性分开式扣件

型弹性分开式扣件结构为带铁垫板的弹性分开式扣件。

本扣件先期用于渝怀线鱼嘴2号隧道,后期也在个别隧道整体道床轨道中采用。

如图2-3所示,其主要结构特征为:

①钢轨与铁垫板间及铁垫板与基础间均设橡胶垫板,双层减振;

②采用Ⅱ型弹条作为扣压件,也可安装

型扣件B型弹条;

③铁垫板上设T型螺栓插入铁座,通过拧紧T型螺栓的螺母而紧固弹条;

④T型螺栓插入铁座与钢轨间设置轨距块以调整轨距,轨距调整量为-8~+4mm;

⑤铁垫板上开有螺栓孔,锚固螺栓与预埋于混凝土基础中的绝缘套管配合紧固铁垫板;

螺栓与铁垫板间设置弹簧垫圈;

⑥钢轨高低调整通过在轨下及铁垫板下垫入调高垫板实现,轨下调整量10mm,铁垫板下调整量10mm,总计可调整20mm。

图2-3弹条

2.4WJ-1型扣件

针对在九江长江大桥上无碴无枕预应力混凝土梁铺设无缝线路的工程特点,上世纪70年代末研制了WJ-1型小阻力弹性扣件。

如图2-4所示,WJ-1型扣件为带铁垫板的弹性分开式扣件,属小阻力扣件。

由预埋于混凝土短轨枕的塑料套管和锚固螺栓配合紧固铁垫板,铁垫板上设有T型螺栓座,扣压件采用弹片形式,由T型螺栓紧固弹片扣压钢轨,轨下使用粘贴不锈钢板的复合胶垫以降低摩擦系数,铁垫板与承轨台间设置5mm厚的绝缘缓冲垫板。

扣件钢轨调高量40mm,通过在铁垫板下和轨下垫入调高垫板实现。

单股钢轨左右位置调整量±

10mm,通过移动带有长圆孔的铁垫板来实现,为连续无级调整。

弹片设计扣压力4kN,前端弹程7mm,T型螺栓螺母扭矩80Nm。

由于弹片扣压件工作时主要利用材料的弯曲变形性能,加工相对简易,造价也往往较低,但由于为螺栓紧固而开孔,在该部位容易出现应力集中,而且弯矩最大处恰恰是截面削弱最大处。

在九江长江大桥上使用时也发现有弹片开裂现象,后来采取在弹片上附加一补强弹片的措施以减少主弹片螺栓孔处的应力。

图2-4WJ-1型扣件

2.5WJ-2型扣件

本扣件按60kg/m钢轨设计,适用于要求钢轨高低和左右位置调整量大并铺设焊接长钢轨的预应力混凝土梁上无碴轨道结构,也属于小阻力扣件。

已铺设在秦沈客运专线长枕埋入式无碴轨道结构上,经受了时速为321km/h的高速列车试验,性能良好。

如图2-5所示,该扣件结构与WJ-1型扣件相似,只是将弹片扣压件改用弹条扣压件,该弹条设计扣压力4kN,前端弹程11.5mm。

扣件主要设计参数与特点如下:

①扣件调高量40mm,钢轨高低调整通过在轨下、铁垫板下垫入调高垫板实现,轨下调整量10mm,铁垫板下调整量30mm。

②扣件左右位置调整量每轨±

10mm,调整轨距通过移动带有长圆孔的铁垫板来实现,为连续无级调整。

③扣件设计最大承受横向力为50kN(疲劳荷载),混凝土承轨台不设挡肩。

④铁垫板上设置1:

⑤扣件节点刚度为40~60kN/mm。

⑥扣件T型螺栓的螺母不采用松紧搭配方式布置,要求松紧程度一致,使扣件均匀受力,T型螺栓的螺母扭矩为90~100Nm。

⑦锚固螺栓拧紧扭矩为300Nm。

⑧预埋绝缘套管抗拔力大于100kN。

图2-5WJ-2型扣件

2.6客运专线用WJ-7型扣件

WJ-7型扣件系统就是为适应铺设各类无挡肩无碴轨道,满足客运专线扣件系统的技术要求而研发的一种无碴轨道扣件系统,是在原WJ-1型和WJ-2型无碴轨道扣件系统的基础上优化而成的。

该扣件系统在桥上、隧道内和路基上的轨枕埋入式(双块式轨枕和长轨枕)和板式无碴轨道均可应用。

针对客运专线无碴轨道扣件系统需要解决的高弹性、高绝缘、结构通用性强、弹条扣压力衰减小和疲劳强度高、与基础可靠联结、钢轨高低和左右位置调整量大等关键技术问题,本扣件系统研究中作了以下几方面的优化改进。

1)提高扣件结构通用性;

2)提高扣件系统绝缘性能;

3)降低弹条扣压力衰减,提高其疲劳强度;

4)提高扣件系统与基础联结的可靠性;

5)降低扣件系统的刚度;

6)提高T型螺栓在铁垫板中固定的可靠性。

主要设计参数见表2-1。

如图2-6所示,扣件系统由T型螺栓、螺母、平垫圈、弹条、绝缘块、铁垫板、绝缘缓冲垫板、轨下垫板、锚固螺栓、重型弹簧垫圈、平垫块和定位于混凝土轨枕或轨道板的预埋套管组成。

钢轨高低调整时采用调高垫板(分轨下调高垫板和铁垫板下调高垫板)。

图2-6WJ-7型扣件结构

本扣件系统为带铁垫板的无挡肩弹性分开式结构,具有以下结构特征:

1)混凝土轨枕或轨道板承轨槽不设混凝土挡肩,铁垫板上设置1:

40轨底坡,混凝土轨枕或轨道板承轨面为平坡,既可用于轨枕(双块轨枕、长枕)埋入式无碴轨道,又可用于轨道板无碴轨道,列车传来的横向荷载主要由铁垫板的摩擦力克服。

2)钢轨轨底与铁垫板间设橡胶垫板,实现系统的弹性。

通过更换不同刚度的轨下垫板可分别适应350km/h客运专线和250km/h客运专线(兼顾货运)的运营条件。

3)铁垫板上设有T型螺栓插入座和钢轨挡肩,通过拧紧T型螺栓的螺母紧固弹条。

配套设计的弹条比我国既有弹条弹程大(各种弹条弹程均为14mm),疲劳强度高,在采用较低刚度轨下弹性垫层时弹条的扣压力衰减小。

4)铁垫板上钢轨挡肩与钢轨间设有绝缘块,用以提高扣件系统的绝缘性能。

5)铁垫板与混凝土枕或轨道板间设绝缘缓冲垫板,缓冲列车荷载对混凝土枕或轨道板的冲击,同时提高系统的绝缘性能。

绝缘缓冲垫板周边设凸肋并留有排水口,可有效地提高水膜电阻。

6)同一铁垫板可安装多种弹条(常规扣压力弹条和小扣压力弹条),配合使用摩擦系数不同的轨下垫板(橡胶垫板或复合垫板)可获得不同的线路阻力,既可用于要求大阻力的地段,又可用于要求小阻力的地段,满足各种线路条件下铺设无缝线路的要求。

7)铁垫板通过锚固螺栓与预埋于混凝土枕或轨道板中的绝缘套管配合紧固。

预埋套管上设有螺旋筋定位孔,便于螺旋筋准确定位。

混凝土枕或轨道板中的预埋套管中心对称布置,便于混凝土枕或轨道板的布筋设计。

8)调整轨向和轨距时无需任何备件,通过移动带有长圆孔的铁垫板来实现,为连续无级调整,可精确设置轨向和轨距且作业简单方便。

9)钢轨高低位置调整量大,满足无碴轨道的使用要求,在轨下垫入充填式垫板可实现高低的无级调整。

10)本扣件在钢轨接头处安装时无需特殊备件,不妨碍接头夹板的安装。

4)配套轨枕或轨道板接口技术要求

扣件系统对轨枕或轨道板接口的技术要求主要是轨枕或轨道板中预埋套管的埋设位置和精度,另外轨枕或轨道板不设轨底坡。

图2-7为具体接口尺寸要求。

图2-7WJ-7型扣件系统界面图

2.7客运专线用WJ-8型扣件

WJ-8型扣件就是为适应铺设德国既有有挡肩无碴轨道,满足客运专线扣件系统的技术要求而研发的一种无碴轨道扣件系统。

该扣件系统是在原板式和双块式无碴轨道承轨槽尺寸和位置的限定条件下设计的,属带铁垫板的弹性不分开式扣件结构。

本扣件的研发重点在以下几个方面:

1)确定扣件系统的基本结构,使结构稳定和合理;

2)研究解决在同一结构上既可安装常规扣压力弹条又可安装小扣压力弹条以满足路基、隧道、桥梁上铺设无缝线路纵向阻力要求的技术措施;

3)采取措施提高扣件系统的绝缘性能;

4)研究提高系统弹性的技术措施并配套研发长寿命高弹性减振垫层及与之相适应的高疲劳强度弹条。

如图2-8所示,扣件系统由螺旋道钉、平垫圈、弹条、绝缘块、轨距挡板、轨下垫板、铁垫板、铁垫板下弹性垫板和定位于混凝土轨枕或轨道板的预埋套管组成。

图2-8WJ-8型扣件结构

1)扣件系统为带铁垫板的弹性不分开式扣件,混凝土轨枕或轨道板承轨槽设混凝土挡肩,由钢轨传递而来的列车横向荷载通过铁垫板和轨距挡板,最后传递至混凝土挡肩,降低了横向荷载的作用位置,使结构更加稳定。

2)铁垫板上设挡肩,挡肩与钢轨之间设置工程塑料制成的绝缘块,不仅可以缓冲钢轨对铁垫板的冲击,而且大幅提高扣件系统的绝缘性能,尤其是提高系统在降雨时的绝缘电阻;

3)铁垫板与混凝土挡肩间设置工程塑料制成的轨距挡板,用以保持和调整轨距,同时起绝缘作用;

4)同一铁垫板可安装多种弹条(常规扣压力弹条和小扣压力弹条),配合使用摩擦系数不同的轨下垫板(橡胶垫板或复合垫板)可获得不同的线路阻力,既可用于要求大阻力的地段,又可用于要求小阻力的地段,满足各种线路条件下铺设无缝线路的要求。

5)扣件组装紧固螺旋道钉时,以弹条中肢前端接触轨底为准,避免了在钢轨与铁垫板间垫入调高垫板时弹条扣压力不足或弹条应力过大。

6)采用与WJ-7型扣件相同的弹条,弹程大,疲劳强度高,在采用较低刚度弹性垫层时弹条的扣压力衰减小。

7)铁垫板下设弹性垫层,扣件系统具有良好的弹性,垫层采用长寿命热塑性弹性体材料制成。

图2-9为配套的既有混凝土轨枕或轨道板的承轨槽型式和尺寸要求。

图2-9WJ-8型扣件系统界面图

表2-1WJ-7型和WJ-8扣件系统主要设计参数

WJ-7型扣件

WJ-8型扣件

在铁垫板上设置1:

在轨枕或轨道板上设1:

A类弹性垫板静刚度为30~40kN/mm,适应250km/h客运专线(兼顾货运);

B类弹性垫板静刚度为20~30kN/mm,适应350km/h客运专线;

动静刚度比

不大于2.0。

不大于1.5。

扣件系统在调高30mm时按EN13146-4进行试验,经300万次荷载循环后各零部件无伤损,轨距扩大小于6mm,且扣压力、钢轨纵向阻力和节点静刚度满足以下要求:

-6~+6mm;

-12~+12mm,

连续无级调整。

-5~+5mm;

-10~+10mm,调整级别为1mm。

30mm;

常用弹条(W1型):

单个弹条扣压力大于9kN,弹程14mm;

小阻力弹条(X2型):

单个弹条扣压力6kN,弹程12mm。

13

预埋套管在轨枕中的抗拔力

不小于100kN。

不小于60kN。

3.主要扣件归纳总结

3.1有碴轨道扣件系统性能比较

表3-1为各主要类型有碴轨道用扣件的性能比较。

3.2无砟轨道扣件系统性能比较

表3-2为各主要类型无砟轨道用扣件的性能比较。

表3-1各主要类型有碴轨道扣件系统结构分析

扣件类型

弹条I型扣件

弹条I型

调高扣件

弹条II型扣件

弹条III型扣件

石龙桥

小阻力扣件