MT914煤矿用织物整芯阻燃输送带标准Word格式文档下载.docx

《MT914煤矿用织物整芯阻燃输送带标准Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《MT914煤矿用织物整芯阻燃输送带标准Word格式文档下载.docx(36页珍藏版)》请在冰豆网上搜索。

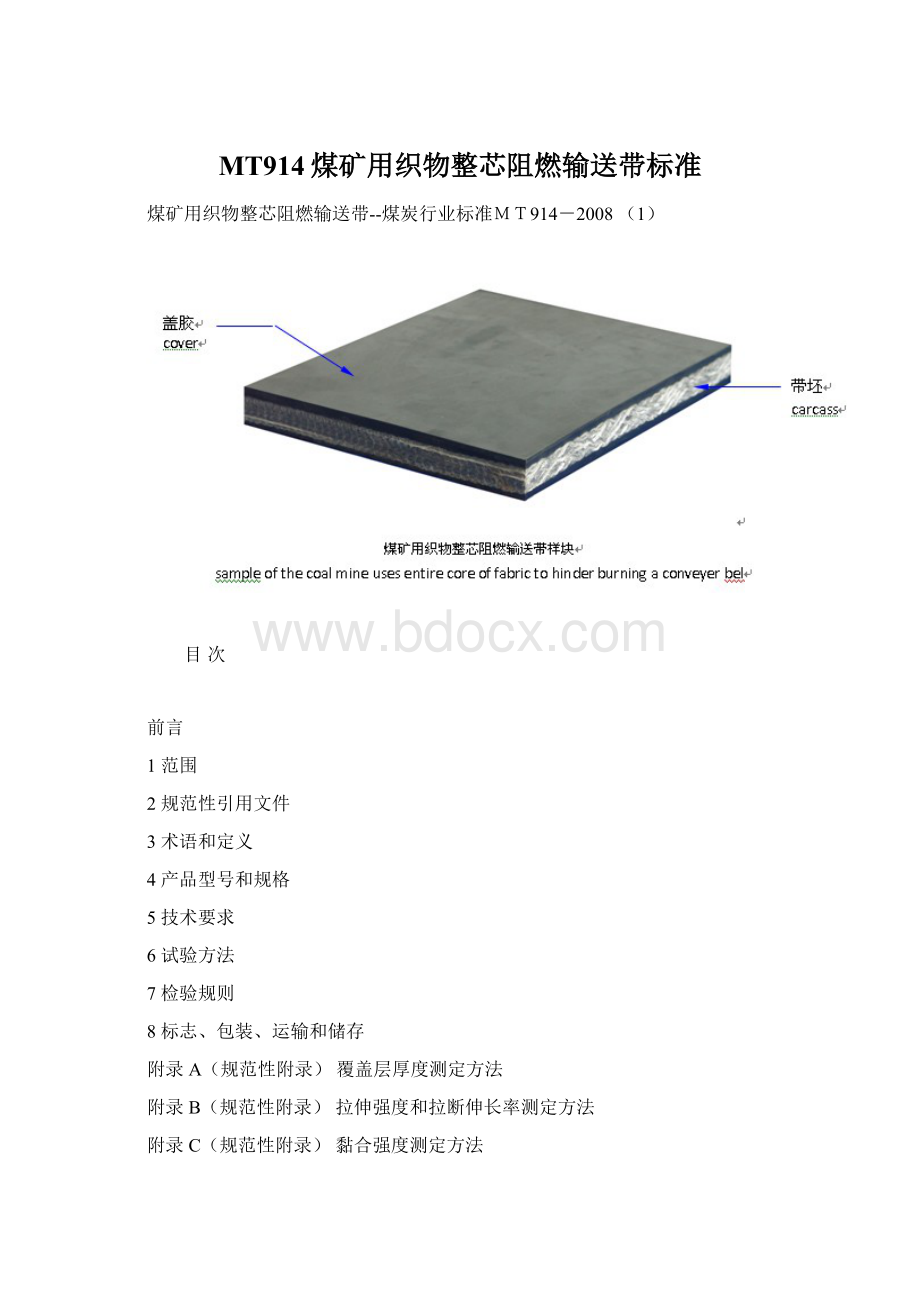

本标准规定了煤矿用织物整芯阻燃输送带的产品型号、规格、技术要求、试验方法和检验规则、标志、包装、运输和贮存。

本标准适用于煤矿用织物整芯阻燃输送带(以下简称阻燃带)。

2规范性引用文件

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T338-1992工业用甲醇

GB/T394-1992工业酒精

GB/T528-1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定

GB/T9867-1988硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)

MT182-1988 酒精喷灯燃烧器的结构与技术要求

MT/T318-1992 煤矿用阻燃输送带接头检验规范

MT/T318.1-1997 煤矿用阻燃输送带机械接头技术条件

3

术语和定义

下列术语和定义适用于本标准。

3.1

阻燃性fireresistantproperties

指输送带具有通过下述试验的能力:

a)经滚筒摩擦试验,试件应完全不可燃;

b)经酒精喷灯燃烧试验,试件应完全不可燃的或是能自行熄灭的;

c)经丙烷燃烧试验,试件上的火焰应能自行熄灭。

3.2

额定力ratedforce

阻燃带整体纵向额定拉伸强度的10%乘以试样中部宽度基本值所得的力。

3.3

橡胶覆盖层rubbercove

阻燃带覆盖层中橡胶含量占橡胶和塑料总和的80%以上的覆盖层。

3.4

峰点peak

记录曲线上斜率由正变负的位置。

3.5

完整曲线wholecurve

从常规撕裂段第一峰点到最末峰点之间的曲线段。

正常撕裂段是除去撕裂开始时可能有的峰值递增段的曲线其余部分。

4 产品型号和规格

4.1产品型号

产品型号按阻燃带整体纵向拉伸强度来划分为680S、800S、1000S、1250S、1400S、

1600S、1800S、2000S、2240S、2500S、2800S、3100S和3400S。

型号示例:

800S

∣∣

∣∣―――――――――――――表示输送带具有阻燃和抗静电性能

∣

∣―――――――――――――――表示阻燃带整体纵向拉伸强度为800N/mm

产品型号按阻燃带整体纵向拉伸强度来划分为680S、800S、1000S、1250S、1400S、1600S、1800S、2000S、2240S、2500S、2800S、3100S和3400S,共13种。

4.2规格

4.2.1宽度

阻燃带宽度见表1:

表1 mm

序号

1

2

3

4

5

6

7

8

9

10

11

宽度

400

500

650

800

1000

1200

1400

1600

1800

2000

2000以上

4.2.2长度

阻燃带出厂的单卷长度可由供需双方商定,其极限偏差为订货长度的-0.5%~+2%。

5 技术要求

5.1外观质量

阻燃带表面应平整,无影响使用的明疤、缺胶和裂痕。

带芯应由覆盖层完全封闭,以防受潮变质。

5.2阻燃带宽度极限偏差

阻燃带宽度极限偏差应符合表2的规定:

表2阻燃带宽度mm

公称宽度

<

≥800

极限偏差

±

带宽的±

1%

5.3覆盖层厚度

5.3.1阻燃带上、下橡胶覆盖层厚度均应不小于1.5mm。

5.3.2阻燃带上、下塑料覆盖层厚度均应不小于1.0mm。

5.4拉伸强度

阻燃带的全厚度拉伸强度应符合表3的规定:

表3阻燃带拉伸强度 N/mm

型号

680S

800S

1000S

1250S

1400S

1600S

1800S

2000S

2240S

2500S

2800S

3100S

3400S

纵向≥

680

1250

2240

2500

2800

3100

3400

横向≥

265

280

300

350

450

5.5拉断伸长率

阻燃带的全厚度拉断伸长率应符合表4的规定:

表4阻燃带拉断伸长率

纵向

≥15%

横向

≥18%

注:

阻燃带的全厚度额定力伸长率不得大于4%

5.6撕裂力

阻燃带的撕裂力应符合表5的规定:

表5阻燃带撕裂力N

型号

撕裂力≥

1100

/

5.7粘合强度

阻燃带覆盖层和带芯间的粘合强度及带芯内部黏合强度应符合表6的规定:

表6N/mm

试验项目

覆盖层与带芯间

带芯内部

黏合强度平均值

≥4.00

黏合强度最小值

≥3.25

≥6.5

5.8橡胶覆盖层物理机械性能

橡胶覆盖层物理机械性能应符合表7的规定:

表7

项目

指标

拉伸强度,MPa

≥10.0

拉断伸长率,%

≥350

磨耗量,mm3

≤200

5.9表面电阻值

试件上、下两个表面的表面电阻算术平均值均不得大于3.0×

108Ω。

5.10阻燃性

5.10.1滚筒摩擦试验

每块试件经滚筒摩擦试验时,其任何部位不得发生有焰燃烧和无焰燃烧现象,滚筒表面温度不得大于325℃。

5.10.2酒精喷灯燃烧试验

试件经酒精喷灯燃烧试验,应符合下列规定:

a)对6块具有完整覆盖层试件,在移去喷灯后,所有试件上的有焰燃烧时间的算术平均值和无焰燃烧时间的算术平均值均不得大于3.0s。

其中每块试件上的有焰燃烧时间和无焰燃烧时间单值均不得大于10.0s。

b)对18块剥去覆盖层试件,在移去喷灯后,所有试件上的有焰燃烧时间的算术平均值和无焰燃烧时间的算术平均值均不得大于5.0s。

其中每块试件上的有焰燃烧时间和无焰燃烧时间单值均不得大于15.0s。

5.10.3丙烷巷道燃烧试验

对于每件试样,如它们能通过以下两项要求中的任一项便视为该输送带合格。

其要求如下:

a)每件试样的未损坏长度不得小于600mm;

b)未损坏长度不得小于50mm;

最大平均温升不得大于140℃且损失带长度不大于1250mm。

当试验在燃烧过程中由于危及人和设备而提前终止时,该输送带的巷道燃烧试验即被视为不合格。

5.11阻燃带接头强度

对机械接头强度和胶粘接头强度任选一种进行考核。

5.11.1阻燃带机械接头强度

5.11.1.1对1000S(含)以下型号的阻燃带,阻燃带机械接头的强度不得小于带体额定拉伸强度的70%;

5.11.1.2对1250S(含)至1600S(含)型号的阻燃带,其机械接头的强度不得小于带体额定拉伸强度的65%;

5.11.1.3对1800S(含)至2000S(含)型号的阻燃带,其机械接头的强度不得小于带体额定拉伸强度的60%;

5.11.1.4对2000S以上型号的阻燃带,其机械接头的强度不得小于带体额定拉伸强度的55%;

5.11.2阻燃带胶粘接头的强度

阻燃带胶粘接头的强度不得小于带体额定拉伸强度的90%。

5.12阻燃带接头运行寿命

对机械接头强度或胶接强度任选一种进行考核

5.12.1机械接头的运行寿命平均值不得小于10万周转。

5.12.2胶粘接头的运行寿命平均值不得小于25万周转。

5.13织物接头

5.13.1横向接头

带芯不得有横向接头;

5.13.2纵向接头

带芯不得有纵向接头;

5.13.3拼合接头

成卷供应的阻燃带,不得有拼合接头。

6试验方法

6.1样品采取方法

在产品制成24h后,采取样品。

6.2外观质量检查

采用目测方法检查。

6.3宽度测量方法

采用最小分度值为1mm的钢直尺或卷尺进行测量。

6.4覆盖层厚度测定方法

按附录A的规定执行。

6.5拉伸强度和拉断伸长率测定方法

按附录B的规定执行。

6.6黏合强度测定方法

按附录C的规定执行。

6.7撕裂力测定方法

按附录D的规定执行。

6.8表面电阻测定方法

按附录E的规定执行。

6.9滚筒摩擦试验方法

按附录F的规定执行。

6.10 酒精喷灯燃烧试验方法

按附录G的规定执行。

6.11巷道丙烷燃烧试验方法

按附录H的规定执行。

6.12阻燃带接头强度和接头运行寿命试验方法

按MT318和MT/T318.1的规定进行。

6.13磨耗量试验方法

按GB/T9867的规定进行。

6.14橡胶覆盖层物理机械性能试验方法

按GB/T528—1998的规定进行,试样尺寸采用4型(狭小平行部分宽为2.0mm±

0.1mm),哑铃状裁刀裁切试样。

7 检验规则

7.1 检验报告

检验报告应包括下列内容:

a)阻燃带制造厂名称;

b)阻燃带的型号、规格和生产日期;

c)试验日期;

d)试验室温度;

e)试验室相对湿度;

f)试验结果;

g)检验结论;

h)检验者。

7.2出厂检验

7.2.1产品应经制造厂的质量检验部门负责检验,以每1000m为一批(不足1000m视为一批)至少进行一次检验,检验合格并签发合格证后方可出厂。

7.2.2出厂检验项目见表8。

7.3型式检验

7.3.1有下列情况之一,应进行型式检验:

a)新产品或老产品转厂生产时的试制定型鉴定;

b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

c)正常生产时,定期或积累一定产量后,应每两年进行一次检验;

d)产品停产两年后,恢复生产时;

e)出厂检验结果与上次型式检验结果不符合时;

f)国家质量监督机构提出进行型式检验要求时。

7.3.2型式检验项目如表8所示。

7.3.3型式检验的试样应从出厂检验合格的产品中抽取,抽样基数为200m,样品数量为12m。

7.4判定规则

重要项目,有一项不合格时,应另取双倍试样对不合格项目进行复检,如仍不合格,则判定该产品不合格。

一般项目,如有两项不合格,可另取双倍试样进行复检,如仍不合格,则判定该产品不合格。

表8

检验项目

出厂检验

型式检验

备注

全检

抽检

外观质量

√

-

一般项目

宽度极限偏差

厚度

重要项目

拉伸强度

拉断伸长率

撕裂力

粘合强度

橡胶覆盖层物理机械性能

表面电阻

阻

燃

性

滚筒摩擦试验

酒精喷灯燃烧试验

12

巷道丙烷燃烧试验

13

接头强度

14

接头运行寿命

注:

“√”表示进行检验,“-”表示不进行检验。

8标志、包装、运输和贮存

8.1每条阻燃带沿纵向每隔10m内应有一个字体高度不小于20mm的永久标志。

标志示例:

MA

PVG

S

N

2001

01

产品检验合格证编号

制造年份

制造厂名称

阻燃抗静电的代号

阻燃带纵向拉断强度

覆盖层材质为橡胶

“安全标志”符号

8.2阻燃带用木芯或铁芯卷取,捆扎要牢固整齐,每件应有包装覆盖物,包装上应拴有技术检验部门签发的合格证。

8.3阻燃带在运输和贮存中,应保持清洁,避免阳光直射、雨雪浸淋。

防止与酸、碱、油类、增塑剂等影响产品质量的物质接触,并距离热源1m以外。

8.4贮存时库房内温度宜保持-10℃~+40℃之间,相对湿度宜保持在50%~80%之间。

8.5阻燃带贮存中应成卷放置,不得折叠,存放期间每季翻动一次。

煤矿用织物整芯阻燃输送带--煤炭行业标准MT914-2008

(2)

附录A

(规范性附录)

覆盖层厚度测定方法

A.1仪器

游标卡尺或其他量具,其最小分度值为0.02mm,准确度为1级。

A.2测定步骤

A.2.1试件应从原卷阻燃带中取样,测定时按图A1所示的AC切割边逐点进行;

图

A1测量厚度用试件切割示意图

A.2.2如图A2所示的7条等分线最近的芯体波峰处,按图A3所示,测定沿试件表面至织物波峰的垂直距离;

A2 测定覆盖层厚度示意图

A.2.3用肉眼观察,表面如有局部薄的覆盖层(不包括试件边缘25mm),则应对该区内相邻的4个织物波峰点ta、tb、tc、td位置进行测定,见图A3。

A3测定覆盖层厚度

A.3 结果表述

应记录和计算下列测定结果:

a)记录测得的7个上覆盖层厚度值,然后计算出7个值的算术平均值,取小数点后2位,修约至小数点后1位;

b)记录测得的7个下覆盖层厚度值,然后计算出7个值的算术平均值,取小数点后2位,修约至小数点后1位;

c)对任何局部薄的区域,记录测得的4个覆盖层厚度值ta、tb、tc、td,然后计算出4个值的算术平均值,取小数点后2位,修约至小数点后1位。

附录B

拉伸强度和拉断伸长率测定方法

B.1试件制备

B.1.1试件应按图B1所示的形状和尺寸,并用断面如图5所示的冲刀冲割;

B.1.2冲割的试件覆盖层应完整无损,冲割面要整齐、平滑。

当覆盖层很厚时,夹装部位覆盖层可以剥去,以免试件试验时在夹具中滑动;

B.1.3试件冲割时,在离带边至少50mm处冲割;

B.1.4试件冲割时,纵向试件的轴线应与阻燃带的纵轴线平行,横向试件轴线应与输送带的纵轴线垂直;

B.1.5在试件中心两侧,对称划两条与纵轴线垂直标线,初始标距L0为100mm,见图B1。

B.1.6试件从样品上冲下后,应在温度23℃±

2℃,相对湿度45%~75%的环境中放置16h后开始试验。

B.1.7试件数量:

纵向试件3块,横向试件3块,共6块。

B.2仪器、设备

B.2.1拉力试验机:

拉力试验机的准确度为1%,其测量范围应满足所测试件极限值的要求;

B.2.2拉力试验机的夹持器:

工作速度为100mm/min±

10mm/min,在拉伸过程中,试件夹持良好,既无打滑,又无夹断现象。

图B1 测定拉断强度试件示意图

B.3测定步骤

B.3.1试验时室温应为23℃±

2℃,相对湿度为45%~75%。

B.3.2将试件两端分别夹于试验拉力机的两个夹持器上,试件纵向中心线应与施力线方向一致。

B.3.3夹持器以100mm/min±

10mm/min的恒速对试件进行连续拉伸,直至试件断裂为止,

在此过程中应自动记录拉力值。

6.5.3.4试件在断裂前的最大拉力值即为所测的拉断力F1。

B2 冲刀断面示意图

B.3.5当拉力增至试件断裂时,记录两标线间的距离L1。

B.3.6试件断裂应发生在100mm标距之间,若被测试件发生打滑或断裂发生在标距以外,则该试件作废,另取试件重做试验。

B.4结果表述

a)拉伸强度按式

(1)计算:

F1

σ=───…………………………………………………………………………

(1)

B

式中:

σ──拉伸强度,N/mm;

F1──为每块试件的拉断力,N;

B──为每块试件的宽度,mm。

b)拉断伸长率按式

(2)计算:

L1-L0

ε=────×

100……………………………………………………………..

(2)

L0

ε──拉断伸长率,%;

L0──试件初始标距,mm;

L1──试件拉断时的标距,mm。

c)分别计算每组3块试件的拉伸强度和拉断伸长率单值,并计算出每组试件拉伸强度的算术平均值和拉断伸长率的算术平均值。

附录C

黏合强度测定方法

C.1试件制备

C.1.1试件为矩形条状,宽为25mm±

1mm,长为300mm,其边缘要切割整齐。

C.1.2试件共8块,其中4块纵向切割(覆盖层与带芯之间、带芯内部各2块),4块横向切割(覆盖层与带芯之间、带芯内部各2块)。

C.2仪器、设备

C.2.1拉力试验机:

准确度为1%,具有自动记录功能。

C.2.2夹持器:

应能保证试件固定良好,试验时不打滑。

C.3覆盖层与带芯之间黏合强度测定步骤

C.3.1切割好的试件应放在温度23℃±

2℃和相对湿度65%±

5%的环境中至少24h,同时试验也应在此环境中下进行。

C.3.2试验时,先从试件一端将一个覆盖层与带芯剥离约75mm,并把分开的两部分分别夹持在拉力试验机的两个夹持器中,以100mm/min±

10mm/min的速度移动夹持器将试件分离的两部分再剥离100mm,同时记录仪自动绘出剥离力记录曲线。

试验时对试件未剥开的部分,不予固定。

C.3.3在同一试件的另一端按上述程序对另一覆盖层进行试验;

C.4带芯内部黏合强度测定步骤

C.4.1切割好的试件应放在温度23℃±

C.4.2试验时,先从试件一端从带中间切开约75mm,并把分开的两部分分别夹持在拉力试验机的两个夹持器中,以100mm/min±

C.5曲线处理

C.5.1利用剥离曲线,确定其平均剥离力,方法如下(见图C1):

a)在记录纸上标出9条与时间轴垂直的直线,它们把完整曲线在该轴上的投影(图中AB线段)分为10等份.标出分别与这9条直线最接近的9个峰点。

根据峰点位置的高低,找出9个峰值的中值,作为平均剥离力。

b)当上述9条直线中某条附近的曲线较平坦,以至该直线到最近峰点的距离也大于相邻直线间距的二分之一时,取该直线与曲线的交点对应的剥离力作为用于求中值的力值。

C.5.2找出完整曲线的最高峰值和最低峰值

C.6数据处理

黏合强度为剥离力与试件宽度的比值,单位为N/mm。

C.7结果表述

应分别记录和计算下列试验结果:

a)每块试件的上、下覆盖层与带芯之间平均剥离力和最小剥离力;

b)每块试件的上、下覆盖层与带芯之间平均黏合强度和最小黏合强度;

c)上述两组试件的上、下覆盖层与带芯之间平均黏合强度的算术平均值和最小黏合强度中的最小值;

d)每块试件的带芯内部平均剥离力和最小剥离力;

e)每块试件的带芯内部平均黏合强度和最小黏合强度;

f)带芯内部平均黏合强度和最小黏合强度。

C1剥离曲线处理示意图

附录D

撕裂力测定方法

D.1试件制备

D.1.1应按图D1、图D2切割试件,并在试件一端切开约长100mm,以形成撕裂试验的两个装夹头。

D.1.2切割时,试件边缘距阻燃带边缘间距不得小于50mm,同时与切割边间距不得大于18mm。

D.1.3切割时,试件的纵轴线应与阻燃带的纵轴线平行,且在每块试件的上覆盖层,按图D1所示标以“T”字样。

D.1.4切割时,试件间保持较大的切割间距。

D.1.5试件从样品上冲下后,应放在温度23℃±

2℃和相对湿度5